飛機腹鰭復合材料結構膠接技術優化研究

陳爭新

(海裝西安局,四川 成都610091)

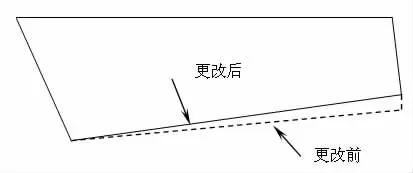

腹鰭是某型飛機的主要復材部件之一,它是由復合材料面板、骨架零件和Nomex 蜂窩芯組成的復雜夾層結構。其成型方法一直為:膠接夾具→零件準備→校驗→修切→清洗→鋪貼膠膜→組裝封袋→進罐膠接→脫模→送測。其主要特點是:a.雙面膠接,即蜂窩芯骨架零件與左右面板同時膠接成型(共固化技術);b.膠膜鋪貼采用常溫封袋壓實;c.膠接時所有的定位釘全部安裝。但為了解決飛機起飛和降落過程腹鰭擦地受損問題,對整個腹鰭進行了更改即加大了長寬,如圖1,從而導致腹鰭的剛性和內應力分布發生了改變,使其膠接難度增大[1]。對更改后的腹鰭在采用原來的技術進行膠接時,連續出現了板- 芯脫粘問題,嚴重地影響了飛機的研制進度(如圖1)。為此,我們從分析板- 芯脫粘的主要影響因素入手,篩選了試驗方案,進行大量的工藝試驗,分析統計試驗結果和數據,對膠接方式、面板除濕、蜂窩芯處理、膠膜鋪貼、定位方式和工藝參數進行了優化[2]。該技術用于腹鰭的生產,徹底地解決了腹鰭板- 芯脫粘故障,實現了該產品的批量合格交付。

圖1 某型飛機腹鰭外形更改簡圖

1 脫粘原因分析

分析腹鰭板——芯脫粘原因,我們主要集中在以下幾點:a.結構改變就改變了零件的剛度和零件的內應力分布,膠接后存在較大的內應力;b.蜂窩芯的高度收縮影響了零件間的配合;c.面板吸潮;d.膠膜鋪貼工藝差;e.膠粘劑的揮發份影響膠接質量;f.工藝參數不盡合理;g.定位釘約束了面板與蜂窩芯在膠接過程中的貼合狀態。

2 試驗結果與討論

2.1 熨斗溫度及溶劑對板- 芯膠接質量的影響

測試熨斗溫度對膠接質量的影響,包括對膠接性能的影響。

測試清洗界面所用溶劑對膠接質量影響。

根據試驗結果,我們得到以下經驗:a.對于現行工藝方法,熨斗的使用只要溫度控制在65℃以下,即手可以長時間接觸,不會對膠膜及膠接質量造成影響。b.溶劑清洗面板和蜂窩芯后只要充分晾干,不會對膠接質量造成影響。

2.2 蜂窩芯的縱向收縮試驗

由于腹鰭所使用的蜂窩芯容重偏低,我們懷疑它的浸膠和蜂窩芯的樹脂固化程度不夠。導致在結構膠接時,蜂窩芯的高度收縮影響零件間的配合。為測試具體的收縮數據,我們按腹鰭膠接的技術條件進行了蜂窩芯的收縮試驗。測取在蜂窩芯的同一點的固化前和固化后的高度數據。結果表明蜂窩芯的高度收縮量竟達2%。

針對這一試驗結果,我們采取了以下措施:a.對于已經銑切好的蜂窩芯,在預裝狀態下在熱壓罐內對蜂窩芯進行加溫處理,提高蜂窩芯樹脂的固化程度,增加蜂窩芯的剛度,減少蜂窩芯在膠接過程的高度收縮。但此過程會對蜂窩芯的輪廓外形有影響;b.對于未進行銑切的蜂窩芯毛坯,則在銑切前對蜂窩芯在烘箱內進行熱穩定預處理。c.在這一方面,我們認為要控制蜂窩芯的變形程度,蜂窩芯的制造技術必須有所提高。

2.3 面板吸潮試驗

由于面板制造與零件膠接的時間間隔較長。面板在存放過程中如果不進行密封保存,在濕度高的地區,零件的吸潮非常嚴重,影響板芯的膠接質量。于是我們設計了面板的除濕試驗,將面板在110℃的溫度下烘烤2h,比較烘烤前后的重量,結果表明,面板的吸潮率為0.6%。針對這一情況,我們采取膠接組裝時鋪貼膠膜前對面板進行除濕處理,且采取措施防止再次吸潮。

2.4 膠膜的鋪貼方式

從板芯脫粘的破壞件分析,脫粘發生在膠膜與面板之間。因此,我們懷疑膠膜與面板的黏著力不夠,鋪貼性差。比較兩種鋪貼方式: 鋪貼膠膜后冷封壓和鋪貼膠膜后的熱封壓。分別制作板芯試驗件進行性能測試。結果證實: 進行熱封壓的鋪貼方式優于冷封壓的鋪貼方式,而且熱封壓便于操作。

2.5 定位方式

由于蜂窩芯在高度方向上有收縮,而且蜂窩芯不是等高度,腹鰭的外形有一定的型面,因此在膠接過程中,過多的定位釘會約束面板的自由伸展,影響面板與蜂窩芯的貼合狀態,取消部分定位釘進行試驗,結果表明面板位置確實有所伸展,這說明假設是成立的。

2.6 單面膠接試驗

腹鰭結構的改變,改變了零件的剛度和零件的內應力分布,試制批雙面膠接不利于膠接應力的釋放,因此我們試驗了單面膠接方式: 即蜂窩芯、骨架零件先與左面板預膠接,然后再與右面板膠接。這樣,應力在兩次單面膠接過程中逐次釋放。并且觀察板- 芯膠接試塊和腹鰭膠接件板- 芯脫粘處的破壞截面。發現膠膜在膠接過程中產生大量的氣泡,即有小分子揮發份溢出。這一現象會影響膠接質量,采用單面膠接可以較好的排除溢出的氣體。實踐證明,單面膠接很好地解決了板- 芯脫粘的問題。

2.7 取消定位釘的必要性確認

單面膠接解決了板- 芯脫粘的問題后,但是工藝改為單面膠接后,沒有定位釘的固定,工藝操作非常困難,而且預膠接脫模后膠接件變形量很大,因此考慮導致脫粘的根本原因,確認取消定位釘的必要性。于是試驗嘗試恢復定位釘,為了保險起見,可以采取一顆一顆地恢復,試驗結果,直至全部恢復,均未出現板- 芯脫粘問題。這表明,改為單面膠接后,定位釘雖然會產生一定的應力,但不會引起板- 芯脫粘。鑒于以上試驗,除濕是否必要也有待考察,但考慮到生產地區濕度較大,而且不除濕風險較大,因此保留了除濕處理。

2.8 優化措施

綜合2.1~2.7 的結果,我們對腹鰭膠接工藝進行了以下優化:采用單面膠接,以緩解因結構的改變而出現的應力增加,而且有利于揮發份的排除;由于采用單面膠接,膠接的工藝參數進行了相應的調整和優化;針對蜂窩芯的縱向收縮,我們對蜂窩芯進行了預處理,減少膠接時蜂窩芯的縱向收縮量,以避免影響面板與蜂窩芯的配合;將面板在鋪貼膠膜前進行除濕處理,且在鋪貼膠膜后進行熱封壓,以提高膠接質量。

采用以上優化措施后,我們徹底消除了腹鰭板- 芯脫粘,連續生產了多件板- 芯合格的腹鰭膠接件。

3 結論

某型機腹鰭長寬比加大更改后采用原共固化膠接工藝過程中出現的板- 芯脫粘問題的原因可能是:零件的剛度和零件的內應力分布狀態改變,膠接后存在較大的內應力;蜂窩芯的高度收縮影響了零件間的配合;面板吸潮;膠膜鋪貼工藝差;膠粘劑的揮發份影響膠接質量;工藝參數不盡合理;定位釘約束了面板與蜂窩芯在膠接過程中的貼合狀態。針對這些原因通過分析熨斗溫度及溶劑對板- 芯膠接質量的影響,進行蜂窩芯的縱向收縮試驗、面板吸潮試驗、膠膜的鋪貼方式試驗、定位方式單面膠接試驗、取消定位釘的必要性確認等,采用單面膠接二次固化、預處理蜂窩芯、面板除濕、采用熱封壓等措施對腹鰭的膠接工藝進行優化,解決了板- 芯脫粘問題,實現了產品的批量合格生產。