汽車起動機電樞動平衡的影響因素分析

王溫都蘇 李韋良

(1.錦州韓華電裝有限公司,遼寧錦州,121000;2.錦州漢拿電機有限公司,遼寧錦州,121000)

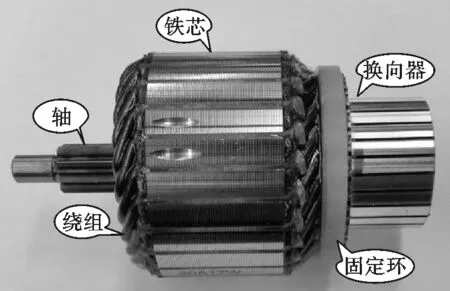

1 起動機電樞的組成

起動機電樞由軸、鐵芯、換向器、漆包線繞組、固定環等主要部件組成,如圖1所示。

圖1 起動機電樞

2 零部件對起動機電樞動平衡的影響分析

從起動機電樞的結構上可以看出,它主要是由軸、鐵芯、換向器、漆包線繞組、固定環等部件組成;除此之外,還有端片、絕緣紙、絕緣漆等絕緣部件。其中每一個部件本身的制造工藝和加工公差以及所有零部件的組裝工藝都會對最終的成品電樞的動平衡造成影響。漆包線繞組為均勻分布在電樞鐵芯槽中,在繞組機械成型的情況下,其對動平衡的影響較小;其他如固定環、端片、絕緣紙、絕緣漆等材料重量占比較小;因此本文中只分析鐵芯、軸、換向器以及它們的組裝過程對起動機電樞動平衡的影響。

2.1 鐵芯的影響因素分析

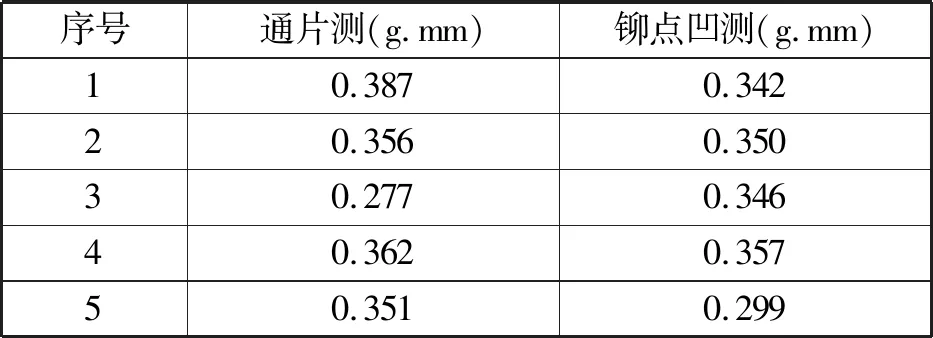

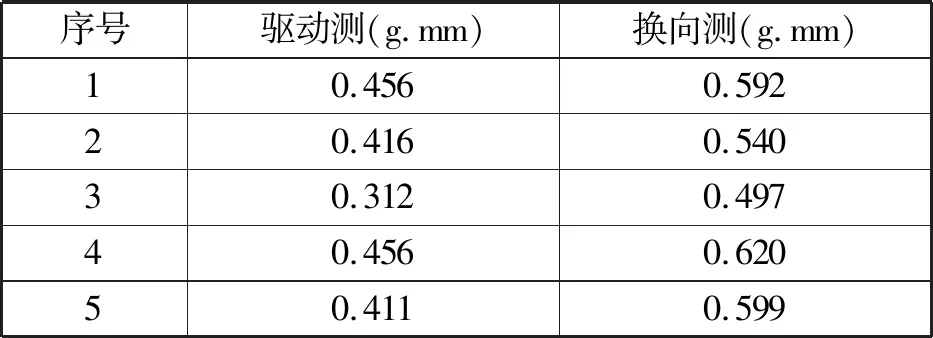

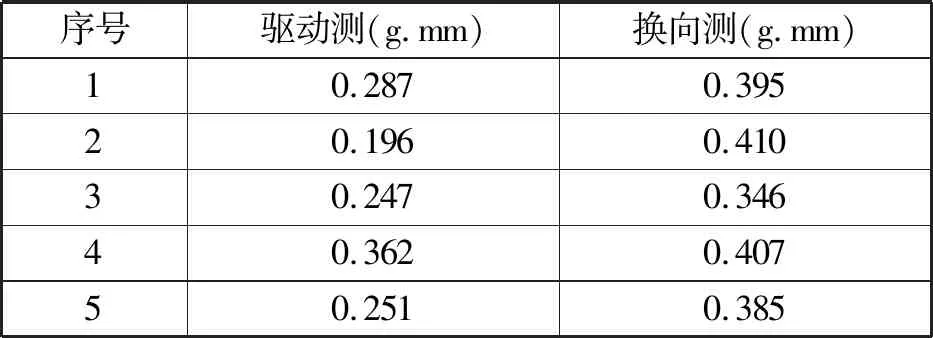

鐵芯作為起動機電樞上重量最大的零部件,其對電樞動平衡影響是最大的。其中最重要的一點就是,鐵芯會因材料薄厚不均勻、模具公差等原因,使鐵芯片疊鉚后出現重量偏差,影響鐵芯的初始動不平衡量。因此需要通過制作工藝的優化,減小原材料造成的影響。旋鉚工藝不同于傳統的直鉚工藝,它在沖制鐵芯片時,每一片都與上一片有固定角度的旋轉,可以分散由于原材料厚度偏差和模具偏差造成的重量分布問題,有效降低鐵芯的動不平衡量。如表1、表2所示,相同轉速條件下,我們對兩種工藝制作的鐵芯進行了動平衡測試,可發現旋鉚鐵芯的動不平衡量較小。

表1 直鉚鐵芯動不平衡量

表2 旋鉚鐵芯動不平衡量

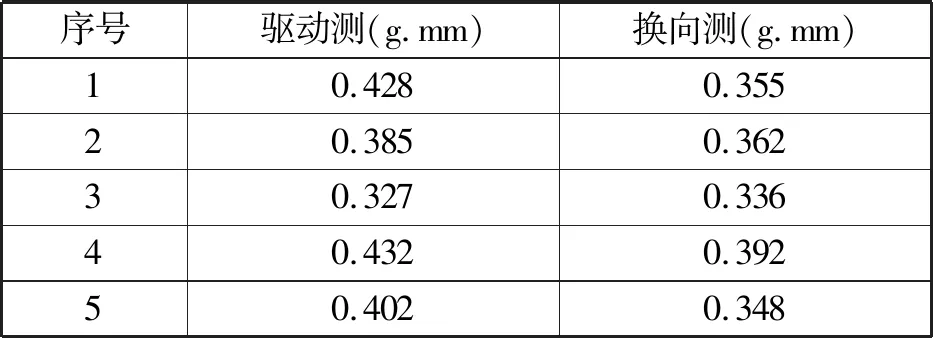

2.2 軸的影響因素分析

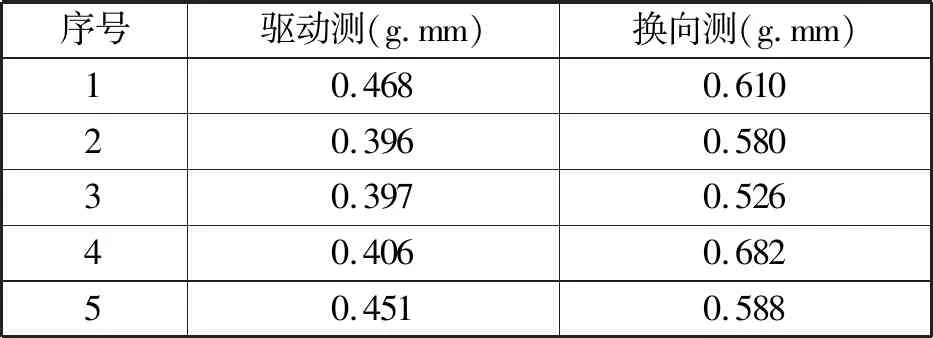

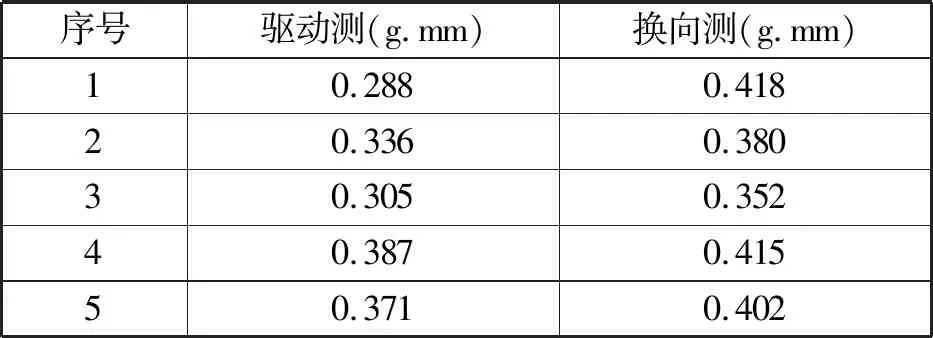

電樞軸作為支撐電樞旋轉的中心線,其重要性不言而喻。電樞軸的跳動、圓度以及裝配處外徑尺寸等重要參數都對電樞的動平衡有著較大的影響。當電樞軸跳動超差時,對電樞動平衡影響是原始狀態造成的,很難通過后續加工改善電樞的動平衡。圓度和外徑尺寸會在裝配后影響到電樞的動平衡以及其他性能。小于要求的尺寸,會使鐵芯和換向器的壓入力過小,引起裝配尺寸串動或更嚴重的脫落問題。當尺寸過大,可能會在裝配過程中出現擠壓瘤,彎曲、甚至出現換向器壓裂等現象。除去以上因素,電樞軸本身為旋轉加工,所以其單品的動平衡可以不做考慮。在軸和鐵芯符合圖紙要求的前提下,軸壓入工序對電樞動平衡的影響主要取決于壓裝設備及工裝;如果將設備主軸、上下工裝以及其運動軌跡的同心度控制在0.02mm以內,那么軸和鐵芯的裝配過程對電樞動不平衡量的影響相對較小。如表3、表4所示,在完成鐵芯和軸壓裝后,對兩種工藝制作的軸鐵芯總成進行了動平衡測試;同樣,旋鉚鐵芯的動不平衡量較小。

表3 直鉚軸鐵芯總成動不平衡量

表4 旋鉚軸鐵芯總成動不平衡量

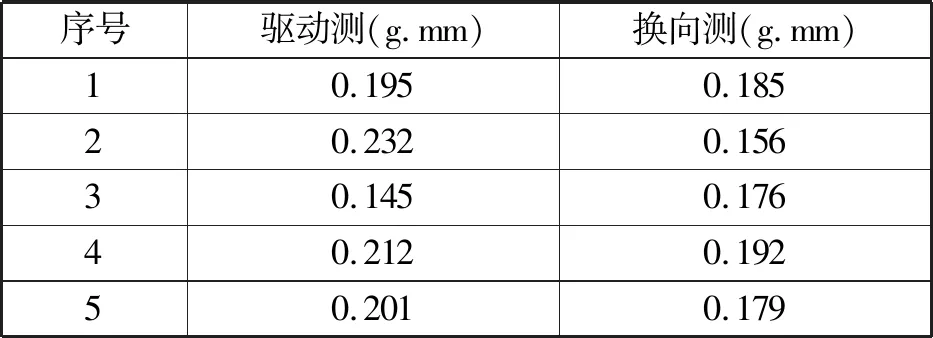

2.3 換向器的影響因素分析

換向器是由若干個換向片、加強環和電木粉組成的。通過模具將換向片沖壓成型后,將換向片排列在塑料套內,然后放入注塑模具進行電木粉壓塑;壓塑完成后去掉塑料套,再進行車削加工。所以單品換向器的動平衡主要由沖片模具、塑料套成型模具、注塑模具等模具的精度來保證的。由于換向器是單側壓裝,所以對換向器壓裝后對整個電樞的動平衡影響也較大,其動不平衡量的影響主要在換向端。如表5、表6所示,我們對換向器壓裝后鐵芯進行了動平衡測試,換向器壓裝后的旋鉚鐵芯的動不平衡量較小。

表5 直鉚鐵芯換向器壓裝后動不平衡量

表6 旋鉚鐵芯換向器壓裝后動不平衡量

3 成品起動機電樞動平衡的測量

最終,我們將對旋鉚工藝這一電樞動不平衡的解決方案進行驗證;確認在電樞全部零部件組裝和加工完成后,采用兩種工藝的電樞動不平衡量測試對比。

表7 直鉚鐵芯電樞動不平衡量

表8 旋鉚鐵芯電樞動不平衡量

綜上所述,我們可以總結經驗如下:

(1)鐵芯初始動不平衡量較小的產品,其電樞成品不平衡量也相對較小。

(2)兩種鐵芯對比,采用旋鉚工藝可以有效降低鐵芯初始動不平衡量,從而降低電樞動不平衡量。

4 結束語

汽車起動機是實現汽車正常啟動的重要部件,它將蓄電池的電能轉化為機械能,齒輪嚙合發動機飛輪齒圈,旋轉實現發動機的啟動。而電樞是影響起動機性能最關鍵的部件,如不能在電樞組裝和加工過程中有效地控制其動不平衡量,會造成生產效率下降,起動機噪音大、軸承磨損加快等諸多不良影響。因此本文主要從起動機電樞的零部件和工藝過程方面分析了電樞動平衡影響因素,并提出了有效的改善方法。