國產800 MPa 級超大型壓力鋼管縱縫定位焊裂紋缺陷原因分析及處理

趙 爽,王永華,程 惠,孫 文,宋慧濤

(1.中國長江電力股份有限公司白鶴灘電廠籌建處 四川 涼山615400; 2.中國水利水電第七工程局有限公司,四川 成都610081)

白鶴灘左、右岸各布置8 條壓力鋼管,直徑10.2~8.6 m,為超大型壓力鋼管。鋼管下彎段和下平段采用國產800 MPa 級高強鋼材料,其為國內水電領域國產800 MPa 級高強鋼規模性應用的首例。白鶴灘壓力鋼管制造前期,800 MPa 定位焊過程中,出現多處裂紋。

為避免裂紋缺陷,確保800 MPa 級壓力鋼管管節制造質量,并為壓力鋼管安裝環縫焊接提供技術準備,工程參建方組織成立“國產800 MPa 級超大型壓力鋼管制造縱縫定位焊裂紋缺陷攻關”小組,對壓力鋼管制造縱縫定位焊裂紋缺陷進行QC攻關。

1 實施過程

1.1 現狀調查

1.1.1 歷史數據調查

小組成員對白鶴灘右岸首批800 MPa 級壓力鋼管(壓力鋼管編號10號-09、09號-09)縱縫定位焊的裂紋情況進行了調查和統計,具有以下特征:

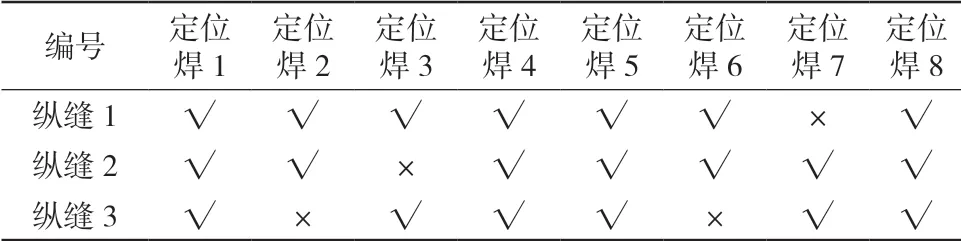

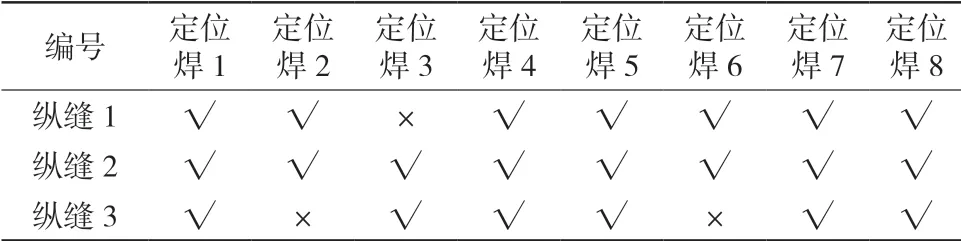

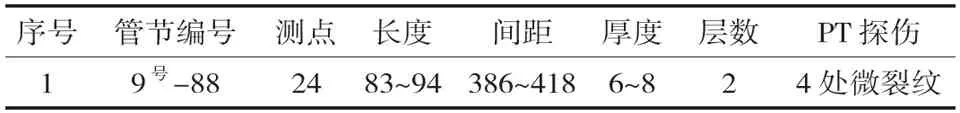

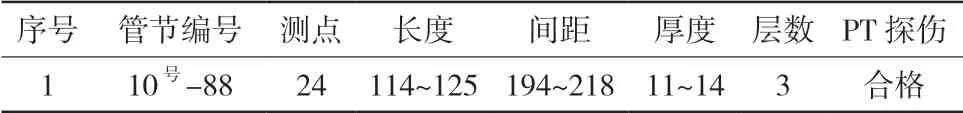

(1)定位焊出現裂紋的位置點呈離散分布,缺陷率14.6%,缺陷具體分布見表1 和表2。

(2)定位焊裂紋位置均在焊縫中心,母材及熱影響區無焊接缺陷。

表1 09號-09 管節制作縱縫定位焊裂紋統計

表2 10號-09 管節制作縱縫定位焊裂紋統計

1.1.2 壓力鋼管制造概況

白鶴灘水電站引水壓力鋼管全部在工地制造,每節壓力鋼管3 條縱縫,縱縫正式焊接前,需進行定位焊。

2016 年7 月9 日開始首批右岸電站首批800 MPa 級管節焊接,管節編號為09號-09、10號-09。

1.2 目標設定

目標設定為:徹底消除800 MPa 級超大型壓力鋼管制造縱縫定位焊裂紋缺陷,使缺陷率由14.6%降為0。

1.3 原因分析及要因確認

1.3.1 原因分析

目標明確以后,QC 小組針對出現的焊縫缺陷進行了細致分析和解剖,按照“人,機,料,法,環,測”類別逐個分析找末端原因。

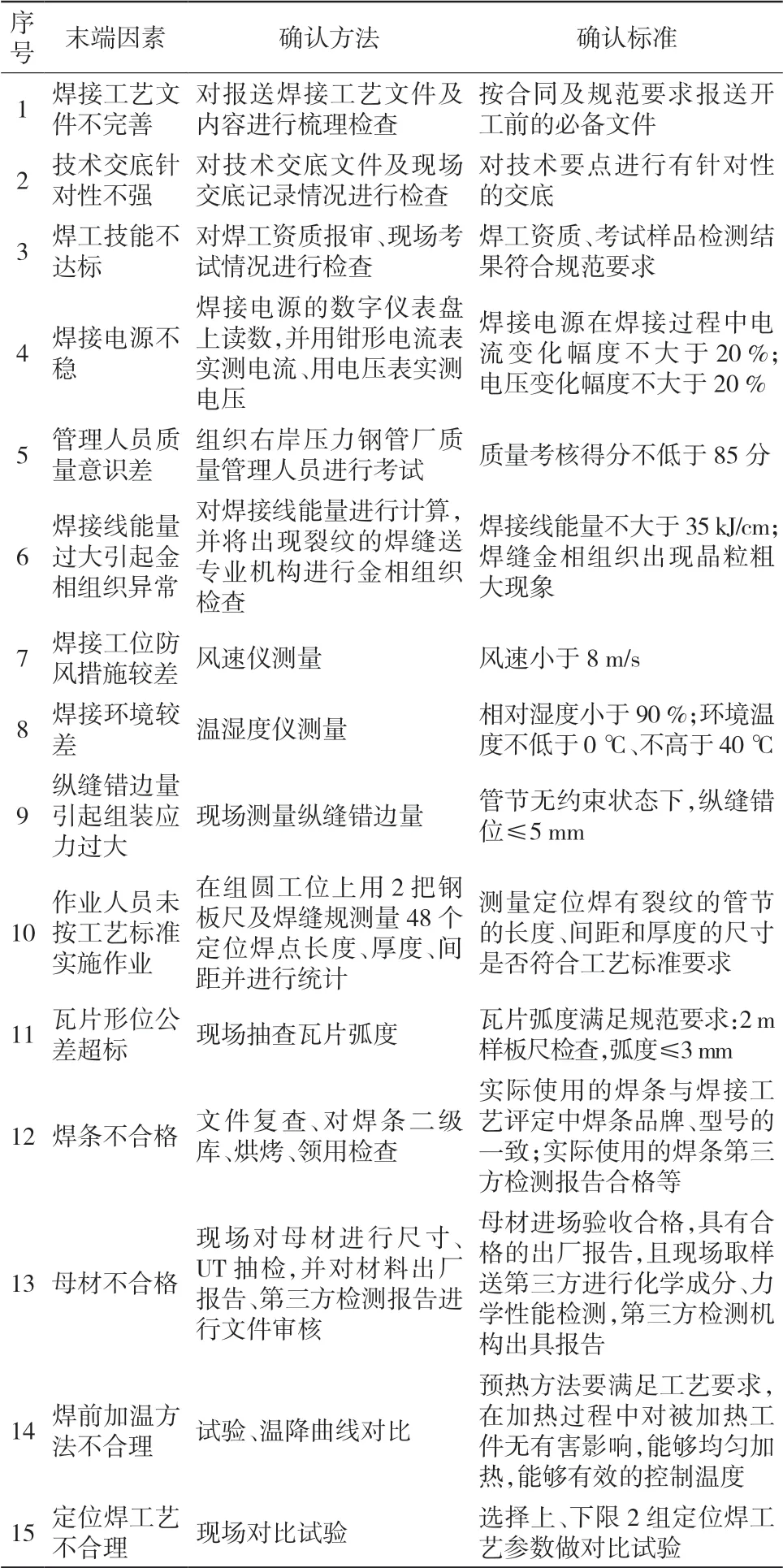

表3 縱縫定位焊裂紋缺陷原因分析

1.3.2 要因確認

(1)定位焊預熱方法不合理

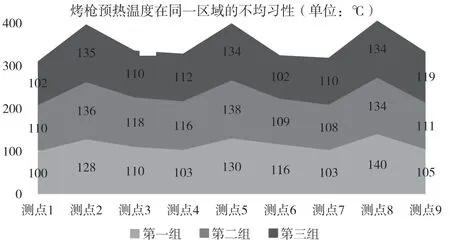

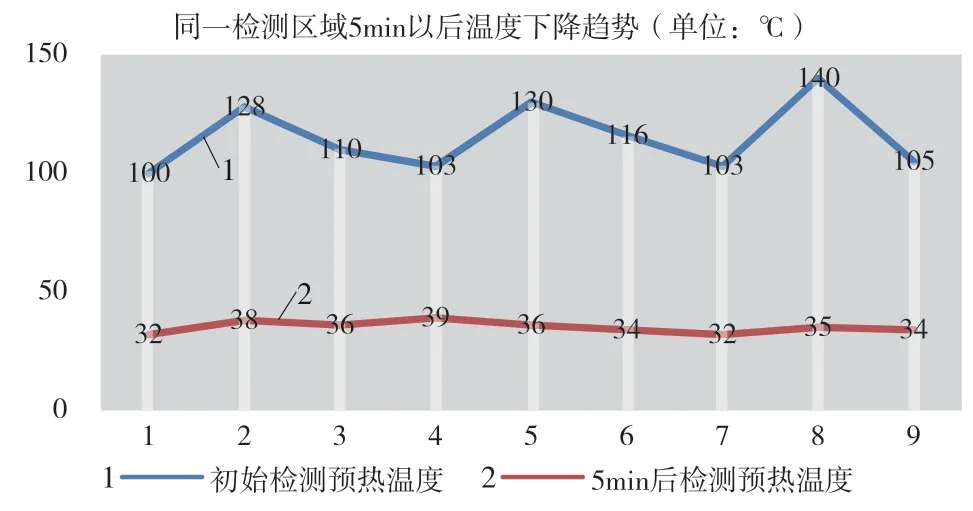

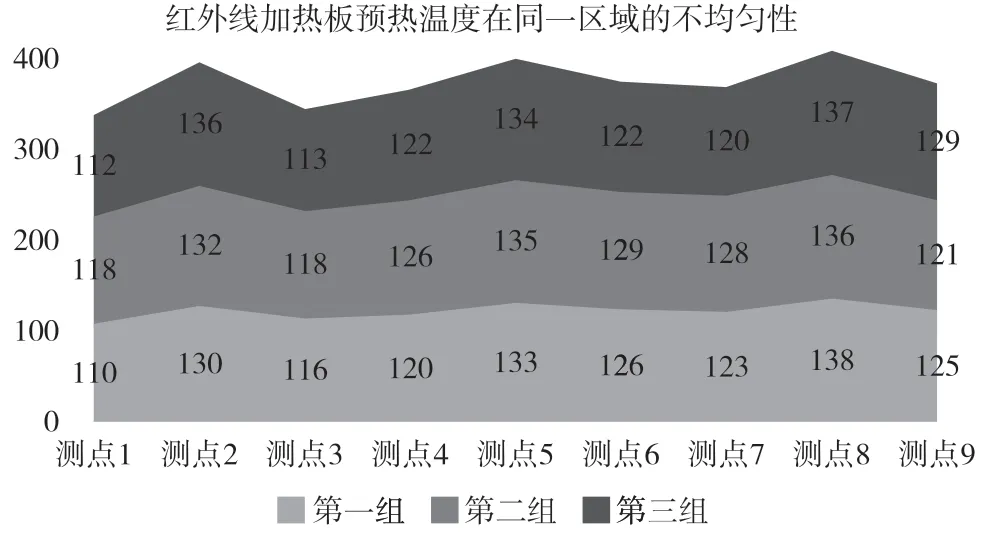

1)在定位焊長度100 mm、焊縫兩側各50 mm范圍內,選取9 個點進行溫度實時監測,對比預熱溫度離散性,如圖1 所示。

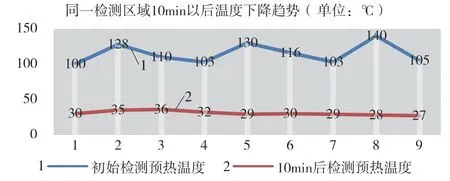

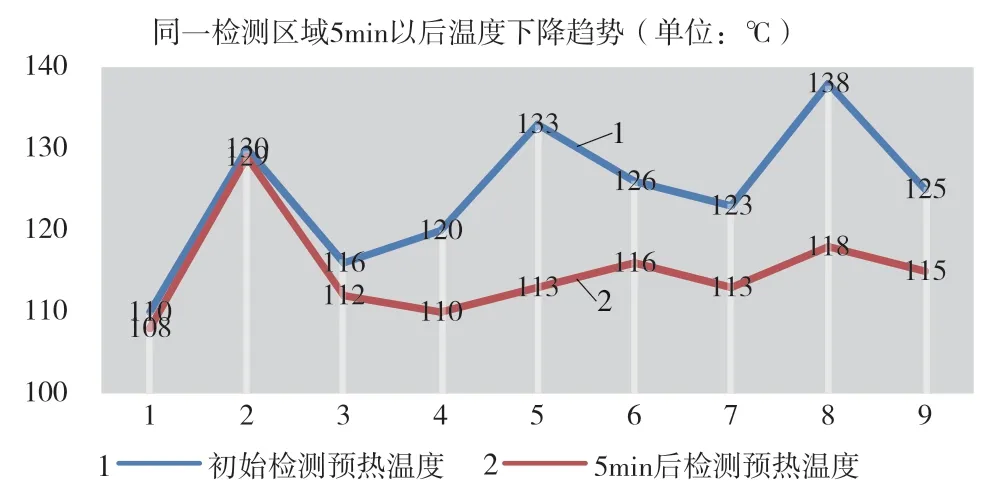

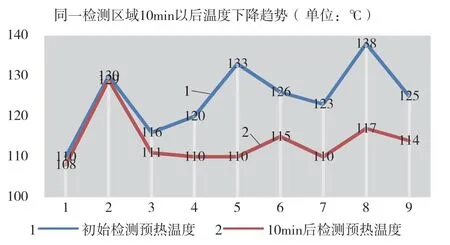

2)達到預熱溫度后,對以上9 個點進行實時監測,監測時間分別為5 min、10 min,如圖2、圖3所示。

3)按以上方法,任意選取3 組定位焊,監測3 組數據。

圖1 烤槍預熱的溫度在同一區域的不均勻性

圖2 烤槍預熱的同一檢測區域5 min 的溫度下降曲線

圖3 烤槍預熱的同一檢測區域10 min 的溫度下降曲線

從以上試驗數據結果看,若采用烤槍預熱方式,預熱時間較長,而且溫度不均勻,10 min 以后溫度下降較快,不利于保溫;確認結果為要因。

(2)定位焊長度、厚度及間距參數選擇不合理

通過對2 節鋼管分別采用定位焊工藝規定的上、下限工藝參數進行效果檢查。統計見表4、表5。

表4 下限工藝參數焊接質量檢查統計表 單位:mm

表5 上限工藝參數焊接質量檢查統計表 單位:mm

通過兩組定位焊上、下限工藝參數的對比試驗,可以明顯看出,實際施工中,未結合工程特點,直接選取下限定位焊工藝參數,是造成定位焊裂紋的又一要因。

1.4 制定對策

對策優化之后,小組按照5W1H 原則制定了對策表(見表6)。

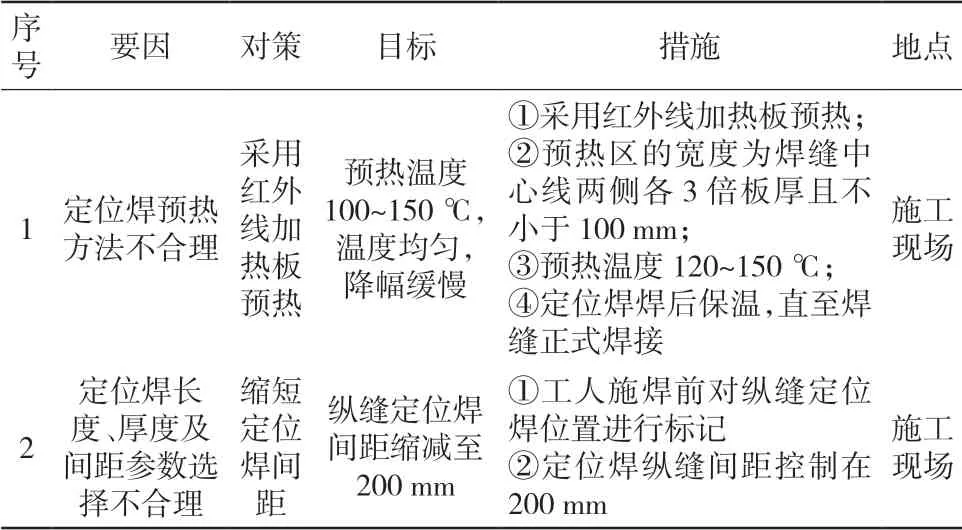

表6 對策計劃表

1.5 對策實施

根據制定的對策表,QC 小組在施工全過程中按對策組織實施。

1.5.1 對策1:采用紅外線加熱墊預熱

小組成員選取采用紅外線加熱板預熱的方式,通過試驗證明采用紅外線加熱墊預熱,溫度均勻,溫差小于20 ℃,如圖4 所示;溫度下降緩慢,1 h 內溫度降幅小于20 ℃;定位焊預熱溫度始終保持120~150 ℃范圍內,縱縫正式開焊前溫度控制在100~120 ℃范圍內,如圖5 和圖6 所示。

圖4 紅外線加熱板預熱溫度在同一區域的不均勻性

圖5 紅外線加熱板預熱的同一檢測區域5 min 的溫度 下降曲線

圖6 紅外線加熱板預熱的同一檢測區域10 min 的溫度 下降曲線

并在實際預熱過程中,采取多項試驗,反復論證,最終得出預熱區的寬度為焊縫中心線兩側各3倍板厚且不應小于100 mm。

1.5.2 對策2:縱縫定位焊間距減少至200 mm

針對定位焊間距的問題,QC 小組制作了專用測量劃線工裝,在縱縫定位焊焊接前,利用工裝在母材坡口處進行劃線標識。定位焊接過程中,嚴格按照劃線標識的區域進行定位焊接,保證定位焊間距控制在200 mm。

實施結果表明,輔助使用測量工裝,能嚴格保證定位焊間距200 mm。

2 效果檢查與鞏固措施

2.1 效果檢查

通過QC 活動制定對策并實施后,截止2017 年6 月底,共制造102 個管節,未發生定位焊裂紋。

因此,小組得出結論:白鶴灘電站800 MPa 壓力鋼管縱縫定位焊裂紋缺陷已由14.6%降為0,達到設定目標。

2.2 制定鞏固措施

我們將QC 活動中所采取的各項措施編入壓力鋼管制造焊接培訓課件中,用以對相關管理人員及現場工人進行系統的培訓指導,并于2016 年10 月制定了《800 MPa 級高強鋼壓力鋼管定位焊作業指導書》、《焊接質量控制標準及獎懲細則》,以保證這些措施能夠真正落實到位。

3 總結

通過本次QC 小組活動,根據PDCA 的程序,運用各種質量管理工具、統計手段和專用工器具,經過多次集中討論和現場試驗,擬定技術方案,改進了壓力鋼管縱縫定位焊的焊接工藝,解決了800 MPa 級高強鋼定位焊裂紋的問題,保證了白鶴灘電站壓力鋼管制造質量,為白鶴灘電站建成世界精品工程打下堅實的基礎,也為今后國內外水電領域高強鋼的焊接提供了重要參考和借鑒。