立體循環一體化氧化溝中加設導流板的水力優化研究

徐 瑩

(合肥工業大學 土木與水利工程學院,安徽 合肥 230009)

0 引 言

氧化溝是活性污泥法的一種改良技術,結構簡單,依靠表面曝氣機械和水下推動裝置對混合液進行充氧、攪拌和推流[1],混合液在溝道中不斷循環流動的過程中完成有機物的去除和脫氮除磷,具有污染物去除率高、出水水質好、運行工況穩定等優點,已成為國內外城鎮污水處理廠的主選工藝之一[2]。

氧化溝是經濟高效的污水生物處理技術之一,但存在占地面積大的問題,因此在用地緊張的國家和地區應用受到限制[3]。一體化氧化溝在減少占地面積和降低運行費用等方面取得了一定的效果,但仍有能耗過大、污泥沉降的問題[4]。我國污水處理廠的建設重點已由城市轉向廣大農村,與城市污水處理廠相比,鄉鎮污水處理廠規模小、距離分散,對于鎮級污水處理廠建設迫切需要一些緊湊高效的小型污水處理一體化裝置。鄧榮森等[5]以成都城北污水處理廠為例,從實際工程角度對其節能特點作了分析,因其巨大的節能優勢及技術特點,在中小城市的污水治理中有良好的推廣及應用前景。李偉民等[6]分別對曝氣轉盤、水下推動器單獨運行以及聯合運行時的一體化氧化溝主溝流速進行了測試分析,指出水下推動器可以對低速區的混合液循環流動起到積極推動作用,同時可為增加溝深所引起的氧化溝溝底混合推動不足提供較好的解決方法。趙星明等[7]在一體化氧化溝彎道處設置一道導流墻,能夠使氧化溝的寬度變窄,從而使水流的紊流狀態加劇,削弱了橫向環流的作用,也就減輕了污泥沉積。夏世斌等[8]開發的IODVC上層為好氧區,下層為厭氧區,混合液在上下循環過程中完成有機物降解和生物脫氮,與現有氧化溝相比,占地面積可減少50%,具有結構緊湊、構造簡潔的優點,但通過推流器和曝氣轉盤進行水力循環能耗大、運行成本高,因此結構上的優化尤為重要。本文利用CFD理論與技術,對IODVC進行三維流場模擬,在轉盤下游添加導流板,旨在改善反應區流速分布不均問題,同時對推流器和導流板位置進行優化改良。

1 模型的建立

1.1 幾何模型

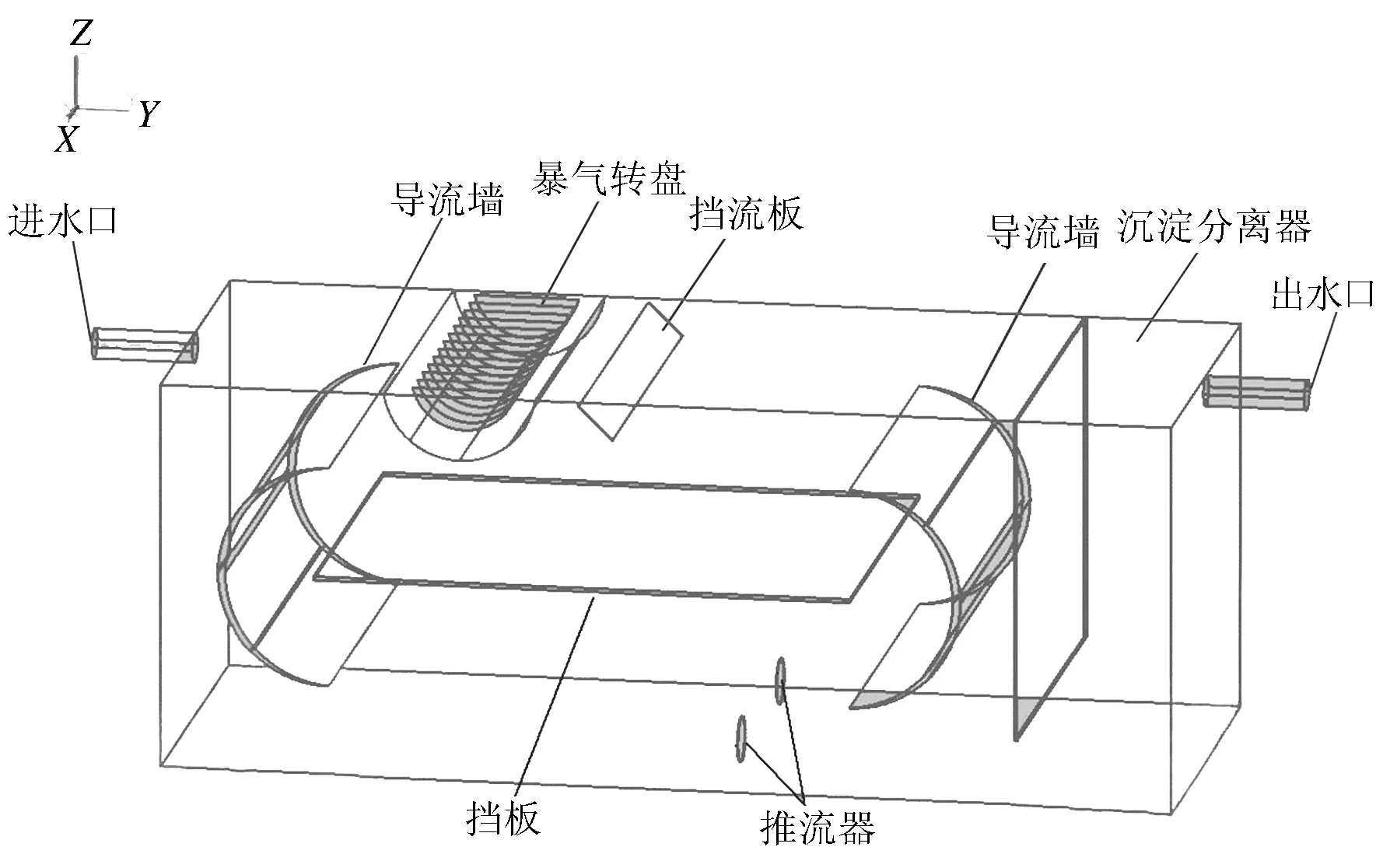

模型采用楊寧實驗參數建立1∶1數學模型[9]。實驗裝置溝長7 m,溝深1.5 m,有效水深1.4 m;隔板安裝高度0.7 m。曝氣轉刷1個,共12枚葉片,每片直徑0.4 m,葉片浸沒深度0.12 m,工作轉速30 r/min。底部推流器2個,葉片直徑0.2 m,安裝高度0.1 m,曝氣轉盤及底部推流器電機功率均為0.75 kW。半圓形導流板半徑0.34 m。IODVC模型如圖1所示(由于兩側沉淀分離器作用相同且不屬于水力反應區,故模型中只計入一側),其中導流板是本研究模擬添加部分。

圖1 IODVC模型

1.2 數值計算模型

基本控制方程由標準k-湍流模型、連續方程和動量守恒方程組成。

2 邊界條件及網格劃分

曝氣轉盤的定義是模擬中的關鍵,將轉盤簡化為無厚度的圓盤,只將轉盤沒入水下的部分納入計算域。模擬過程中,定義Zone type(fan)、壓強躍升值和方向,將推流器簡化成一個無厚度的圓盤面,通過圓盤面后壓強會出現一個躍升。進口條件為速度進口(velocity inlet),入口流速為0.1 m/s,出口邊界條件為自由出口(outflow)。為了簡化計算,對水面進行剛蓋假定,其速度、湍流彌散通量、湍流動能通量均為常數,即假設反應時水面為水平面,壓力為標準大氣壓力值。近壁區采用標準壁面函數,曝氣轉盤附近采用MRF法,轉盤作用區域內與主溝區域重合邊界設置為interface,其他壁面采用固定壁面條件。采用非結構化四面體網格進行網格劃分。由于曝氣轉盤和推流器附近流場較復雜,這些區域網格通過建立增長函數進行體網格劃分來加密,最大尺寸(internal size)為5 mm,其他區域采用最大尺寸為10 mm的四面體網格。

3 模型的驗證

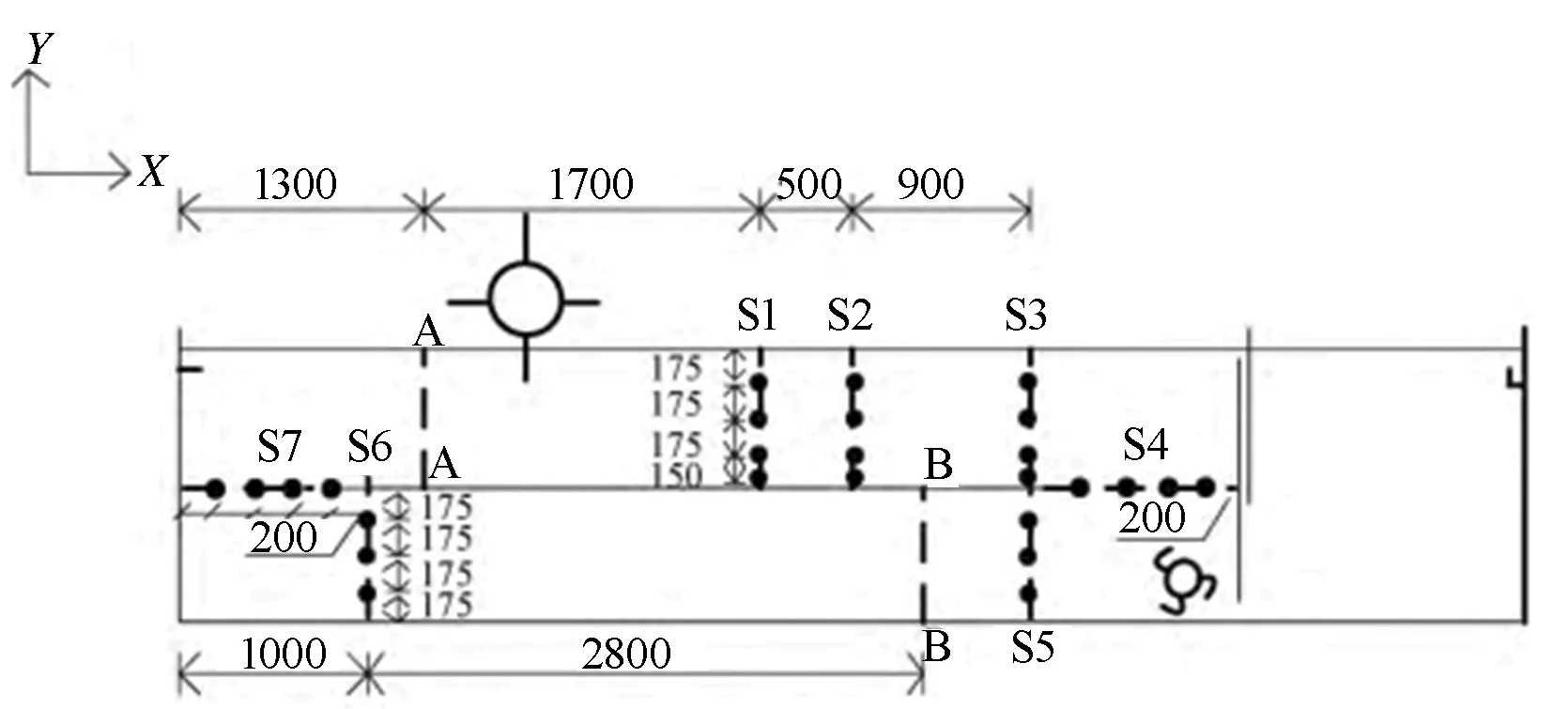

IODVC流速驗證斷面及測點分布如圖2所示。上溝道布設3個監測斷面(S1、S2和S3),每個斷面上選取4個監測點;下溝道布設2個監測斷面(S5、S6),每個斷面上等距選取3個監測點;在左右兩側彎道各分布1個監測斷面(S4、S7),每個斷面上等距選取4個監測點。

圖2 流速驗證斷面及測點分布(單位:mm)

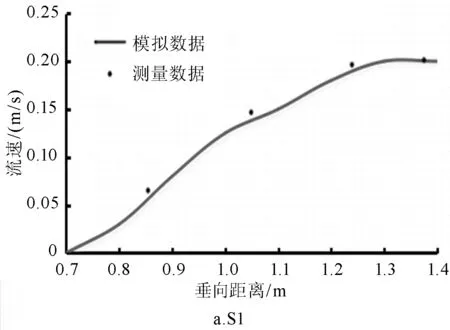

不同斷面監測點流速實測值與模擬值的對比如圖3所示。模擬值與實測值相對誤差在±10%以內,認為該CFD模型具有較高的模擬準確性。由此可見,模型是可行的。

圖3 不同斷面監測點流速實測值與模擬值

4 模擬結果與分析

4.1 推流器不同水平位置流速分布情況

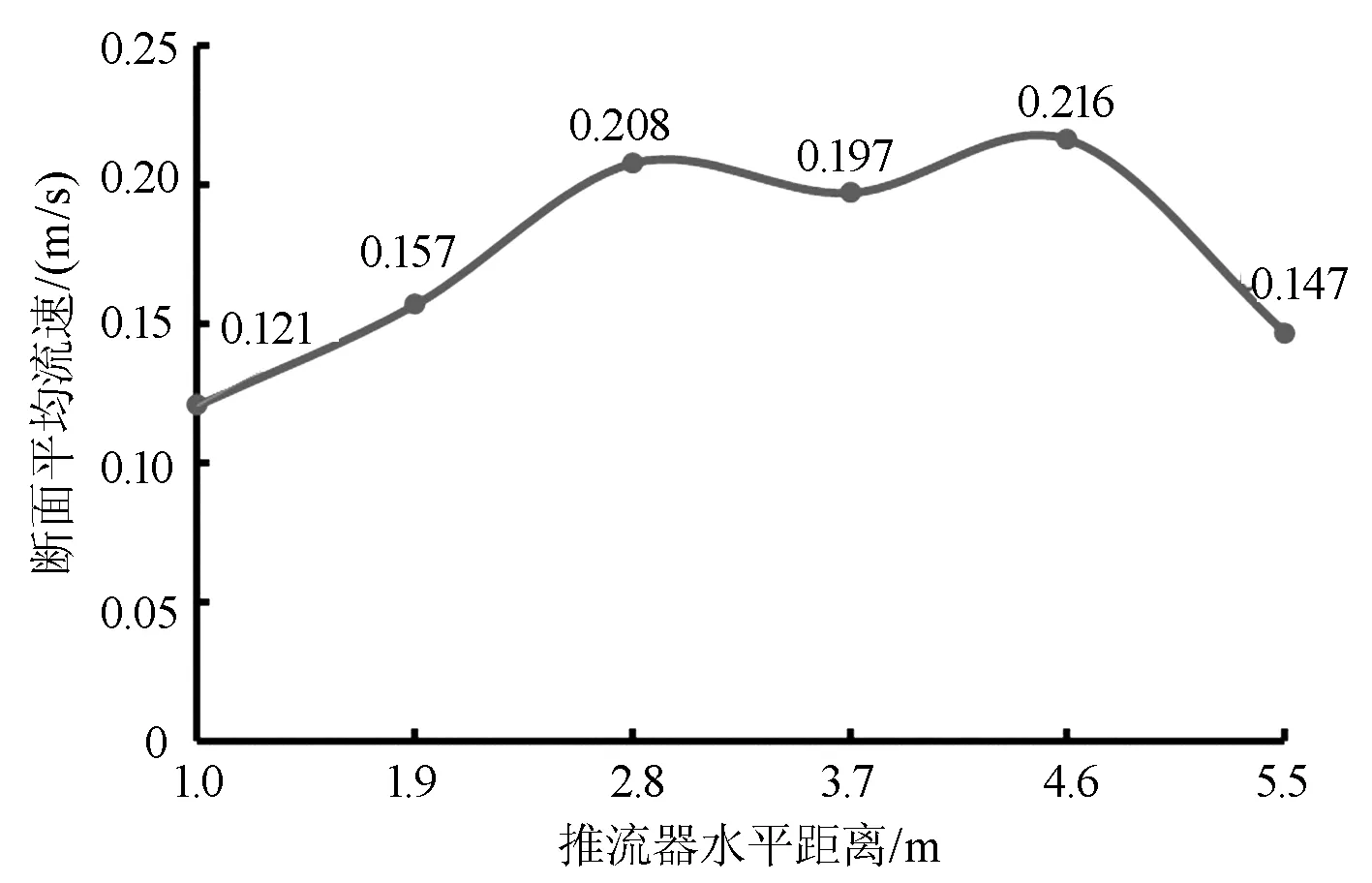

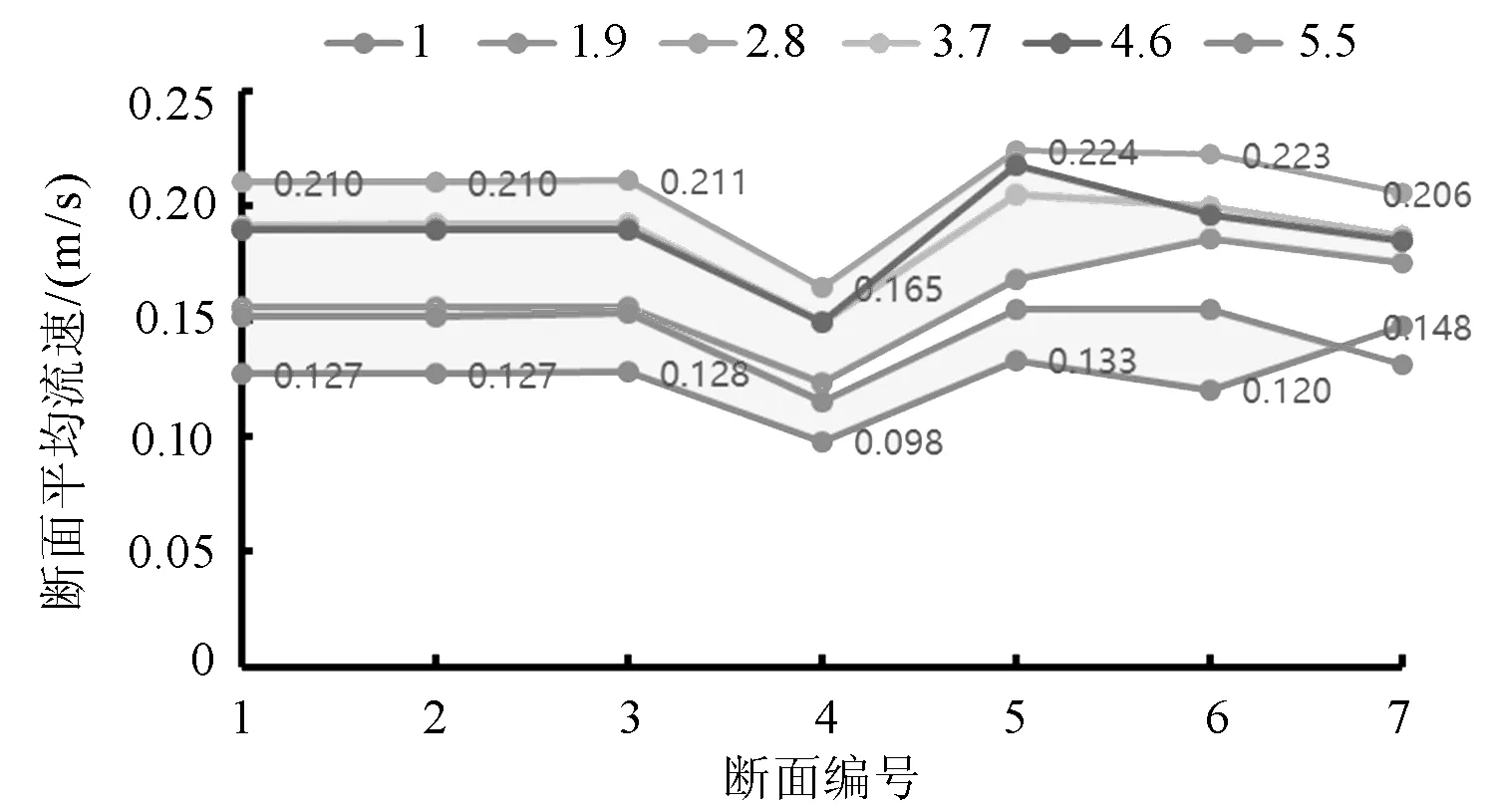

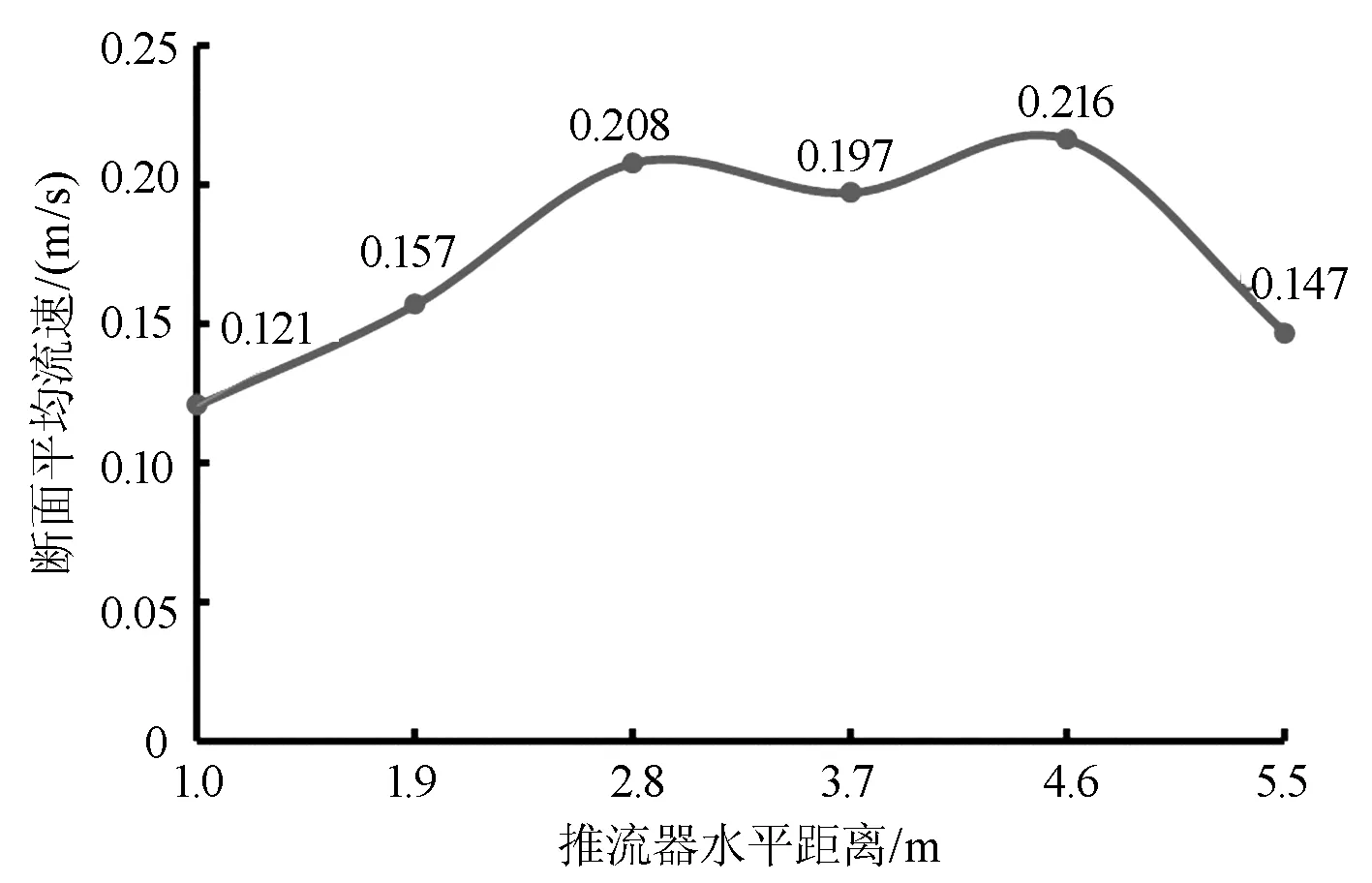

取推流器距左壁面水平距離1 m、1.9 m、2.8 m、3.7 m、4.6 m、5.5 m六個位置,測其溝內平均流速變化,如圖4所示,各監測斷面的流速分布情況如圖5所示。

圖4 推流器不同位置斷面平均流速

圖5 推流器不同位置各斷面流速分布

由圖4、圖5可以看出,IODVC下層厭氧區推流器位置影響溝體平均流速。推流器水平距離在4.6 m處時,斷面平均流速最大為0.216 m/s,接近懸浮要求的0.25 m/s[10]。對不同斷面,除1.0 m、5.5 m時各斷面平均流速略低于沉降要求的0.15 m/s[11]外,平均流速都在沉降要求之上,都不滿足懸浮要求。

4.2 增設導流板

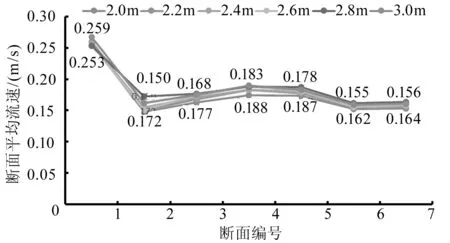

關閉推流器,根據規范設置下游導流板[12]。設置在曝氣轉盤下游2.0~3.0 m處,與水平成60°角傾斜放置,頂部在水面下150 mm。導流板在下游不同位置處流速分布如圖6所示,各監測斷面流速分布情況如圖7所示。

圖6 導流板不同位置斷面平均流速

圖7 導流板不同位置各斷面流速分布

由圖6、圖7可以看出,增設導流板可以加大溝體平均流速,改善溝底平均流速過低的問題。導流板不同位置下各斷面平均流速變化曲線接近平行,其中1號斷面平均流速最大,2號斷面平均流速最小,說明導流板在曝氣轉盤下不同位置對上下游彎道導流墻入口處、出口處、好氧反應直段、厭氧反應直段、彎道處流速分布影響不大。各斷面平均流速均大于沉積流速0.15 m/s。導流板在曝氣轉盤下游2.8 m處時,平均流速最大為0.18 m/s,小于懸浮要求0.25 m/s。

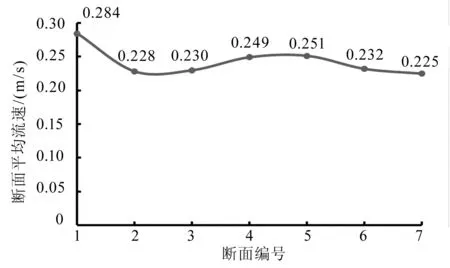

4.3 增設導流板,開啟推流器

曝氣轉盤下游2.8 m處,與水平成60°角傾斜放置,頂部在水面下150 mm設置導流板,同時開啟4.6 m處推流器。各監測斷面流速分布如圖8所示。

圖8 同時開啟時各斷面流速分布

由圖8可以看出,同時增設導流板、開啟推流器時,與僅增設導流板相比,厭氧區、導流墻彎道反應處平均流速變化較大,說明增設推流器主要對厭氧區產生推動力。與僅開啟推流器相比,好氧區、厭氧區平均流速都增大,其中好氧區流速顯著增加,說明增設導流板對氧化溝流速分布的改善作用在整個反應區都有體現。

5 結論與分析

曝氣轉盤下游安裝導流板和厭氧區安裝推流器均能改善溝內流速分布不均和污泥沉降的情況。僅安裝推流器時,各斷面流速增加,但溝內流速略小于懸浮要求,存在污泥沉降可能,推流器在距左端壁面4.6 m時反應效果最佳;曝氣轉盤下游安裝導流板,可以滿足沉降要求,此時好氧區流速大,厭氧區流速小。導流板在曝氣轉盤下游2.8 m,距水面0.15 m,垂直方向偏轉60°角時反應效果最佳。

污水處理屬于能耗密集型行業,其能耗主要在推流器和曝氣轉盤的能量消耗,能耗費用占到運行費用的30%~60%[13]。

在出水水質滿足排放要求的前提下,“投資省、能耗和運行成本低、占地少”是衡量處理工藝經濟與否的基本要求[14]。由于推流器的能量消耗在污水處理能耗中所占的比例較大[15]。安裝導流板同時開啟推流器,能極大地改善氧化溝液流分布情況。因此,污水處理氧化溝中在IODVC中添加導流板,在水處理效果顯著提升的同時,可減少能耗的損失。