新型翻轉式多功能過濾洗滌干燥設備的案例應用分析

文/ 劉廣濤

在溶媒結晶類原料藥生產制造過程中——經常會用到過濾洗滌干燥設備,傳統過濾洗滌干燥設備有殘留物料、泄漏、干燥效率低及需要人工干預等局限性,在以前低附加值的原料藥生產過程中,這些局限性還可以接受;現在,在安全、環保及智能制造的客觀大背景下,以及藥廠自身由于市場競爭及產品升級的主觀能動性下,藥品生產過程中的自動化程度及附加值越來越高,大量的物料殘留及人工干預不再為用戶所接受,傳統過濾洗滌干燥設備不能滿足現在生產的需求,而新型翻轉式多功能過濾洗滌干燥設備能夠解決上述的問題。

溶媒結晶類原料藥生產過程中,固液分離、純化、干燥過程,可以通過離心分離純化、單錐或烘箱進行干燥,一部分藥品也可以通過一臺過濾洗滌干燥設備來完成[1];傳統過濾洗滌干燥設備通過一臺設備能夠完成生產過程中的多種功能,能夠部分解決安全、環保、自動化等功能,有一定的先進性能,并在化工、制藥行業有非常廣泛的應用;但由于設備技術局限性,會導致在實際生產應用中,有大量物料殘留、液體泄漏、干燥效率低及人工干預等風險,這些風險也困擾了很多制藥人,有時他們會根據實際使用經驗,在過濾干燥設備后面再增加干燥設備來解決干燥效率低的問題,在出料時通過人工干預出料來解決殘料問題等,但這些措施只會增加運行成本和降低藥品生產質量,治標不治本,同時還會帶來不可預知的生產隱患。

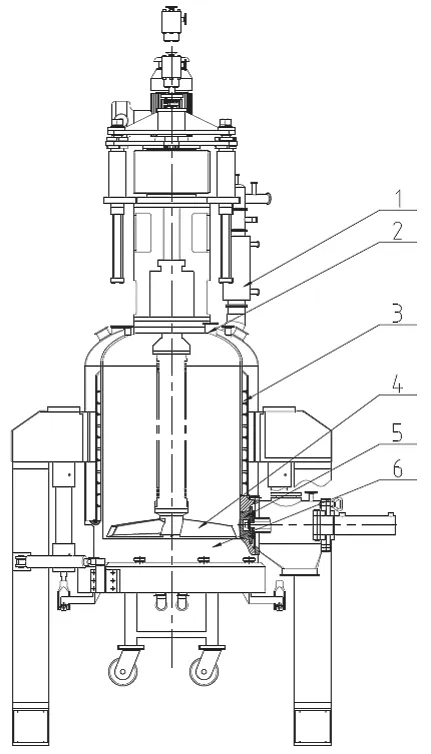

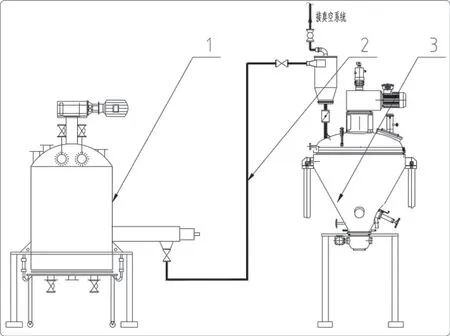

圖1 傳統過濾洗滌干燥設備圖示

傳統過濾洗滌干燥設備的局限性

設備出料后的大量物料殘留

傳統過濾洗滌干燥設備生產過程中,罐體是靜止的,過濾洗滌后的物料通過頂上的升降式旋轉攪拌裝置進行平料、加熱、翻料等,平料的過程中會把一部分物料壓實在過濾底板上;在干燥過程中,攪拌槳雖然會進行翻料加熱干燥,但由于擔心攪拌槳和過濾底板的摩擦會產生粒子,導致交叉污染,因此,攪拌槳葉和過濾底板在設計和加工時會有約10 mm 的間隙,而這部分物料在平料、干燥的過程中被壓實,攪拌槳也接觸不到,所以,這部分物料肯定無法出料;攪拌槳葉與筒體之間設計和加工時,也會有間隙,也會有部分物料殘留。攪拌軸上有波紋套,波紋套上面也會有殘留;傳統過濾洗滌干燥設備結構如圖1 所示;攪拌槳葉與過濾底板間隙,攪拌槳葉與筒體間隙如圖2 所示;圖2 顯示殘留物料主要存在于攪拌槳無法攪拌到的位置。

圖2 攪拌槳葉與筒壁及過濾底盤之間的間隙

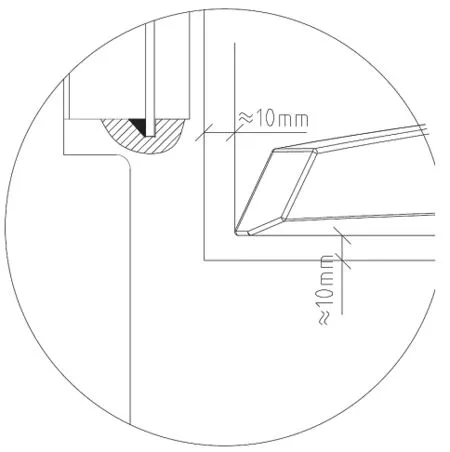

生產過程中的泄漏風險

傳統過濾洗滌干燥設備為了提高加熱效率,攪拌槳內一般會設計成空心結構,內部會通熱媒,這樣的設計理念在提高加熱面積的同時,也增加了泄漏風險;傳統過濾洗滌設備的出料口設計在靠近過濾底板的筒體側邊,通過一個液壓驅動的帶密封圈的閥板進行開關,出料后,閥板及密封圈上會粘附部分藥粉,如果不清洗滅菌,無法再次密封,生產時可能會泄漏;如果每批次生產之間都必須清洗滅菌,那么生產成本非常高,設備的使用壽命也會減少(圖3)。

圖3 傳統過濾洗滌干燥設備出料結構

干燥過程中效率非常低

傳統過濾洗滌干燥設備由于物料堆積在一起,無法與筒壁夾套熱量進行交換,另一方面堆積在一起會成團結塊,會導致受熱不均勻;這些原因會增加干燥時間;國內的一些用戶為了解決這方面的問題,一般會在傳統過濾洗滌干燥設備后再增加一個單錐,再進行干燥,來解決傳統過濾干燥設備干燥效率低下的問題,具體見圖4;從圖4 工藝流程來看,過濾洗滌干燥設備為圓柱形,單錐為圓錐形,增加單錐干燥機的目的就是為了增加物料與筒壁接觸的表面積,增大換熱面積來提高干燥效率。

圖4 增加單錐干燥的工藝流程圖

新型翻轉式過濾洗滌干燥設備的優點

新型翻轉式過濾洗滌干燥設備的結構

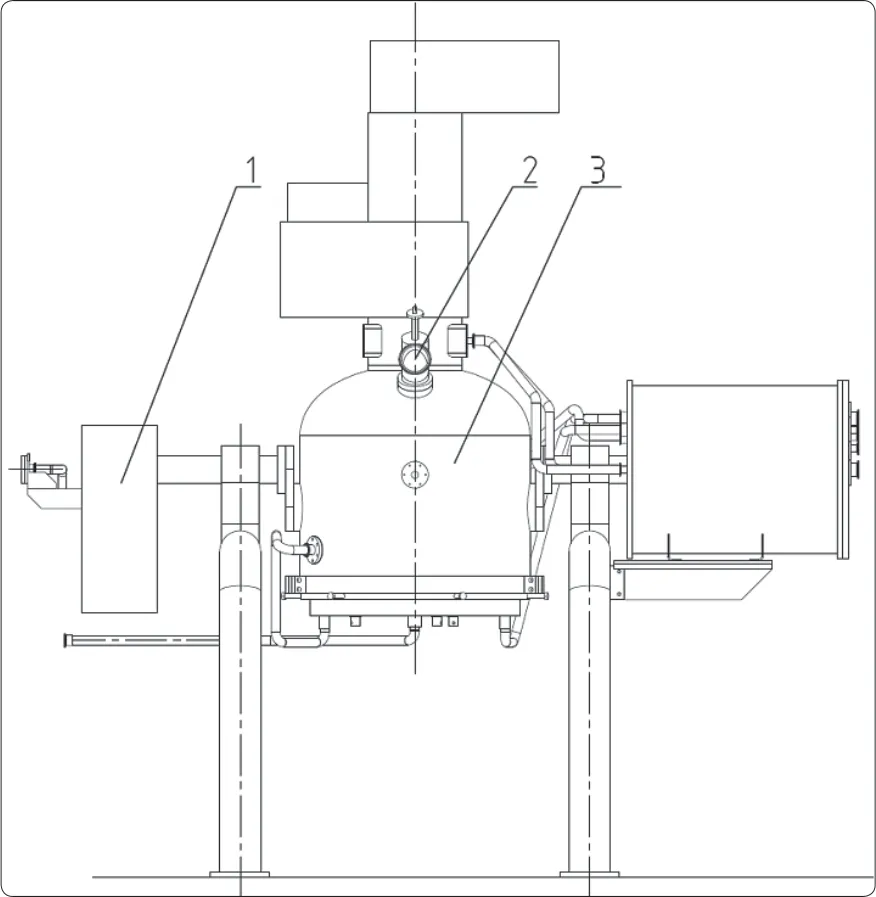

通過和用戶的技術交流,了解到用戶的痛點需求,東富龍在前幾年提出了新型翻轉式過濾洗滌干燥設備的概念,這個新型設備能夠滿足用戶的需求,截止到目前,國內外已有幾十個實際使用案例,新型過濾洗滌干燥設備主要設計理念如圖5 所示。

(1)簡化了設備內部設計,取消了液壓系統,全部為電機驅動,實現了動態生產過程;

(2)其設計理念綜合了傳統過濾洗滌干燥設備、單錐設備及雙錐設備的技術特點,整合技術優勢形成的顛覆型設計;

(3)攪拌軸不用通熱媒,水平工位進行干燥,干燥效率在同等條件下能提高30%~50%;

(4)出料口設計在上封頭處,保證出料完全以及出料后完全密閉;

(5)取消了物料捕集器,保證CIP/SIP 的效果,降低了交叉污染。

新型翻轉式過濾洗滌干燥設備通過科學合理的設計理念以及項目的實際運行,具有投資成本低、運行成本低、過程動態生產、物料殘留少、干燥效率高、清洗滅菌徹底等顯著優點。

圖5 新型翻轉式過濾洗滌干燥設備示意圖

干燥效率高

新型翻轉式過濾洗滌干燥設備的過濾洗滌工位如圖5 所示,這個工位和傳統過濾洗滌干燥設備基本相同,在這個工位主要對物料進行過濾和洗滌,但新型設備與傳統設備的主要區別在于干燥工位與出料工位的設計。

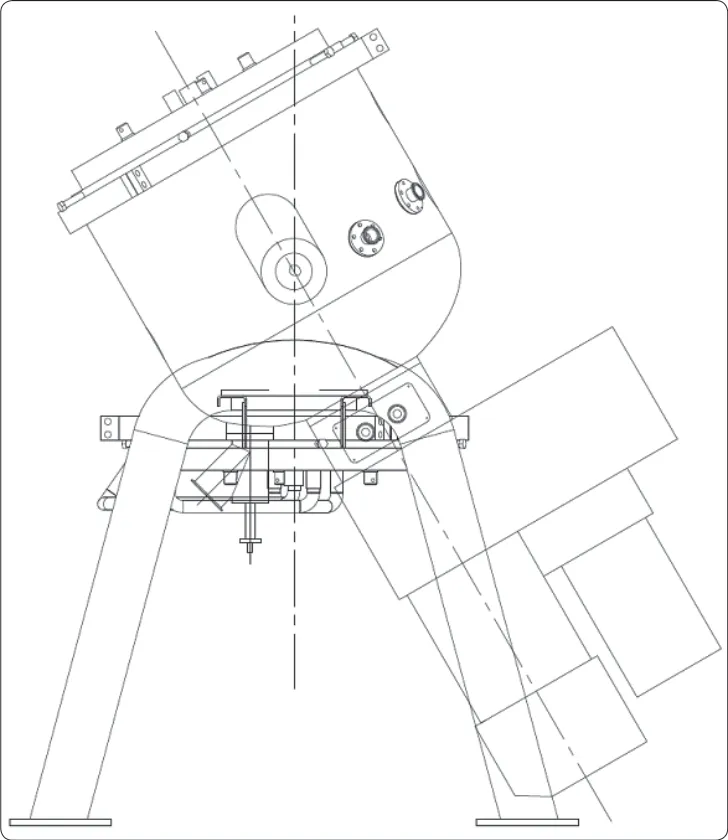

新型翻轉式過濾洗滌干燥設備干燥物料時,通過PLC 自動控制,翻轉到近似水平位置,進行干燥功能,攪拌槳上下及正反運動,讓物料和筒壁進行充分接觸,迅速干燥,圖6 為干燥示意圖。

(1)過濾洗滌后,通過PLC控制翻轉到水平干燥工位,上封頭處也有物料,增加了加熱表面積;

(2)攪拌槳上下運動,把粘附在過濾底板上的物料也刮下來;

(3)攪拌槳正反轉,讓物料能夠充分接觸筒壁,攪拌正反轉的過程中,能夠打散結塊的物料,實現物料受熱均勻性。

出料徹底,無殘留

新型翻轉式過濾洗滌干燥設備在出料時,通過PLC 自動控制,翻轉到近似倒立工位,攪拌槳上下及正反運動,物料在重力作用以及攪拌槳的帶動下,迅速出料,圖7 為出料示意圖。

(1)自動翻轉及自動限位;

(2)剛開始物料在重力作用下會自動出料,在后期,通過攪拌槳的正反轉、上下運動把物料出干凈;

通過翻轉倒立出料,其實是一個動態出料的過程,這個過程能夠保證攪拌槳與筒壁之間的物料以及攪拌槳上的物料能出料徹底。

圖6 水平干燥工位

圖7 倒立自動出料工位

能夠保證藥品一致性評價[2]

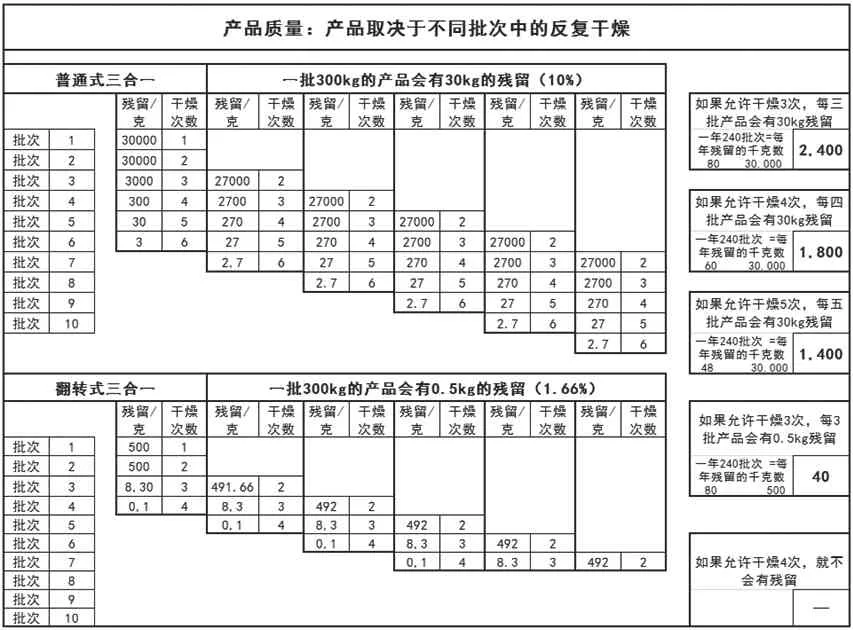

根據FDA 工業指南:“PAT”新的制藥發展制造和質量保證的框架——制藥cGMPs 2004 的要求[3]:鼓勵制造商使用最新的科學優勢醫藥制造技術來提高產品質量,制藥生產需要采用創新的方式,改善制藥生產的過程;強調提高生產效率的必要性,防止重復加工;目標是提高制造業的整體水平,同時保持和改善目前的產品質量。新型翻轉式過濾洗滌干燥設備通過技術創新,改變了原來的生產模式,提高了產品質量,更符合法規以及行業發展趨勢;其設備生產的殘留少,重復生產時,不會影響批次間產品質量的一致性,具體數據見表1。

(1)新型過濾洗滌干燥設備和傳統過濾洗滌干燥設備在同等條件下對比,同時選用300 kg/批產能的設備,生產同一種抗生素藥品,在同一家客戶現場進行數據分析;

(2)每年按照240 批生產計算,如果不允許殘留的產品重新溶解到下一批次循環干燥的情況下,產品質量可以保證,但每年的產品會造成很大的浪費。如果允許循環干燥3 次的情況,傳統過濾洗滌干燥的浪費量為2400 kg/年,新型翻轉式過濾洗滌干燥設備的浪費量為40 kg/年;

(3)從表中可以看出,目前很多的藥品生產企業還會把上一批次殘留量重新溶解干燥,因此,產品質量關鍵在于不同批次之間物料殘留量的多少,對于傳統過濾洗滌干燥設備,上一批次殘留的30 kg 的物料,一直到第3 批生產時,理論上講還有300 g 混在第三批的物料內,而新型翻轉式過濾洗滌干燥設備在生產第二批時,理論上講只有8.3 g 的混在第二批的物料中,在第三批的生產中,已經沒有了殘留,沒有了多次的重復加工,藥品的有效性和質量都能得到保證。

表1 新舊過濾洗滌干燥設備生產質量對比

結束語

新型翻轉式過濾洗滌干燥設備,通過技術的創新,不僅簡化了設計,還解決了傳統過濾洗滌干燥設備的殘留量大、干燥效率低、泄漏等一系列的問題,從而提高了生產藥品的質量,并且更符合法規的要求,在技術上是一個很大的突破。

過濾洗滌干燥設備發展到現在,設備的自動化和智能化程度已經相當高,現階段需要科學設計來解決原有生產過程中的痛點和局限性,過濾洗滌干燥設備能夠在全密閉化的環境下,完成進料、過濾、洗滌、干燥以及出料等生產過程,同時沒有泄露,不會對人和環境造成危害,其應用市場會越來越大。