礦用錨索張拉機具張拉性能試驗裝置的設計

許海龍

1煤炭科學技術研究院有限公司檢測分院 北京 100013

2煤炭資源高效開采與潔凈利用國家重點實驗室 北京 100013

隨 著錨索支護技術的不斷推廣和應用,錨索支護已經成為煤礦巷道施工安全高效首選的支護方式[1]。錨索支護在深部開采巷道、大斷面巷道、復合破碎頂板、高地應力等困難條件巷道使用中取得了良好的支護效果[2]。礦用錨索張拉機具作為煤礦井下錨索支護施工中的主要設備,用于礦用錨索的安裝并完成預應力的施加,能夠有效控制頂板離層、減小煤礦巷道的圍巖變形等。預應力是錨索支護的關鍵參數,直接決定支護效果,因此張拉機具的張拉作業成為錨索施工工藝中的關鍵工序[3]。煤炭行業標準 MT/T 972—2006 對張拉機具的張拉性能試驗方法和技術要求進行了基本規定。傳統試驗方法及裝置在操作性、試驗精度、勞動強度、數據讀取、環保衛生等方面存在一定局限性,研制新型試驗裝置具有重要的現實意義和應用價值。

1 張拉機具工作原理及發展趨勢

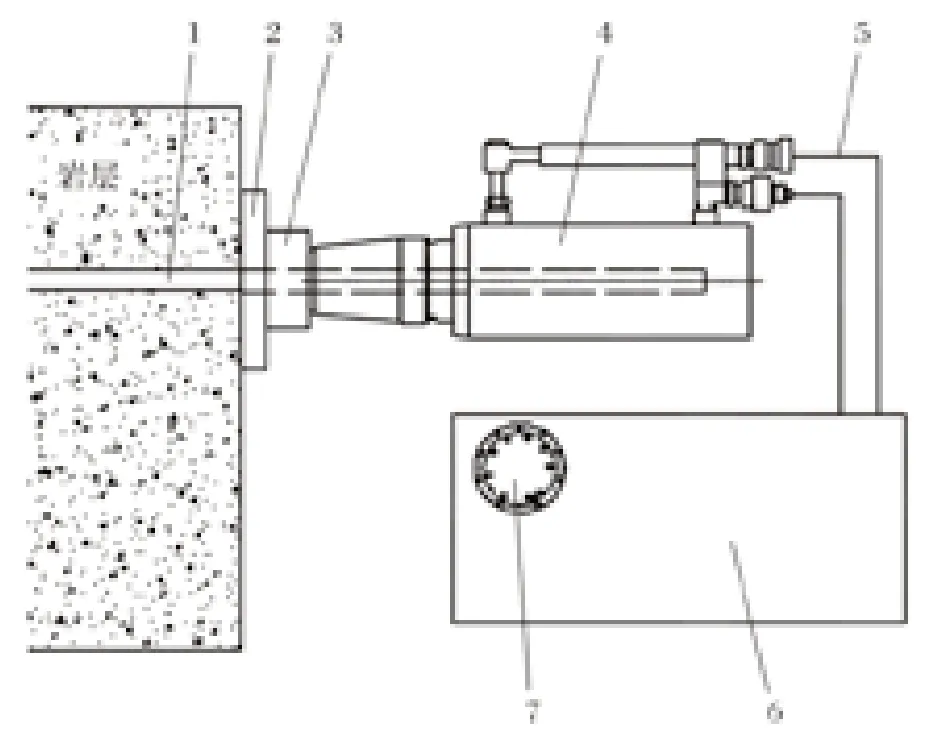

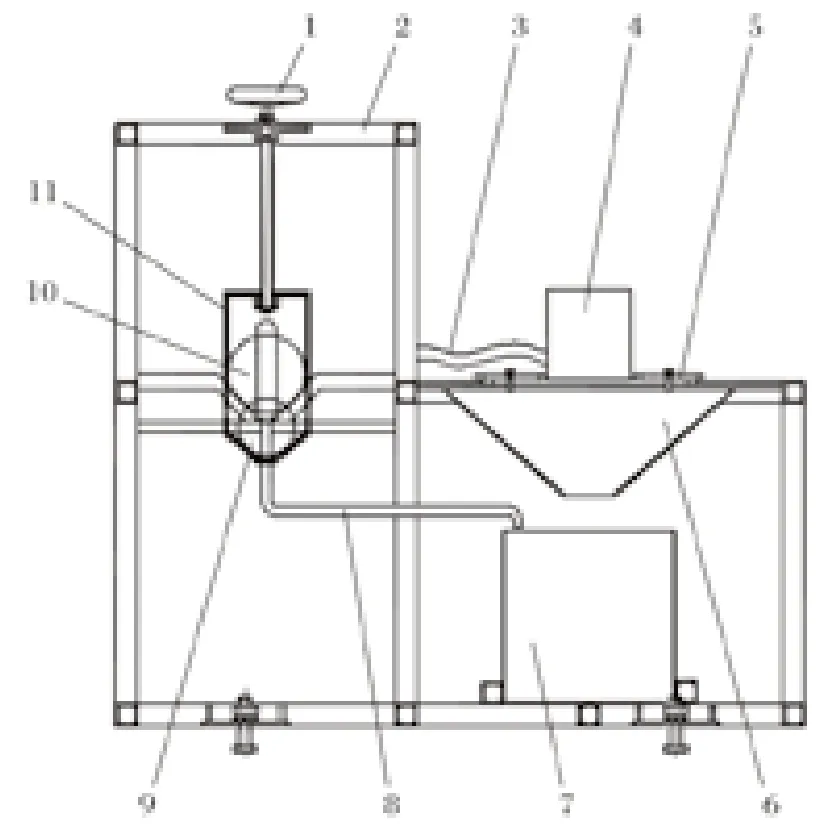

張拉機具由液壓泵站、穿心式張拉千斤頂、高壓膠管、張拉力指示表等組成,其液壓泵站動力源可分為人力手動式、人力腳踏式、氣動式、電動式和乳化液驅動式等。如圖 1 所示,工作時,液壓泵為千斤頂提供高壓油液,通過千斤頂張拉和夾片對錨索的咬合作用完成預應力施加,預應力值通過張拉力指示表顯示。通過調節液壓泵的輸出壓力,可使千斤頂施加不同的張拉力。千斤頂的自動錨固和退錨通過內置錨鎖具實現。張拉機具操作簡單,拆裝方便,安全高效,綜合性能優越,在煤礦井下得到了廣泛應用。

圖1 張拉機具工作原理Fig.1 Working principle of tensioning facility

隨著煤礦開采能力的增強,礦井開采深度和難度不斷加大,出現了千米深井高地應力巷道、極破碎圍巖巷道、特大斷面巷道、受強烈采動影響的巷道等復雜工況,地質條件更加復雜,對巷道支護技術提出了更高要求[4]。為有效控制圍巖離層和破壞,提高巷道的安全性,錨索支護技術得到了快速發展,支護用鋼絞線向著大規格、高強度、大直徑、大破斷力的方向發展,常用鋼絞線直徑由 15.24~21.60 mm 發展到15.24~28.60 mm。錨桿索質量及施加的預應力不斷提高,礦用錨索張拉機具張拉力由 120~180 kN 提高到 120~600 kN。隨著“自動化減人、機械化換人、智能化無人”的綠色智慧礦山建設逐步推進,出現了車載式張拉機具,將張拉機具安裝在煤礦用液壓錨桿鉆車中,張拉機具的使用正在向智能化升降托舉、智能化安裝、智能化施加預應力、智能化檢測施工效果方向發展,不斷減輕井下工人勞動強度,提高巷道錨索支護作業工作效率[5]。

2 張拉性能傳統試驗方法

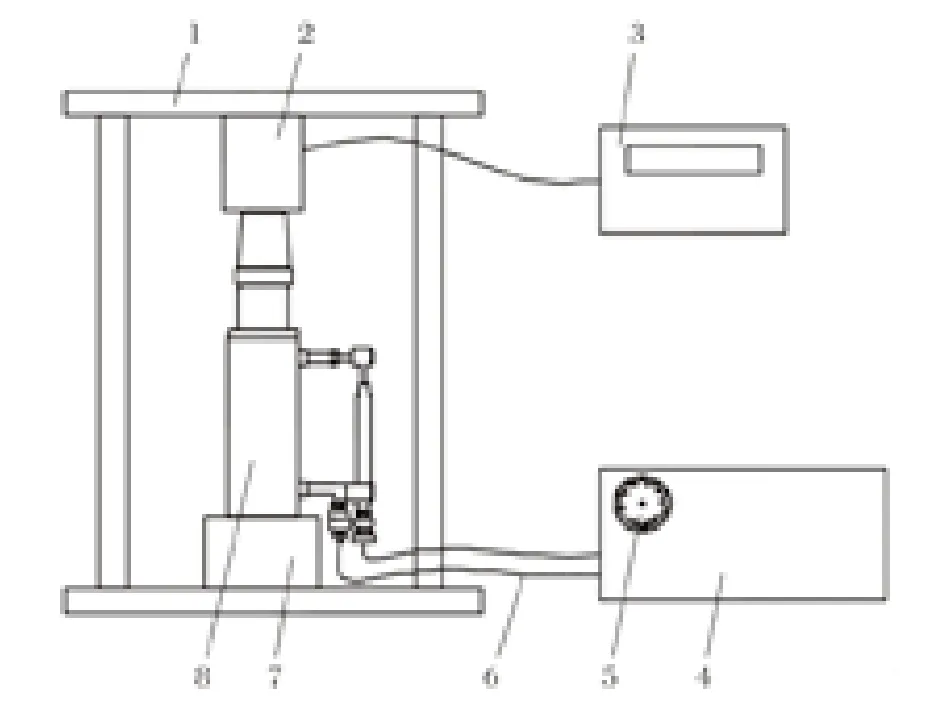

MT/T 972—2006 對張拉機具張拉力、內泄壓降、退錨壓力、示值準確度偏差、外滲漏、超載試驗等張拉性能的試驗方法與技術要求進行了基本規定。張拉性能測試中的一種常見方法 (見圖 2) 是通過 2 根立柱組成門式試驗臺架進行試驗,用千斤頂推力值表示張拉力值,通過標準測力儀傳輸至二次儀表進行顯示。該測試方法能夠完成千斤頂推力性能試驗,而實際上千斤頂的頂推力值和張拉力值并非等同,施工作業中鋼絞線、錨鎖具和夾片對預應力施加存在一定影響,因此該試驗方法不能完全模擬施工狀況,并且存在退錨壓力測試時需二次拆裝、千斤頂和測力傳感器中心孔難以對中、試驗臺架易變形、試驗數據準確性難以保證等問題[6]。

圖2 張拉性能傳統試驗方法 1Fig.2 Traditional test method 1 for tension performance

另一種常見測試方法 (見圖 3) 采用 4 根立柱方式,臺架上側中心孔穿入鋼絞線,采用相應直徑規格的鋼絞線將錨具、千斤頂、中空式測力傳感器、上側面板和墊塊等串聯起來,通過模擬煤礦井下巷道頂板錨索支護施工狀態完成試驗。該試驗方法能夠保證測力傳感器和千斤頂中心孔對齊,臺架不易變形,消除了錨鎖具和夾片對預應力施加造成的影響,在一定程度上提高了測試結果的準確性。但是該方法仍存在一定局限性:試驗前靠人工托舉傳感器和千斤頂進行連接安裝,當錨鎖具和夾片咬合發揮作用后試驗人員方能離開,勞動強度較大;雖然張拉力試驗完成后可直接通過千斤頂反向供油收縮進行退錨性能試驗,避免了二次拆裝,但退錨性能測試結束前即需要人工托扶千斤頂,防止退錨結束后直接墜地;試驗中外滲漏油液及試驗前后卸裝膠管漏油,影響試驗臺周邊清潔衛生。

圖3 張拉性能傳統試驗方法 2Fig.3 Traditional test method 2 for tension performance

綜合分析上述 2 種測試方法的優勢和不足,研制了一種便于操作與測試數據采集處理、降低試驗人員勞動強度、安全可靠并具備外漏油液收集等功能的試驗裝置,在滿足試驗要求的同時,能夠模擬煤礦井下錨索支護作業工況,提高了試驗方法的科學性、便捷性和準確性。

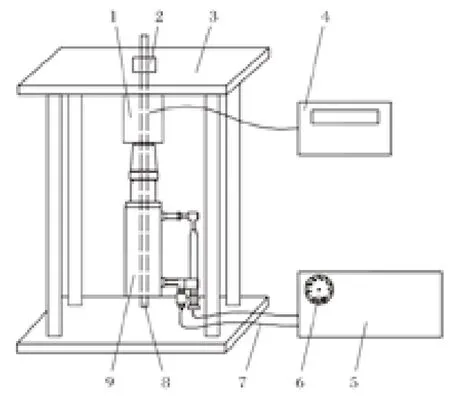

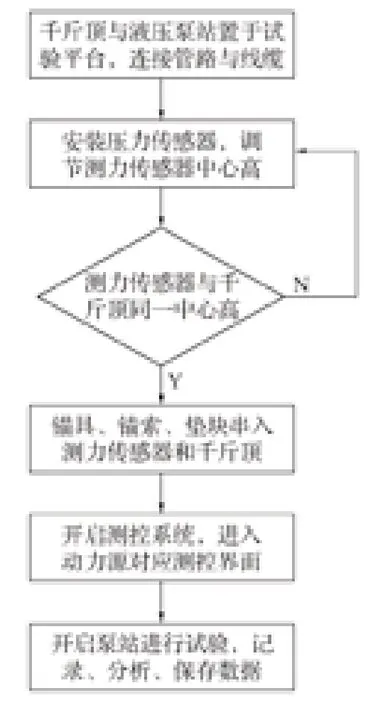

3 試驗裝置總體方案設計

根據張拉機具使用現狀及發展趨勢,確定研發試驗裝置的主要設計參數:承受試驗力不低于 1 000 kN,適應千斤頂中孔直徑范圍為 15~40 mm,張拉行程為 0~300 mm,工作臺高度為 800 mm。為降低試驗人員勞動強度,采用臥式結構,試驗人員進行樣品與傳感器安裝時無需人工托舉對中操作,通過 V 形平臺和上下調節機構實現中心孔對中調節。設置集油裝置對試驗前后管路安裝、拆卸及試驗中外泄漏油液進行收集。另外,試驗裝置還具備安全防護、液壓泵壓裝等功能。將測力傳感器及壓力傳感器引入測控系統,通過測控系統軟件界面實時讀取和保存試驗數據,試驗前可輸入樣品基本信息,試驗結束后直接輸出試驗記錄和檢驗報告。張拉性能試驗工作流程如圖4 所示。

4 試驗裝置機械結構設計

圖4 張拉性能試驗工作流程Fig.4 Process flow of tension performance test

試驗裝置機械結構部分為張拉性能試驗提供平臺,由千斤頂 V 形安放平臺、傳感器中心高調節器、液壓泵工作臺、集油機構、臺架及防護罩等組成。千斤頂 V 形安放平臺能夠保證千斤頂中心線的水平位置,通過測力傳感器中心高調節器使傳感器與千斤頂保持同一中心高度。測力傳感器中心高調節器由旋轉盤、絲杠、托舉環及附件組成。液壓泵工作平臺用于固定液壓泵,基于人機工程學考慮,平臺高度設計為 800 mm,便于試驗人員進行試驗操作。平臺面板均勻開設螺栓孔,通過螺栓及壓板實現對樣品的壓裝功能,保證液壓泵在試驗過程中不會發生移動,在手動液壓泵工作中更便于人力施加。管路拆裝過程中及試驗中外滲漏油液通過螺栓孔收集至面板下側集油漏斗,千斤頂 V 形安放平臺底部設有集油管,將試驗中滲漏油液匯集至集油箱,保證了試驗臺周邊的衛生清潔。在試驗臺周邊設置可開啟式防護罩,避免了試驗過程中因高壓油液溢出、錨具破碎或鋼絞線斷裂等帶來的安全風險。防護罩設置玻璃鋼觀察窗,便于試驗過程中觀察樣品狀況。

圖5 試驗裝置結構組成Fig.5 Structural composition of test device

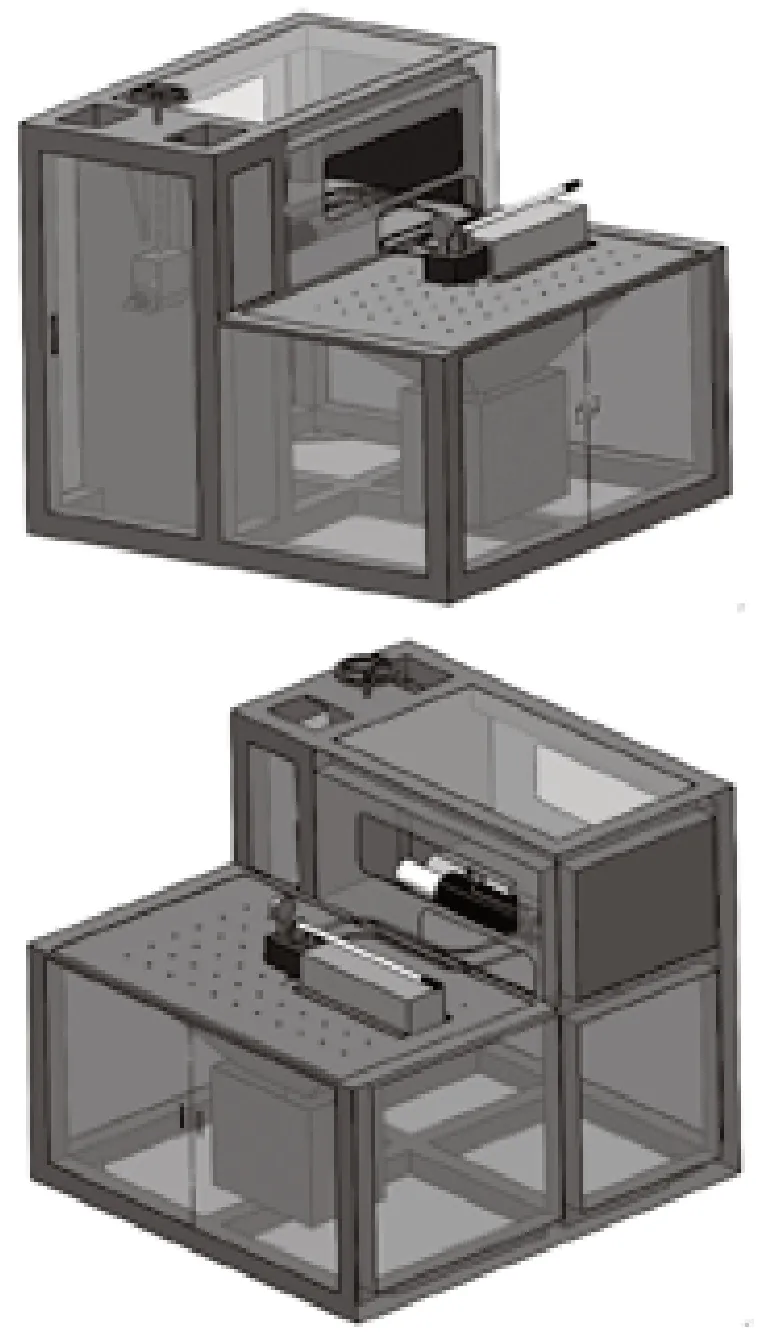

通過 SolidWorks 軟件完成試驗裝置各部分結構的三維模型設計 (見圖 6),結構緊湊,布置合理,滿足張拉性能試驗要求,同時便于試驗人員操作,減輕試驗人員工作強度,并且能夠及時收集外泄漏油液,滿足實驗室 6 S 管理對設備周邊環境衛生的要求。

圖6 試驗裝置三維結構示意Fig.6 3D structural sketch of test device

5 試驗裝置測控系統設計

試驗裝置張拉性能測試原理如圖 7 所示,通過測力傳感器測量張拉千斤頂輸出的張拉力,通過壓力傳感器測量液壓泵輸出的油液壓力,測力傳感器和壓力傳感器將電流信號傳輸至測控系統,經過信號轉換、數據分析和處理,完成張拉力值、示值誤差、退錨壓力、內泄壓降等參數的測量。

圖7 測試原理Fig.7 Testing principle

測控系統基于 PLC 應用控制技術,采用 Visual Studio 軟件完成測控系統軟件界面設計,如圖 8 所示。測控界面按照不同動力源設計成手動、氣動或電動 3 種測控通道,試驗前根據動力源形式選擇進入相應形式的測控界面。測控系統不但實現了張拉力、試驗壓力、退錨壓力、內泄壓降等數據的采集、處理和顯示,同時能夠實現對氣動張拉機具供氣壓力的調節和耗氣量的測量,以及對電動張拉機具功率、電壓和電流的測量。通過測試前錄入樣品基本信息和測試結束對相關檢測數據的保存,試驗結束后可直接輸出試驗記錄和出具檢驗報告。

圖8 測控系統軟件界面Fig.8 Software interface of measurement and control system

6 結語

通過對當前張拉性能試驗裝置的發展現狀及試驗方法的分析,完成了試驗裝置的設計。該試驗裝置能夠模擬煤礦井下張拉機具使用工況,不但滿足標準中對試驗方法的規定,同時降低了試驗人員勞動強度,提高了測試數據的準確性、試驗操作的便捷性以及試驗過程的安全性和清潔性。新研制的試驗裝置為現行標準的修訂提供方法依據,同時能夠為張拉機具生產企業出廠檢驗設備的升級改造提供設計參考。