城市立交橋平衡轉體施工技術應用

劉祖軍

摘? ? 要:在進行上跨鐵路或公路立交橋施工時,常常為了減少對既有鐵路或公路運輸的影響,需要對橋梁進行轉體施工。本文以城市主城區市區內道路上跨鐵路立交橋主體工程施工為例,詳細介紹了平衡轉體施工技術的各施工過程及工藝要求,具有一定的借鑒意義。

關鍵詞:上跨鐵路;剛構;平衡;轉體施工

1? 前言

城市分離式立交橋施工中,為了保證安全,在進行施工時,常常采用平行于所跨越的線路,待上構主體施工到一定程度時,利用一定的時間,通過外力對施工的橋梁進行轉體,達到設計的橋梁方向后進行固定,再施工余下的工程。而平衡轉體就是盡量保證轉體過程中的平衡,使橋梁在轉動中用最少的外力達到安全準確的目的。其施工過程主要包括轉盤施工及平衡配重等主要環節。

2? 平衡轉體施工技術

2.1? 下部轉盤施工

下部轉盤上設有轉體結構系統的下球鉸、 為施工提供臨時支撐及轉體時保證安全的環形下滑道及提供轉體動力的反力座。撐腳與下滑道間隙嚴格按設計要求設置,不能過大,也不能過小。

(1)施工工藝流程。根據下球鉸構造要求,下承臺頂面標高往下1.312m為球鉸骨架底部,考慮球鉸安裝安全性,下轉盤混凝土無法一次澆筑成型。其工藝流程如下:

澆筑下轉盤第一層3.5m高混凝土→鑿毛、沖洗→安裝球鉸、滑道定位骨架→球鉸、滑道板安裝、精調→球鉸清理、保護→澆筑下轉盤第二層1.5m高混凝土。

(2)下轉盤預應力筋施工。下轉盤橫向、縱向分別設置98根預應力筋,底層為12束-[Φ]15.2、頂層為10束-[Φ]15.2預應力筋,底層與頂層布置間距為37.5cm。

預應力施工順序:[①]上轉盤混凝土強度達到設計強度后,對稱張拉50%縱向和橫向預應力筋、壓漿(同一層預應力筋間隔張拉、頂層、底層預應力筋錯開張拉)。[②]上部梁體結構預應力筋張拉完成前,對稱張拉剩余縱、橫向鋼束。縱、橫向預應力筋采用兩端張拉。預應力筋張拉以張拉力控制為主,張拉時錨下控制應力1395MPa;伸長量僅做參考。

(3)安 裝冷卻鋼管。由于下轉盤結構屬于大體積混凝土,為保證混凝土凝結硬化過程不產生裂紋,施工前在結構內按設計要求布置冷卻水管。冷卻水管采用鍍鋅鋼管,水平分三層布置,距離承臺四周邊緣為50cm,待混凝土養護期間采取循環通水冷卻。

(4)安裝下球鉸。[①]安裝球鉸定位底座.采用25t吊車將下球鉸骨架吊入預定放樣準確位置,偏差不大于3cm~5cm。 測量骨架頂面標高,計算與設計高差值,然后采用千斤頂將骨架頂升至設計標高(預留2cm)。 拉線、吊錘檢測四角及中心點位置,人工用撬棍等工具進行精確調整,誤差控制在1cm以內。 采用槽鋼內外斜撐與承臺鋼筋連接整體,并焊接牢固。[②]下球鉸安裝控制.球鉸中心平面位置控制在5mm以內,平面位置確定后,利用槽鋼與球鉸骨架焊接,進行球鉸限位,固定球鉸平面位置。 高程符合設計要求后,將限位槽鋼與下球鉸底部焊接連成整體。

(5)下轉盤第二層混凝土施工。混凝土分三層澆筑,每層澆筑高度0.5m。為保證球鉸下部混凝土密實,每層澆筑順序從中間向四周。 球鉸下部混凝土澆筑時,擰開振搗孔蓋,插入漏斗并扭緊。 振搗棒插入振搗孔振搗,直到出氣孔有漿液冒出,確保球鉸底部混凝土密實。

2.2? 上轉盤施工

2.2.1? 上球鉸施工

下球鉸混凝土灌注完成后,將轉動中心軸[Φ]270mm的鋼柱放入下轉盤預埋套管中。然后采用吊車吊裝上球鉸就位。上下球鉸接縫處涂抹泡沫膠,采用水泥砂漿密封、塑料薄膜覆蓋。

2.2.2? 撐腳、砂箱施工

(1)撐腳與滑道之間的空隙設為25mm,撐腳與滑道之間的空隙放石英砂,在石英砂四周采用木框將其定型。(2)采用2cm等高三角塊將撐腳,撐腳安裝完成后采用鋼筋與滑道螺栓焊接。(3)為保證卸架時,撐腳與滑道不被擠壓緊密,轉體前用砂箱作為臨時支撐。 (4)砂箱灌滿干河砂,砂箱上部預埋鋼板,防止混凝土直接擠壓砂箱頂部。

2.2.3? 上轉盤混凝土施工

上轉盤采用C55混凝土。上轉盤澆筑時采用鋼模與木模組合成型,采用混凝土塊配合方木支撐的模板支撐方法,以便作為臨時支撐能方便拆除。

2.3? 轉體前配重

為了使全部轉體結構重量主要由中心球鉸承擔,因此在轉體主墩墩身及剛構箱梁梁體施工完成后,必須對轉體結構進行稱重試驗,實測重心位置并進行配重。確保上部結構重心與球鉸中心平面偏差不超過5cm。

轉體結構的不平衡力矩有:(1)順橋向,箱梁在的不平衡力矩主要是由于箱梁兩側對稱塊段梁體的實際重量不同引起。(2)橫橋向,考慮橋面2%橫坡,T構受到一個不平衡力矩。

本橋稱重分為橫向和縱向兩個方向:縱向設置8個500t千斤頂,橫向設置6個500t千斤頂進行。確保在滿堂支架拆除前,能對T構進行精確配重提供可靠依據,以消除轉體的不平衡力矩。

本橋稱重后,配重方案為:在小里程距主墩中心16.19m,偏向道路中心線側0.06m處,配重400t。

2.4? 正式轉體

2.4.1? 轉體牽引力計算

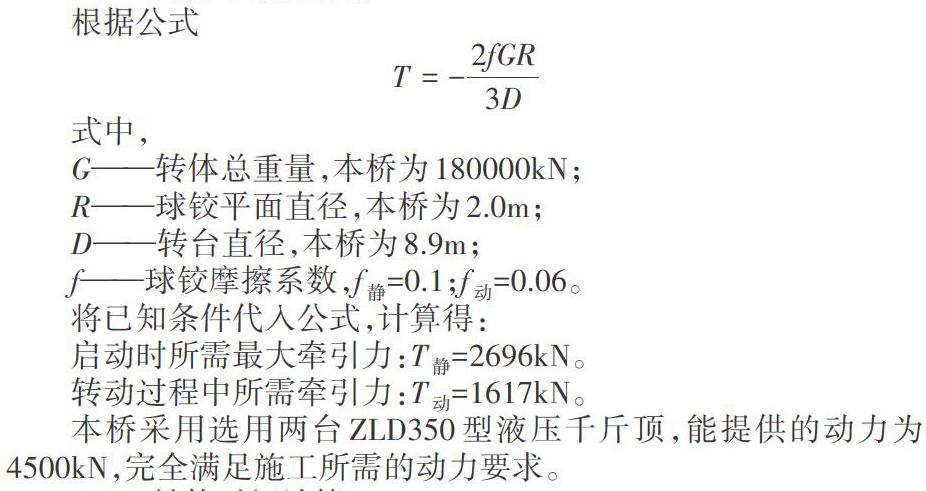

根據公式

式中,

G——轉體總重量,本橋為180000kN;

R——球鉸平面直徑,本橋為2.0m;

D——轉臺直徑,本橋為8.9m;

f——球鉸摩擦系數,f靜=0.1;f動=0.06。

將已知條件代入公式,計算得:

啟動時所需最大牽引力:T靜=2696kN。

轉動過程中所需牽引力:T動=1617kN。

本橋采用選用兩臺ZLD350型液壓千斤頂,能提供的動力為4500kN,完全滿足施工所需的動力要求。

2.4.2? 轉體時間計算

按規范所允許的最大轉體角速度0.01rad/min~0.02rad/min,且橋體懸臂端線速度宜為1.5m/min~2.0m/min。

根據換算0.02rad/min=1.15°/min。一般取1°/min。

左幅4#橋墩轉體角度較大的120°計算。

則轉體時間為t=120°/1°=120min,即理論轉體時間大約為120min。考慮切割鋼絞線,實際時間將近150min。

2.4.3? ?轉體施工監測

(1)撐腳監控。拆完砂箱直至轉體前,撐腳一直保持非常平衡狀態,懸空2cm。(2)轉體線形監控。確定轉體角度標識與泰姆智能轉體設備顯示角度、粱面測量轉體角度是否匹配。(3)連續千斤頂加載力。轉體過程中監控轉體連續千斤頂牽引力,設計牽引力1600kN,梁體配重平衡性好,實際轉體過程中單邊牽引力800kN左右。

2.4.4? 轉體精確調整、固結

(1)限位鋼板。轉體之前,在蓋梁位置測量放出轉體到位后對應主橋位置,在相應位置設置限位鋼板;(2)固結、精調。梁端轉體至設計位置1m開始精確調整,千斤頂點動慢慢調整到位。到位后立即固結撐腳,防止粱體位置變化。

3? 結語

橋梁在按如上施工過程中,每個工序均嚴格按設計及施工規范進行,確保工程的每個環節都能達到質量標準。最后在平衡轉體施工時,進行非常順利,兼顧了鐵路行車的安全及施工進度及質量等各方面的需求。

參考文獻:

[1] 李銳 .橋梁轉體施工技術研究[J].工程技術,2017(4).

[2] 韓旭華 .橋梁轉體施工技術探討[J].山西建筑,2018(21).

[3] 籍欽國.橋梁轉體施工新技術之我見[J].城市建筑,2014(33).

[4] 蔡進.轉體橋施工技術分析[J].科技創新與應用,2017(4).