底盤測功機不同模式對純電動汽車經濟性影響的研究

馬艷飛 楊凡 陳石人 付凱

摘 要:底盤測功機一般有前驅、前驅后隨和四驅三種模式,國標對于三種模式下轉轂阻力的計算方式是不同的。哪種方式計算的轉轂阻力小,每個工況的電耗小,對于前驅配置的純電動汽車經濟性測試來說至關重要。文章通過車輛在實際道路上和轉轂上的受力分析,針對不同模式下滑行阻力的差異,測試在不同滑行阻力下的工況電耗,分析底盤測功機在不同轉轂模式下對電動汽車續駛里程和能耗的影響。

關鍵詞:底盤測功機;前驅模式;前驅后隨模式;四驅模式

中圖分類號:U469.7 ?文獻標識碼:B ?文章編號:1671-7988(2020)10-20-06

A Research on Chassis Dynamometer in Different Modes on PureElectric Vehicles Economy

Ma Yanfei, Yang Fan,?Chen Shiren, Fu Kai

(WM Motor Technology Group Company Limited, Sichuan Chengdu 610100)

Abstract:Chassis dynamometer have three kinds of modes such as front drive mode, front drive and rear following mode, all-wheel-drive mode. National standard for these three modes of hub resistance calculation methods are different. Which way of small for the calculation of hub resistance and power consumption of each cycle are crucial. In this paper,?the force research through the vehicle in the actual road and chassis dynamometer, according to sliding resistance difference for different mode, tests on different sliding resistance under the condition of power consumption, analysis of chassis dynamometer in different transfer hub mode trip range of electric vehicles and the impact of energy consumption.Keywords: Chassis Dynamometer; Front Drive Mode; Front Drive and Rear Following Mode; All-Wheel-Drive ModeCLC NO.:U469.7 ?Document Code: B Article ID: 1671-7988(2020)10-20-06

1 前言

在底盤測功機上進行電動汽車續駛里程測試,核心之一是使整車在平直道上加減速或勻速行駛的阻力在底盤測功機上得到精確模擬。這包含兩方面,即整車質量對加減速的影響必須要在底盤測功機上得到體現和整車在勻速行駛時的阻力應能被底盤測功機準確表現。

為了將道路上的阻力轉化到底盤測功機上,需要進行底盤測功機滑行:底盤測功機帶著車輛加速至設定速度后,再加載一定的阻力,在底盤測功機阻力和車輛內阻的共同作用下,使速度降下至最低速度。同時檢測每個速度段的滑行時間,通過調整加載的力使滑行時間與道路上的滑行時間相等。

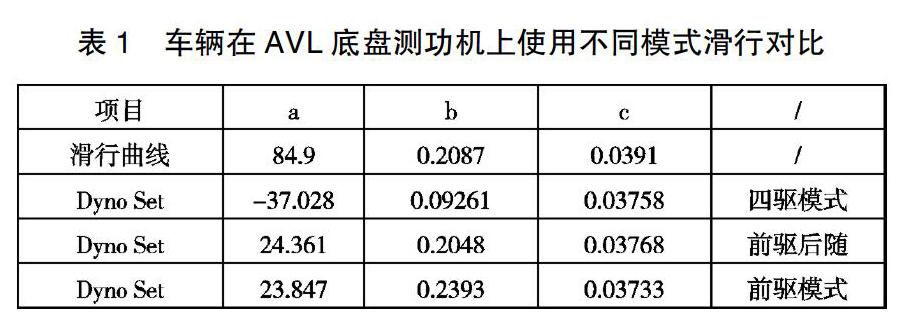

使用A公司車輛(前輪驅動)在AVL 4*2底盤測功機上分別使用四驅模式、前驅后隨模式、前驅模式進行滑行,滑行結果見下表1和下圖1:

根據表1結果,繪制圖1:

從上圖1和上表1可以看出,AVL底盤測功機在前驅后隨模式和前驅模式下進行滑行,得出的阻力設定值幾乎完全一致,遠遠大于四驅模式滑行得出的阻力設定值。

使用A公司車輛在寶克4*4底盤測功機分別使用四驅模式和前驅模式進行滑行,滑行結果見下表2和下圖2:

根據表2結果,繪制圖2:

從上圖2和上表2可以看出,寶克底盤測功機在前驅模式下進行滑行得出的阻力設定值遠遠大于四驅模式滑行得出的阻力設定值。

根據在AVL和寶克底盤測功機上的滑行測試可以得到,在四驅模式下得出的阻力設定值偏小,且在低速階段阻力加載甚至為負值,與車輛在實際道路上的情況不符。

使用A公司車輛在同一底盤測功機上,分別用四驅模式、前驅后隨模式和前驅模式在相同車輛設置下各跑2個NEDC循環,得出的能耗見下表3:

從上表3可以看出,通過三種模式能耗對比,前驅后隨模式和前驅模式凈放電量基本一致,平均只差0.0023kWh,總驅動電耗基本一致,平均只差0.0022 kWh,這和上面對比的底盤測功機阻力設定值完全吻合。三種模式下,回收電量基本一致,四驅模式在凈放電量同前驅后隨模式和前驅模式對比,有著明顯的增多,平均電耗要多0.088 kWh,總驅動電耗要多0.086 kWh。

通過上文,發現兩個問題:

1)底盤測功機在四驅模式下,底盤測功機阻力設定值明顯偏小,常數項為負數,車輛在低速階段會出現阻力為負值的情況,與實際道路行駛不符;

2)盡管四驅模式下底盤測功機阻力設定值明顯偏小,但實際NEDC循環能耗相差并不是特別大。

2 車輛在實際道路和底盤測功機上的受力

車輛在實際道路和在底盤測功機上的受力見下表4:

2.1 滾動阻力

滾動阻力是車輪滾動時輪胎與路面發生變形而產生,輪胎在加載變形時所消耗的能量在卸載恢復形變時不能完全回收,部分能量消耗在輪胎內部的摩擦損失上,轉化為熱能損失掉(這也是胎溫升高的原因),這種損失兌現為阻礙車輪滾動的阻力矩,見下圖3。

經過研究,汽車的滾動阻力與輪胎結構、輪胎氣壓、法向載荷、車速及道路條件等有關系,但是在車速不是特別高的情況下,隨著速度的增加,滾阻增加并不明顯,在車速超過140km/h后,才會有顯著影響,而無論是NEDC工況還是CLTC-P工況,最高車速都不會超過120km/h,因此,我們可以忽略車速對滾阻的影響,可以得出滾動阻力的計算公式:

上式可以看出,車輛在實際道路上和在底盤測功機上,唯一不同的是滾動阻力系數f,在一定路面條件下,f是相同的,道路試驗場的路面表面材料通常為瀝青,而底盤測功機轉鼓表面通常為碳化鎢合金噴涂或鉬鉻合金噴涂,表面附著系數大于0.7,表面粗糙度RZ 80-100?m,與跑道路面幾乎一致,因此,我們可以認為轉鼓表面與實際道路表面摩擦系數f幾乎一致。

四驅模式:4輪均相對轉鼓鼓面做旋轉運動,滾動阻力與路面幾乎一致,Fr≈Fr';

前驅模式:前輪相對轉鼓鼓面做旋轉運動,后輪不轉動,因此滾動阻力肯定小于路面上的滾動阻力,這部分阻力由底盤測功機加載到前輪進行補償,所以在底盤測功機不加載的情況下,Fr>Fr';

前驅后隨模式:4輪均相對轉鼓鼓面做旋轉運動,但后輪產生的力不參與計算,因此與前驅模式完全一致。

2.2 風阻

車輛在道路上正常行駛過程中,與空氣相對運動摩擦產生的相互作用力,其數學公式模型如下:

風阻分為壓力阻力和摩擦阻力,產生原理見下圖4:

壓力阻力包括:1)由車身造型決定的形狀阻力;2)由車身后視鏡、門把手等外凸物引起的干擾阻力;3)為滿足冷卻、通風等需要,使空氣流經車輛內部時產生的內循環阻力;4)氣動升力產生的誘導阻力,由于流經車頂的氣流速度大于流經車底的氣流速度,車底空氣壓力大于車頂,從而空氣作用于車身Z向(垂直方向)的壓力形成壓差,形成氣動升力,其在水平方向的投影為誘導阻力。

摩擦阻力:空氣粘性作用在車身表面產生的切向力的合力在行駛方向的分力。

無論是何種模式,車輛在底盤測功機上行駛,相對于地面的速度均為0,因此風阻也為0,風阻完全由底盤測功機加載,根據道路滑行曲線:F=a+bv+cv2,其中二次項c與風阻系數強相關,而我們的DYNOSET相比道路滑行曲線,二次項變化非常小,很大原因是因為道路上的風阻全部由底盤測功機來模擬加載,所以在底盤測功機不加載的情況下,Fw>Fw'。

2.3 傳動系阻力

俗稱車輛內阻,傳動系阻力由配合副相對運動存在的機械摩擦引起的機械阻力和旋轉件攪油引起的液力阻力組成。根據試驗傳動系阻力的數學公式模型如下:

Fn0:與速度無關的阻力系數

Fv:阻力的速度影響系數

車輛無論在底盤測功機上使用何種模式行駛,傳動系阻力與在實際道路上是完全相等的,Fn=Fn'。

2.4 慣性力Fj

車輛變速行駛時,除克服上述阻力外,還要克服因自身質量運動變化產生的慣性力,其由平質量慣性力和旋轉質量慣性力兩部分組成。

在實際道路上數學公式模型為:

式中:

m:汽車質量kg;

J1:驅動輪轉動慣量;

J2:從動輪轉動慣量;

J3:電機轉子部分轉動慣量;

J4:減速器、半軸等二次傳動裝置轉動慣量;

k1、k2、k3、k4:常數系數;

r:車輛驅動輪半徑m。

在底盤測功機上,車輛相對路面沒有產生位移,相對速度為0,因此不需要克服車輛自身質量產生的慣性力,但需要克服底盤測功機轉鼓自身的慣量,數學公式模型為:

而底盤測功機本身是有較大質量的,車輛在底盤測功機上變速行駛,還需要克服轉鼓自身質量產生的慣性力,其數學公式模型為:

式中:

I:底盤測功機轉鼓及其他旋轉部件的轉動慣量之和;

R:轉鼓半徑m。

從上面可以看出,我司車型,在底盤測功機上變速行駛,由于車輛質量是大于底盤測功機轉鼓自身質量的,所受到的慣性力是小于實際道路上的慣性力的,Fj>Fj',這部分必須要底盤測功機用電慣量模擬補償,其需要補償的力為:

2.5 其他阻力

車輛在底盤測功機上行駛,還需克服底盤測功機的一些軸承和傳動機構的內阻,這部分力是在實際道路行駛中沒有的,底盤測功機系統會檢測該部分力,作為寄生損失補償到阻力設定值中。

3 底盤測功機模式驗證

3.1 底盤測功機不同模式阻力設定差異

A公司車輛配置為電機前置前驅,后輪無驅動橋和驅動電機。

在真實道路上,動力傳遞鏈是:電池包----逆變器----電機----減速器----左右半軸----左右前輪,左右前輪通過滾動和地面產生摩擦力帶動后輪隨動,使車輛正常行駛。

在底盤測功機上,動力傳遞鏈相同,但左右前輪滾動產生的力矩分為兩部分,一部分用于克服底盤測功機加載的阻力,另一部分全部被底盤測功機吸功裝置吸收,轉化為熱能和電能,其中熱能直接被散發,而電能則被回饋到電網中。

目前主流的底盤測功機都是用電機來加載阻力和模擬慣量,底盤測功機加載給車輛的阻力Fdynoset:

根據上式(8)、(9)、(10):

式中:

a、b、c:底盤測功機加載的阻力擬合的與速度相關二次函數的常數項、一次項及二次項;

Rm:車輛當量慣量;

Rg:底盤測功機基礎慣量;

Rd:底盤測功機模擬的電慣量。

老式的底盤測功機沒有電慣量模擬,是采用飛輪配重的形式來模擬慣性力,其加載給車輛的阻力Fdynoset'見下:

Rd':老式底盤測功機飛輪配重的慣量。

老式底盤測功機沒有IGBT饋網的功能,左右前輪滾動產生的力矩同樣分為兩部分,一部分用于克服底盤測功機加載的阻力,另一部分全部被底盤測功機吸功裝置吸收,吸收的功率與目前的底盤測功機不同,全部轉化為熱能,通過電阻絲發熱消耗。

3.1.1 前驅(兩驅)模式

底盤測功機設置前驅模式:

在阻力滑行時,車輛檔位設置空擋,由底盤測功機的前鼓帶動車輛前輪進行加減速,車輛后輪和轉轂后鼓不轉動。此時底盤測功機加載的阻力全部在前鼓上,作用于前輪。

在工況行駛時,車輛設置正常驅動檔位,由車輛前輪帶動底盤測功機前鼓轉動,前輪產生的力矩用于克服前鼓的阻力和被前鼓吸功裝置吸收,后輪與后鼓靜止不動。

在前驅模式下,無論是底盤測功機滑行還是車輛按照設定阻力進行工況行駛,僅有前鼓提供阻力和慣性力。

3.1.2 四驅模式

底盤測功機設置四驅模式:

在工況行駛時,車輛前后輪與底盤測功機前后鼓均轉動,前鼓提供正阻力阻止車輛前輪轉動,后鼓提供負驅動力驅動車輛后輪隨動。

在車速較低的情況下,車輛減速度小,車輛需要克服前鼓的阻力也很小,而后鼓驅動后輪的力變化不大,此時前鼓提供的正阻力和后鼓提供的負驅動力兩者相加,會出現總阻力為負值的情況。隨著車速增加,前鼓提供的正阻力不斷變大,而后鼓提供的負驅動力變化不大,因此會出現底盤測功機阻力設定值小于前驅模式的情況。

3.1.3 前驅后隨模式

底盤測功機設置前驅后隨模式:

前驅后隨模式與四驅模式運行原理一致,但轉轂力的計算方式不同,后鼓提供的負的驅動力不參與整個閉環計算和控制。轉鼓阻力全部加載到車輛前輪,后鼓只是驅動車輛后輪隨動,避免車輛因前后輪轉速不一致導致ESC報故障,導致車輛無法進行能量回收。

前驅后隨模式和前驅模式的轉轂力計算方式相同,轉轂力一致,且大于四驅模式。

3.2 底盤測功機不同模式的電耗差異

在AVL 4*2底盤測功機上分別在四驅模式下和前驅后隨模式下,實測NEDC工況中70km/h勻速段的電機輸出力矩,如圖5:

從上圖5可以看出,四驅模式平均扭矩為14.11N.m(淺灰),前驅后隨模式為12.99N.m(黑色)。

同樣,在四驅模式下和兩驅模式下,實測NEDC工況中100km/h勻速段的電機輸出扭矩,如圖6:

從上圖6可以看出,四驅模式平均扭矩為23.30N.m(淺灰),前驅后隨模式為22.32N.m(黑色)。

在勻速段,四驅模式電機輸出扭矩略高于前驅后隨模式和前驅模式,從而整個NEDC循環,四驅模式電耗也高于前驅后隨模式和前驅模式,但差別不如阻力設定值那樣大。

在四驅模式下,后鼓加載的力對于車輛來說始終為正值,對于底盤測功機系統來說始終為負值,這部分負值是要參與底盤測功機系統計算和控制的:

(1)四驅模式下,假設在100km/h恒定速度下,根據底盤測功機阻力設定值F=-37.028+0.09261*v+0.03758*v2算出此時底盤測功機需要加載348N的力,假設此時后鼓驅動后輪需要-90N的力,那么加載到前輪上的力則為348N-(-90N) =432N。

(2)前驅后隨模式下,假設100km/h恒定速度下,根據底盤測功機阻力設定值F=24.361+0.2048*v+0.03768*v2算出此時底盤測功機需要加載421N的力(前面提到,前驅后隨模式阻力設定值是要高于四驅模式的),這421N的力不論后鼓此時驅動力為多少,全部加載到前輪上。

四驅模式還會出現某種極端模式,GB/T18386.1-2021引用GB18352.6-2017關于胎壓設定的規定,如果我們用胎壓下限來進行底盤測功機滑行(四驅模式下),得出一組底盤測功機阻力設定值F1,假設在30km/h的時速下,此時根據F1的二次函數曲線得出此時需要加載的阻力為-50N,假設此時驅動后輪需要-60N的力,那么加載在前輪上的力則為-50N-(-60N)=10N。如果此時我們加大胎壓至下限的1.5倍,仍然使用原底盤測功機阻力設定值F1,那么在30km/h的時速下,根據F1的二次函數曲線得出此時需要加載的阻力仍然為-50N,但是此時由于胎壓的升高,驅動后輪的力肯定小于-50N,我們假設為-30N,那么此時加載在前輪上的力則為-50N-(-30N)=-20N,此時車輛只需克服車輛本身內阻Fn-20N即可驅動車輛前行。如此情況與道路實際情況完全不符。

盡管四驅模式下底盤測功機阻力設定值偏小,但后鼓相對底盤測功機系統來說所加載的負力全部疊加到前輪上,造成前輪的阻力偏大,從而導致四驅模式與前驅后隨模式電耗差異不如阻力設定值的差距那么大。

在試驗驗證下,該結論得到證明,如下數據,將車輛四輪胎壓全部調整至下限1.7,滑行Dynoset,然后直接機器人駕駛行駛2個循環,循環結束后將后輪胎壓調制2.8,前輪胎壓還是1.7,Dynoset不變再進行2個工況。

同一Dyno下,在維持100km/h速度時轉轂力是一樣的,但是更改后輪高胎壓后,驅動后輪所用的力會減小,這部分力會以阻力的形式增加到前輪,前輪阻力也減小,所以能耗減小。如表5

圖7是恒速100km/h不同胎壓的轉轂力對比數據。

表6是更改前后輪胎壓后分別進行2次工況行駛的能耗對比據。

在四驅模式下,后輪提供的負向的帶動車輪轉動的轉轂力會以阻力的方式加載到前輪以保證整個轉轂系統的轉轂力一致,導致每個循環能耗增加,續航減少。建議前驅車輛不推薦使用轉轂四驅模式。

4 結論

通過不同底盤測功機模式滑行阻力和能耗對比,主要由以下4個方面結論:

(1)四驅模式下的底盤測功機滑行,由于后鼓的驅動力參與底盤測功機系統計算,常數項基本為負值,且整個Dynoset二次函數曲線偏小,但屬于正常情況。

(2)前驅模式和前驅后隨模式兩者無本質差別,所得到的Dynoset和工況續駛里程幾乎完全一致,但車輛在前驅模式下需要對ESC進行設置。

(3)四驅模式下Dynoset雖然偏小,但轉轂驅動后輪的負向力會加載到前輪上,導致前輪的總阻力增加,從實測數

據來看,電耗會比前驅模式或前驅后隨模式略大。

(4)針對純電動汽車前驅配置,在經濟性測試時,建議優先選用轉轂前驅后隨模式。

參考文獻

[1] GB/T18386-2017.電動汽車能量消耗率和續駛里程試驗方法[S]. 2016.

[2] EV-TEST電動汽車測評管理規則(2019年版)[DB/OL].http://www. ev-test.org/.2019.

[3] GB 18352.5-2013.輕型汽車污染物排放限值及測量方法(中國第五階段)[S].北京:中國標準出版社,2013.

[4] 周榮寬,韓曉東,韓宗奇,等.基于道路試驗的電動汽車滑行阻力系數分析[J].汽車技術,2015,4:52-55.

[5] 王春生,王坤城,孫浩.滑行阻力對新能源汽車能量消耗量的影響分析[J].汽車實用技術,2017,8.