細(xì)高齒設(shè)計(jì)在電驅(qū)動(dòng)橋NVH優(yōu)化中的應(yīng)用

徐海軍 陳威宇 李海建 彭南江 梁志

摘 要:電驅(qū)動(dòng)橋的NVH性能與齒輪的重合度有密切關(guān)系。文章以我司實(shí)際開(kāi)發(fā)的一款電驅(qū)動(dòng)橋產(chǎn)品為例,在傳動(dòng)系統(tǒng)分析軟件MASTA中進(jìn)行齒輪設(shè)計(jì)和分析優(yōu)化,比較了大螺旋角和細(xì)高齒兩種設(shè)計(jì)方案對(duì)齒輪重合度的提升和對(duì)系統(tǒng)的影響,得出細(xì)高齒設(shè)計(jì)要優(yōu)于大螺旋角設(shè)計(jì),并通過(guò)實(shí)車測(cè)試驗(yàn)證了細(xì)高齒優(yōu)秀的NVH性能。該設(shè)計(jì)方法推廣應(yīng)用于后續(xù)開(kāi)發(fā)的電驅(qū)動(dòng)橋產(chǎn)品中,同樣取得了優(yōu)秀的NVH表現(xiàn)。

關(guān)鍵詞:圓柱齒輪;細(xì)高齒;NVH;電驅(qū)動(dòng)橋

中圖分類號(hào):U463.212+.42 ?文獻(xiàn)標(biāo)識(shí)碼:A ?文章編號(hào):1671-7988(2020)10-88-05

Application of High?Tooth?Gear Design in NVH Optimization of Electric Drive Axle

Xu Haijun, Chen Weiyu, Li Haijian, Peng Nanjiang, Liang Zhi

(?Liuzhou Wuling Automobile Industry Co., Ltd, Guangxi LiuZhou 545007?)

Abstract:?The NVH performance of the electric drive axle is closely related to the contact ratio of the gears. In this paper, an electric drive axle product developed by our company is taken as an example.The gear design and analysis optimization was carried out in MASTA - a software for the analysis of drive line systems.Comparing the designs of large helix angle and high?tooth?gear to the contact ratio of the gears and the influence on the system, it is concluded that the high?tooth?gear design is superior to the large helix angle design, and the excellent NVH performance of high?tooth?gear is verified by a practical test. This design method has been further used for the subsequent electric drive axle products, and also achieved excellent NVH performance.

Keywords:?Cylindrical gear;?High?tooth?gear;?NVH;?Electric drive axle

CLC NO.: U463.212+.42 ?Document Code: A ?Article ID:?1671-7988(2020)10-88-05

1?前言

隨著我國(guó)社會(huì)經(jīng)濟(jì)發(fā)展水平的提高,消費(fèi)者對(duì)汽車乘坐舒適性的要求越來(lái)越高,NVH(noise噪聲,vibration振動(dòng),harshness聲振粗糙度)已成為汽車性能的關(guān)鍵指標(biāo)之一。電動(dòng)汽車與燃油汽車相比,動(dòng)力源電機(jī)的噪聲比發(fā)動(dòng)機(jī)有所降低,驅(qū)動(dòng)橋的噪聲會(huì)更為突出,因此提高驅(qū)動(dòng)橋的NVH性能對(duì)電動(dòng)汽車的品質(zhì)具有重要意義。

對(duì)于驅(qū)動(dòng)橋和變速箱NVH的研究表明,齒輪的傳遞誤差波動(dòng)是傳動(dòng)系統(tǒng)噪聲的主要激勵(lì)[1],基本上可以說(shuō)齒輪是驅(qū)動(dòng)橋NVH問(wèn)題的源頭,因此圓柱齒輪的設(shè)計(jì)對(duì)電驅(qū)動(dòng)橋的品質(zhì)至關(guān)重要。過(guò)去圓柱齒輪受限于制造因素和理論研究水平,多采用標(biāo)準(zhǔn)齒輪設(shè)計(jì),并使用標(biāo)準(zhǔn)齒輪刀具進(jìn)行加工制造。時(shí)至今日,標(biāo)準(zhǔn)齒輪已無(wú)法滿足汽車行業(yè)越來(lái)越高的NVH性能要求,采用具有高重合度的細(xì)高齒設(shè)計(jì)成為提升電驅(qū)動(dòng)橋NVH性能的有效手段。

2?齒輪理論研究

齒輪傳動(dòng)是依靠各對(duì)齒輪的依次嚙合來(lái)實(shí)現(xiàn)的,實(shí)際嚙合線長(zhǎng)度與基圓齒距的比值稱為重合度(如圖1所示)。為了使齒輪能夠連續(xù)傳動(dòng),應(yīng)該保證前一對(duì)齒輪脫離嚙合前,后一對(duì)齒輪已經(jīng)進(jìn)入嚙合,即重合度必須大于1。作為衡量齒輪連續(xù)傳動(dòng)的條件,重合度越大,表明齒輪傳動(dòng)的連續(xù)性和平穩(wěn)性越好。

圖1中,Rb1、Rb2分別為主被齒基圓半徑,R1、R2分別為主被齒工作節(jié)圓直徑,Ro1、Ro2分別為主被齒外徑。

齒輪重合度:

ε=DB/Pb ??(1)

式中,DB為嚙合線長(zhǎng)度;Pb為基圓齒距。

許多學(xué)者通過(guò)理論和實(shí)驗(yàn)的方法對(duì)齒輪的動(dòng)態(tài)特性進(jìn)行了研究,表明重合度是影響圓柱齒輪NVH的關(guān)鍵因素。某大學(xué)的研究者通過(guò)改變齒輪的設(shè)計(jì)參數(shù),如壓力角、螺旋角、齒頂高系數(shù)、齒寬等,改變齒輪的重合度,并通過(guò)CAE方法研究了齒輪嚙合線長(zhǎng)度和嚙合剛度的變化[2]。結(jié)果表明理論上齒輪設(shè)計(jì)的重合度越高,齒輪的嚙合線長(zhǎng)度和嚙合剛度的波動(dòng)越小,齒輪的動(dòng)態(tài)激勵(lì)越小,越有利于齒輪傳動(dòng)系統(tǒng)獲得低的振動(dòng)和噪聲,而重合度為整數(shù)時(shí),齒輪的嚙合線長(zhǎng)度和嚙合剛度趨于恒定。國(guó)外另一組學(xué)者進(jìn)行了更進(jìn)一步的研究,得到了軸向重合度、端面重合度與噪聲分貝值的關(guān)系[3]。如圖2所示,軸向重合度(εβ)和端面重合度(εα)增大時(shí)噪聲(dB)呈下降趨勢(shì),而軸向重合度和端面重合度分別趨近整數(shù)時(shí),噪聲進(jìn)入低谷。

根據(jù)以上研究,在齒輪設(shè)計(jì)中合理地提升重合度有利于獲得好的NVH性能。

3?齒輪設(shè)計(jì)和分析優(yōu)化

齒輪作為電驅(qū)動(dòng)橋的核心部件,直接決定了驅(qū)動(dòng)橋的速比、中心距等主要參數(shù),且決定了整個(gè)主減的受力狀態(tài),進(jìn)而決定了軸、軸承、殼體等主要零部件的強(qiáng)度和剛度要求,間接影響了整個(gè)主減幾乎每個(gè)零部件的設(shè)計(jì)。根據(jù)電驅(qū)動(dòng)橋產(chǎn)品的性能要求,齒輪設(shè)計(jì)的原則是在滿足強(qiáng)度的前提下盡可能提高NVH性能,且不增加總成的尺寸和重量。可見(jiàn)電驅(qū)動(dòng)橋的齒輪設(shè)計(jì)并不是孤立的,不能一味地追求高重合度,必須考慮齒輪設(shè)計(jì)對(duì)電驅(qū)動(dòng)橋總成其他零部件的影響。

以我司開(kāi)發(fā)的一款電驅(qū)動(dòng)橋產(chǎn)品A為例,在前期設(shè)計(jì)階段,利用專業(yè)的傳動(dòng)系統(tǒng)分析軟件MASTA建立了包含齒輪、軸、軸承、殼體等主要零部件的分析模型(如圖3所示),對(duì)齒輪參數(shù)進(jìn)行設(shè)計(jì)和分析。在最初的設(shè)計(jì)方案中,兩級(jí)齒輪均采用標(biāo)準(zhǔn)齒輪設(shè)計(jì),齒輪設(shè)計(jì)滿足速比和中心距要求,但考慮到一級(jí)齒輪轉(zhuǎn)速很高,在高速工況下可能產(chǎn)生NVH問(wèn)題,影響整車舒適性,故優(yōu)化齒輪設(shè)計(jì)以提高一級(jí)齒輪重合度。

其中一個(gè)方案為通過(guò)加大螺旋角來(lái)提高重合度。如圖4所示,將一級(jí)齒輪螺旋角加大3°,并調(diào)整相應(yīng)齒輪參數(shù),經(jīng)過(guò)分析,一級(jí)齒輪軸向重合度提高13.4%,最大扭矩工況下軸向力增大13.4%,一軸左軸承基本額定壽命降低21.7%。可見(jiàn)加大螺旋角雖然能提高重合度,但同時(shí)也會(huì)帶來(lái)更大的軸向力,導(dǎo)致軸承壽命降低。大螺旋角帶來(lái)的大軸向力對(duì)軸和殼體的強(qiáng)度剛度也會(huì)造成不良的影響。

另一個(gè)方案為細(xì)高齒設(shè)計(jì),如圖5所示,將一級(jí)齒輪齒頂高系數(shù)加大,并調(diào)整相應(yīng)齒輪參數(shù),經(jīng)過(guò)分析,一級(jí)齒輪全齒高增大17.8%,端面重合度提高了17.5%,而齒輪大徑增加不到1mm,且軸向力沒(méi)有增加。

對(duì)比以上兩個(gè)方案,細(xì)高齒設(shè)計(jì)可以有效增加齒輪的重合度,而不會(huì)帶來(lái)額外的軸向力對(duì)總成其他零部件造成的不良影響,且尺寸和重量的增加微乎其微,可見(jiàn)細(xì)高齒設(shè)計(jì)要優(yōu)于大螺旋角設(shè)計(jì),本產(chǎn)品采用該設(shè)計(jì)方案并展開(kāi)詳細(xì)的分析、設(shè)計(jì)與校核:

1)齒形分析

如圖6所示,將原標(biāo)準(zhǔn)齒設(shè)計(jì)改為細(xì)高齒設(shè)計(jì),齒形變得細(xì)長(zhǎng),齒面接觸長(zhǎng)度增加,齒頂厚度和齒根厚度變小,齒頂圓直徑略微變大。

2)強(qiáng)度分析

如圖7所示,將原標(biāo)準(zhǔn)齒設(shè)計(jì)改為細(xì)高齒設(shè)計(jì),接觸面增大,齒面接觸應(yīng)力減小,接觸強(qiáng)度提高;但齒根厚度減小,齒根彎曲應(yīng)力增大,彎曲強(qiáng)度降低。

3)重合度分析

如圖8所示,將原標(biāo)準(zhǔn)齒設(shè)計(jì)改為細(xì)高齒設(shè)計(jì),可以獲得更高的重合度,有利于降低噪聲,獲得好的NVH性能。

4)齒面修型設(shè)計(jì)

為了進(jìn)一步提升NVH性能,對(duì)該設(shè)計(jì)方案進(jìn)行齒面微觀修型以改善接觸區(qū)和降低TE(Transmission Error - 傳遞誤差)。

根據(jù)電驅(qū)動(dòng)橋高速化的特點(diǎn)和以往的NVH開(kāi)發(fā)經(jīng)驗(yàn),該產(chǎn)品主要針對(duì)高速工況進(jìn)行齒面微觀修型設(shè)計(jì)。從產(chǎn)品配套電機(jī)的特性曲線中讀取電機(jī)高速工況下的轉(zhuǎn)速、扭矩、功率作為電驅(qū)動(dòng)橋的輸入條件,在該工況下分析齒輪軸、軸承、殼體等系統(tǒng)剛度對(duì)齒輪嚙合的影響,計(jì)算齒輪嚙合錯(cuò)位量,以此為依據(jù)進(jìn)行螺旋角修型、壓力角修型、齒向和齒廓起鼓修型以及齒頂拋物線修型等一系列齒面微觀修型。

如圖9所示,經(jīng)過(guò)修型,該設(shè)計(jì)方案齒輪在高速工況下獲得了良好的接觸區(qū),有利于獲得好的NVH性能。

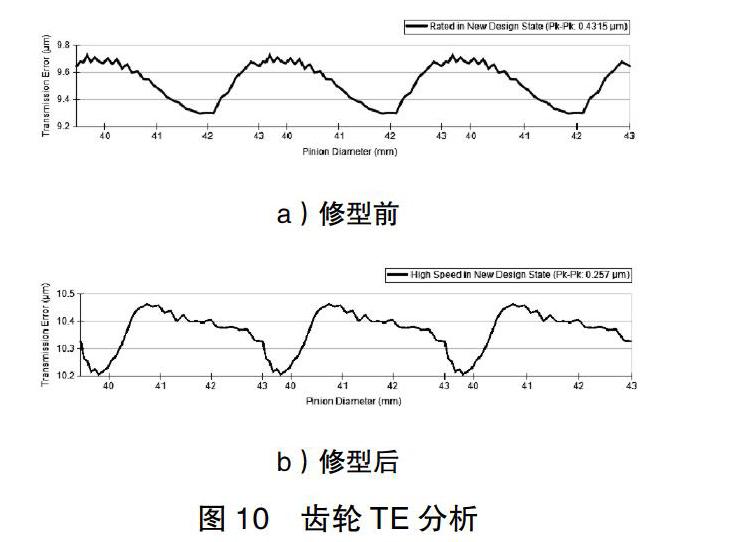

如圖10所示,經(jīng)過(guò)修型,該設(shè)計(jì)方案齒輪TE峰峰值由0.4315下降到0.257,TE降低有利于獲得好的NVH性能。

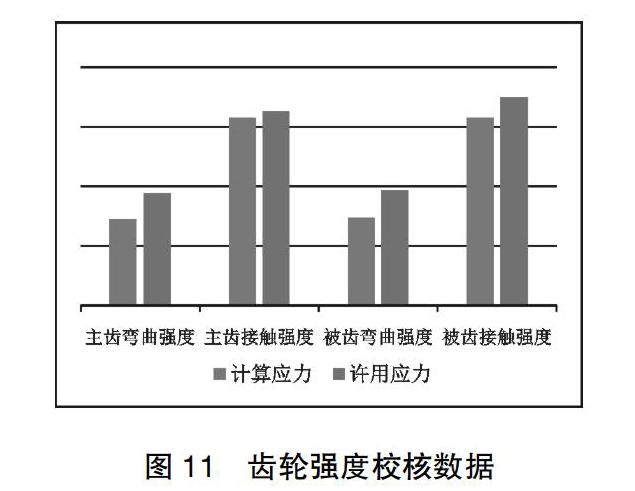

5)強(qiáng)度校核

考慮到細(xì)高齒設(shè)計(jì)會(huì)對(duì)齒輪齒根彎曲強(qiáng)度造成一定的削弱,對(duì)更改后的設(shè)計(jì)方案進(jìn)行齒輪強(qiáng)度校核,依照ISO 6336:2006標(biāo)準(zhǔn)計(jì)算齒輪應(yīng)力,按疲勞條件和材料S-N曲線計(jì)算許用應(yīng)力,如圖11所示,齒根彎曲疲勞強(qiáng)度和齒面接觸疲勞強(qiáng)度均滿足要求。

綜上所述,通過(guò)兩個(gè)方案對(duì)比和一系列設(shè)計(jì)分析優(yōu)化工作,從理論上提高了一級(jí)齒輪的NVH性能,且保證了齒輪本身的強(qiáng)度和避免了對(duì)總成其他零部件造成的不良影響,達(dá)到了電驅(qū)動(dòng)橋齒輪設(shè)計(jì)要求。

4 試驗(yàn)驗(yàn)證

采用以上設(shè)計(jì)方法,搭載了一級(jí)細(xì)高齒、二級(jí)標(biāo)準(zhǔn)齒輪的電驅(qū)動(dòng)橋產(chǎn)品A,順利通過(guò)了齒輪疲勞試驗(yàn)和總成靜扭試驗(yàn),驗(yàn)證了齒輪和電驅(qū)動(dòng)橋總成強(qiáng)度設(shè)計(jì)的合理性,并安裝到整車進(jìn)行路試,測(cè)試其NVH性能。如圖12所示,最上方的紅線為整車噪聲,中間的綠線為二級(jí)齒輪階次噪聲,最下方的藍(lán)線為一級(jí)齒輪階次噪聲,可見(jiàn)二級(jí)標(biāo)準(zhǔn)齒輪表現(xiàn)較差,最高階次噪聲59dB,存在突出峰值,峰值距離整車噪聲較近,約11dB,對(duì)整車噪聲具有一定的貢獻(xiàn)度;而一級(jí)細(xì)高齒表現(xiàn)優(yōu)秀,最高階次噪聲44dB,且曲線非常平穩(wěn)不存在明顯峰值,基本上全程距離整車噪聲20dB以上,對(duì)整車噪聲貢獻(xiàn)度很低。

根據(jù)以上試驗(yàn)結(jié)果,可見(jiàn)細(xì)高齒的NVH表現(xiàn)要明顯優(yōu)于標(biāo)準(zhǔn)齒輪,體現(xiàn)了高重合度齒輪的優(yōu)勢(shì)。

5 產(chǎn)品提升

理論分析和實(shí)驗(yàn)驗(yàn)證相結(jié)合,有效證明了電驅(qū)動(dòng)橋產(chǎn)品A齒輪優(yōu)化設(shè)計(jì)帶來(lái)的提升效果,此經(jīng)驗(yàn)推廣應(yīng)用于后續(xù)開(kāi)發(fā)的電驅(qū)動(dòng)橋產(chǎn)品B,該產(chǎn)品兩級(jí)齒輪均采用了細(xì)高齒設(shè)計(jì),且進(jìn)一步減小了螺旋角,減少了齒輪軸向力對(duì)總成的不利影響,同時(shí)又保證了齒輪的高重合度。該產(chǎn)品搭載在兩款不同的車型上,均進(jìn)行了NVH試驗(yàn)驗(yàn)證。

如圖13所示,裝在車型I上進(jìn)行測(cè)試,整車噪聲加速工況最高81dB,滑行工況最高78dB;二級(jí)齒輪階次噪聲加速工況最高51dB,滑行工況最高51dB;一級(jí)齒輪階次噪聲加速工況最高41dB,滑行工況最高32dB。

如圖14所示,裝在車型II上進(jìn)行測(cè)試,整車噪聲加速工況最高75dB,滑行工況最高72dB;二級(jí)齒輪階次噪聲加速工況最高45dB,滑行工況最高42dB;一級(jí)齒輪階次噪聲加速工況最高41dB,滑行工況最高31dB。

根據(jù)測(cè)試結(jié)果,電驅(qū)動(dòng)橋產(chǎn)品B在兩種不同的車型上,各種工況下,兩級(jí)齒輪的階次噪聲值都很低,且曲線平穩(wěn)無(wú)明顯峰值,基本上全程距離整車噪聲20dB以上,對(duì)整車噪聲貢獻(xiàn)度很低,NVH表現(xiàn)優(yōu)秀。通過(guò)顧客試駕反饋,相比其他競(jìng)品,該產(chǎn)品的噪聲表現(xiàn)很好。

無(wú)論客觀數(shù)據(jù)還是主觀評(píng)價(jià),都證明了該產(chǎn)品優(yōu)秀的NVH性能。

6 結(jié)論

1)電驅(qū)動(dòng)橋的NVH性能與齒輪的重合度有密切關(guān)系,齒輪設(shè)計(jì)中合理地提升重合度有利于獲得好的NVH性能。

2)加大螺旋角雖然能提高重合度,但會(huì)帶來(lái)額外的軸向力,對(duì)軸承、軸和殼體等其他零部件的強(qiáng)度剛度造成不良的影響;而采用細(xì)高齒設(shè)計(jì)可以避免這些不良影響同時(shí)提高齒輪的重合度。

3)對(duì)比電驅(qū)動(dòng)橋產(chǎn)品A兩級(jí)齒輪和電驅(qū)動(dòng)橋產(chǎn)品B的NVH表現(xiàn),可見(jiàn)細(xì)高齒設(shè)計(jì)可以有效提高電驅(qū)動(dòng)橋的NVH性能。同時(shí)也證明了小螺旋角設(shè)計(jì)可以獲得好的NVH表現(xiàn)。

4)細(xì)高齒設(shè)計(jì)會(huì)對(duì)齒輪齒根彎曲強(qiáng)度造成一定的削弱,但通過(guò)設(shè)計(jì)校核和試驗(yàn)驗(yàn)證的方法,可以避免齒輪強(qiáng)度不足造成的失效。

參考文獻(xiàn)

[1] 馬振輝,趙軍.基于MASTA的某重型變速器性能開(kāi)發(fā)[J].傳動(dòng)技術(shù),2018,32(1).

[2] Lan Liu,Yunfei Ding. Effects of Contact Ratios on Mesh Stiffness of Helical Gears for Lower Noise Design. Power Transmission Engine?-ering, 2015.

[3] Müller,R: Schwingungs- und Ger?uschanregung bei Stirnr?dern, Diss. TU München,1991” and Advanced study of noise and vibrations from FZG to GEBOX gearbox.