基于工業工程的生產線平衡的研究與改善

趙奇武

中車四方車輛有限公司 山東青島 266000

1 工業工程概念

最早是在美國開始進行工業工程。經過多年的發展,已形成了一門集管理、系統、工效、作業規劃為一體的綜合性學科,并且在工業生產的整個過程中進行充分的利用。將人與機械還有相關的材料以及各種信息等各項能源進行相結合是工業工程的主要目的。之后在進行系統的設計工作,并且使用相關技術以及辦法進行工程技術的有效提高。在施工之間要制定出運行起來比較可行的計劃。現階段,伴隨這生產方式不斷的改善并進步,工業工程除了要生產更多品質比較高的產品外,對于生產者的滿足感也同樣沒有忽視,這一方面就充分的體現出了生產者具有一定的人文情懷。但是在整個工業工程進行的過程中將重點還是主要放在生產效率的提高以及經濟效益的增加等方面[1]。

2 生產線平衡原理

制造業的生產線多為分拆后的多工序流水線連續生產線。隨著生產線進一步細分到各個工位,從而提高了操作效率。但是,在實際操作中,每個工序經過細化后,很難達到相同的操作時間,這就不可避免地會導致節拍不一致和生產瓶頸。而且還造成了大量嚴重的產品存在甚至某些工序停止的情況,為了使得以上問題得到有效的解決,對于各工序之間的作業時間都要均勻的分配,規范作業,以達到生產平衡,提高整體生產效率和計劃匯率[2]。

基于對負載的分析情況,在整個生產線的過程中對于生產平衡進行把握,這是一個技術手段實現的平衡能力通過優化和調整工作分配過程,以消除等待的浪費的現象在每個流程,提高整體生產效率。

例如,這條線平衡了水的流速,這取決于瓶頸。例如,在某些情況下,人員短缺、設備故障、信息不一致、材料不均勻等都會造成瓶頸。作為“瓶頸”的字面意思,流出液體的速度也是依賴于瓶口的大小。在生產過程中,要注意工藝設計和日常生產組織,因此管生產線平衡的改善方式也叫作“瓶頸改善”[3]。設備或人員在正常工作時間內不能有效工作的時間稱為空閑時間。

為了提高生產線的平衡率,將各個環節的時間都達到均衡的狀態,至到將時間確定為最佳。在生產過程中,如果各工序的操作時間相差太大,在操作過程較短的工序中就會出現等待現象,在等待過程中就會出現效率損失。生產等待時間較短時,生產效率較高,才可以使得生產線達到平衡的狀態。

對于經過生產線的平衡狀態來看,可以使以下方面有效的實現:首先是將各個環節中的生產方式有效的改變,使得單位時間的各種產品有效的提高,要格外重視工序間的搬運效率,使得搬運的時間有效的節約[4]。

3 生產線平衡問題分析與改善

3.1 對于生產線平衡進行分析

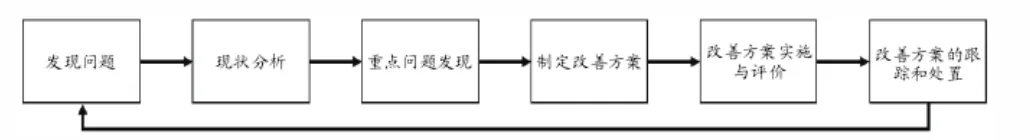

遵循管理循環圖,包括問題發現、狀態分析、關鍵問題發現、改進計劃制定、改進計劃實施與評價、改進計劃跟蹤與處置。圖1是“改進周期圖”。

圖1 改善循環圖

實際觀察分析公司運營現狀,對于瓶頸產生的原因使用的是“5W1H”的方法進行有效的分析,其中5W1H的方法為:object(What):對于公司生產品的質量以及各個配件等進行充分了解以及有效的分析。其中:主要了解以及分析的是公司的生產場地還有所選場地的原因等等,對于相關程度所使用的時間也要充分的了解。對于工藝所分配的時間更是要重視起來。人機替換等信息的合理性。方法(How):了解和分析公司的生產過程、手段等。

進行調查的過程中主要使用的是“ECRS原則以及“四項改進原則”進行,之后按照所分許的結果進行相應解決措施的制定。ECRS分析如下:取消(消除):第一是將進度取消的可能性進行充分的考慮,如果不需要考慮全部取消,可以對部分的進程進行取消作業。合并:一些相同的工作在不同的過程中進行,這些過程通過分析被合并成一個過程。重新安排,重新安排:通過有效的研究,交換工作順序和重新組合,提高工作效率。簡化:完成對消、歸并、重排的分析研究后,簡化新工藝,使工藝時間最小化,提高生產效率[5]。

3.2 生產平衡原則有效的改善

在整個經營的過程當中,企業一定要注重生產設備質量的不斷提高以及要求員工的工作效率也要有所改善,主要目的就是達到可以有庫存出現。但是,一旦出現不平衡的生產能力,就會導致出現許多質量不高的產品以及庫存,因此為企業帶來一定的經濟損失。為了改善生產線的平衡,管理者首先要搞清楚生產線所存在的問題,并且對于出現的問題給與相應的解決措施以及優化的方案,以達到平衡生產,提高生產效率[6]。

4 結語

總而言之,提高運輸設備效率,材料規格,標準操作,優化企業生產環境中,使各個環節相互配合,提高企業效率,減少操作時間和繁雜的過程,降低運行成本,在企業日益激烈的競爭背景下,有效地加以利用。