高溫環境下斜拉橋大體積承臺測溫監控技術

張旭東

(中鐵十六局集團第五工程有限公司,河北 唐山 063000)

1 工程概況

隨著我國橋梁建設的快速發展,斜拉橋逐漸成為大跨度跨江跨河橋梁建設的首選。贛州贛江特大橋主橋(35+40+60+300+60+40+35m)采用雙塔式混合梁斜拉橋,施工工藝復雜、難度大、工期緊,且處于通航河道施工,是昌贛鐵路客運專線的控制性工程。主墩35#、36#主塔承臺采用帶系梁的分離式結構,結構尺寸為47.24m×20.7m×4.5m,采用C40 混凝土,設計方量為3 118m3。施工工期在夏季高溫季節,環境氣溫最高達41℃。

主墩承臺為啞鈴形承臺,分為2 個臺座和1個系梁3 個單元兩次進行澆筑。首先進行系梁施工,系梁澆筑完成后馬上進行2 個臺座的施工。系梁底部增設劃移隔離層,滑移層采用塑料薄膜,施工系梁前清掃系梁位置墊層,然后鋪設塑料薄膜,每側所料薄膜寬出系梁尺寸20cm。系梁左右兩側各多澆筑20cm,確保系梁兩側深入臺座20cm。

2 溫度控制方案

2.1 混凝土配合比設計的優化

在承臺C40 混凝土配合比設計中,采用低水化熱甚至水化熱產生均勻的膠凝材料,并摻加粉煤灰與礦粉混合膠凝材料。粉煤灰和礦粉的產物產生的水化熱和水泥水化熱可以延長混凝土水化熱的完全釋放時間,降低混凝土溫升的幅度和峰值。

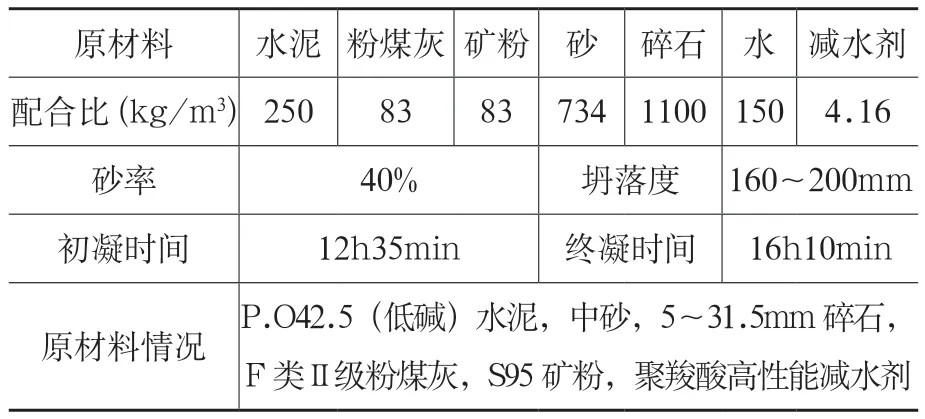

根據混凝土結構物防腐設計要求,贛江特大橋主墩承臺混凝土水膠比為0.36,配合比及性能見表1。

表1 混凝土配合比及性能

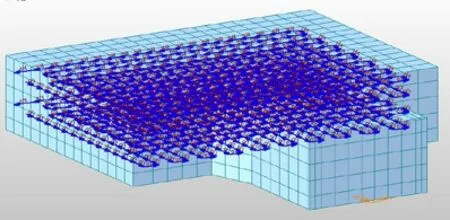

2.2 冷卻水管布置

承臺中預埋水管,利用水管中循環流動的冷水降低混凝土內部產生的水化熱。同時布置合理的測溫元件,及時監測混凝土內部溫度。

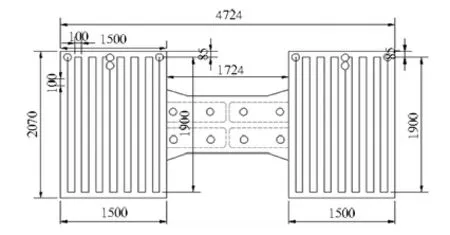

承臺冷卻水管單根采用回形布置(圖1),上下兩層水平垂直方向布置。承臺混凝土垂直方向分4 層,每層間距100cm,底層至頂層冷卻管距混凝土表面為75cm。根據建模計算承臺每個底座每層布置兩個回路。每個回路設置進、出水口各1 個。在棧橋平臺設置集水箱,冷卻用水在水箱中循環利用,以防降溫過快,當需要提高降溫速率時采用在水箱中加入冷水的方式緩慢降低水溫。

圖1 承臺冷卻水管布置圖

承臺系梁4 個內箱頂部分別預埋2 個直徑10cm PVC 管分別作為冷卻水進水口、出水口,系梁底部倒角位置分別預埋一個帶開關的直徑10cm PVC 管作為內向排水口。待承臺澆筑結束混凝土初凝后在系梁內箱注水降溫,溫度過高時通過出水口排水,入水口注水的方式緩慢降低水溫,達到系梁部位混凝土降溫的目的。承臺養護結束后打開排水口開關將內箱中養護用水排除,最后將進水口、出水口、排水口PVC 管清除鑿毛,采用同強度混凝土砂漿封堵。

2.3 混凝土養護

混凝土澆筑完畢后,及時進行表面抹灰和收漿,并開始養護。混凝土終凝后,冷卻水管和系梁內箱及時放通水養護。

為保證承臺混凝土表面與環境溫差在規范允許范圍內,冷卻管循環水平平臺集水箱應循環使用,環境與混凝土內部溫差≤20℃。隨時觀察測量混凝土表面及冷卻水溫度,必要時向冷卻水箱加冰。

3 溫度控制

3.1 溫度控制指標

混凝土澆筑體表面與大氣溫差≤20℃。混凝土澆筑塊體的里表溫差≤25℃。混凝土澆筑體的降溫速率≤2.0℃/d。

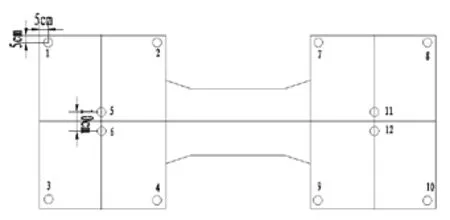

3.2 測溫點布置

用預埋測溫元件采集混凝土溫度,測溫點布置如圖2,每個點從上到下布置3 個測溫點,頂上測溫點深度距承臺頂為5cm,底部測溫點埋入深度距承臺頂為445cm,中間測溫點埋入深度距承臺頂為225cm,采用測溫儀對混凝土內部及表面溫度進行監控。

圖2 測溫點布置圖

3.3 溫度監測頻率

混凝土澆筑完畢后7d 內,晝夜溫度監測不少于8 次/d;7~15d 內監測不少于2 次/d。監測頻率可根據測得的溫度變化率進行適當調整。溫度由測溫儀收集并記錄詳細。

4 主塔承臺水化熱溫度和應力分析

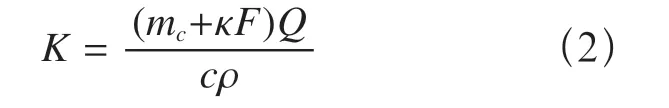

4.1 計算模型

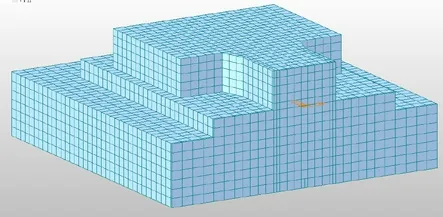

贛州贛江特大橋主橋承臺采用設置系梁的分離式結構,尺寸20.7m×47.24m×4.5m。混凝土標號為C40。混凝土用量3 177m3。采用MIDAS 軟件建立有限元模型,均采用六面體單元,如圖3 所示。模型中地基平面輪廓尺寸比封底混凝土大5.0m,厚度取8.0m,封底混凝土和承臺按實際尺寸。

圖3 主塔1/2承臺有限元模型圖

承臺冷卻水管路單層采用回形布置,如圖4所示。上下兩層水平垂直方向布置,承臺混凝土垂直方向分為4 層,層間距為100cm,底層和頂層冷卻管距混凝土面為75cm。每層冷卻管各設置一個進水口一個出水口。

4.2 基本參數

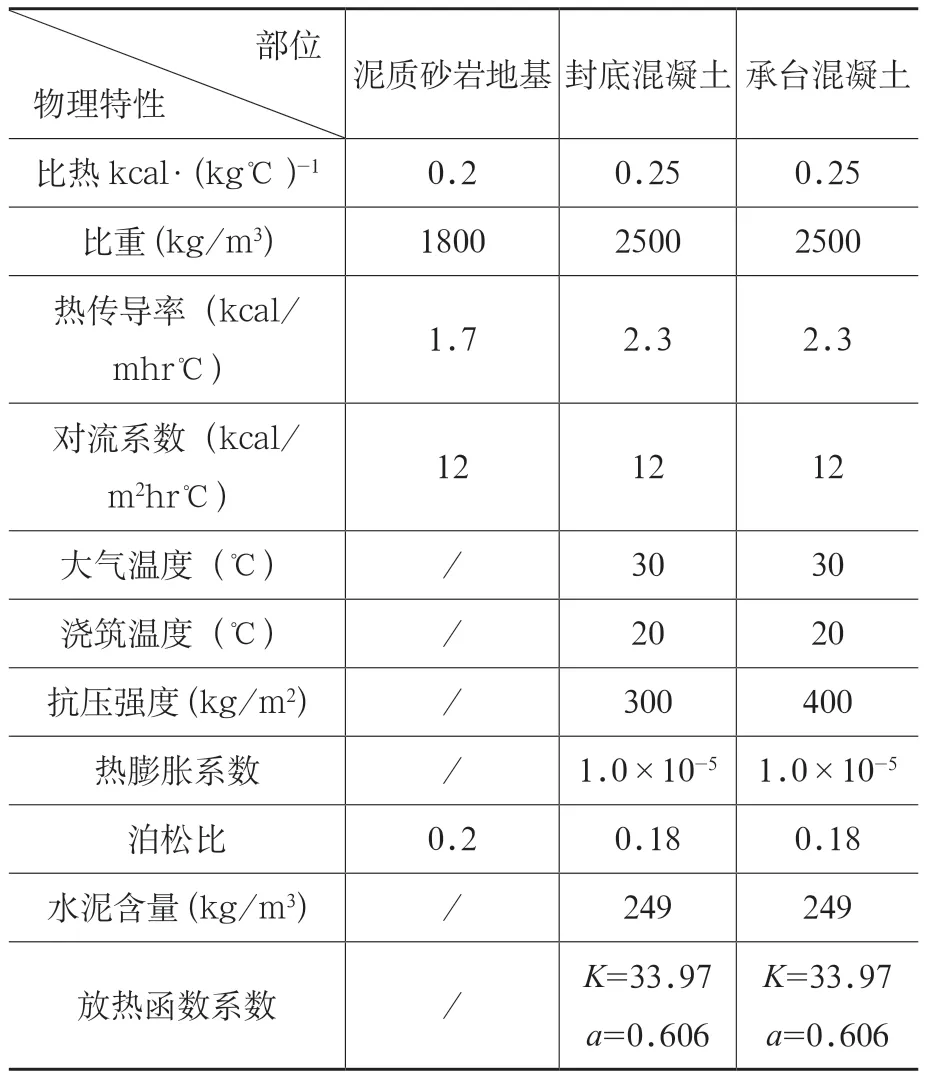

泥質砂巖地基、封底混凝土以及承臺混凝土熱特性見表2。

圖4 主塔1/2承臺冷卻管布置模型圖

表2 泥質砂巖地基、封底混凝土以及承臺混凝土材料熱特性值

4.3 冷卻管參數

冷卻管內徑?41mm,與混凝土的對流系數值為319.55kcal/(m2hr℃)。冷卻管內冷卻水采用自然河水,流入溫度20℃,流量2m3/h。混凝土澆筑完成后,及時通水,通水時間為360h。

4.4 水化熱及絕熱溫升計算

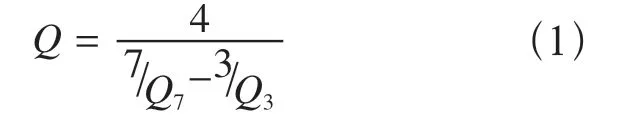

4.4.1 最大水化熱計算

式中Q3——在齡期3d 時的累積水化熱,kJ/kg;

Q7——在齡期7d 時的累積水化熱,kJ/kg。

興國南方水泥廠所提供P.O42.5 水泥水化熱試驗數據:Q3為235kJ/kg,Q7為284kJ/kg,代入式(1)中得Q=336.65kJ/kg。

4.4.2 最大絕熱溫升計算

式中K——混凝土最大絕熱溫升,℃;

mc——混凝土中水泥用量,kg/m3;

F——混凝土活性摻合料用量,kg/m3;

κ——摻合料折減系數,取0.25;

Q——水泥28d 水化熱,kJ/kg,取推算值Q=336.65kJ/kg;

ρ——混凝土密度,取實際質量;

c——混凝土比熱,取0.97。

將表1 中配合比優化數據代入公式(2)得:絕熱溫升K=42℃。

4.5 計算結果

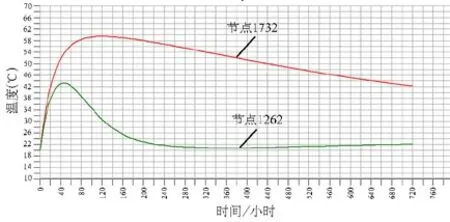

1)混凝土最高溫度及溫度變化 如圖5 所示,承臺中心節點1262 號混凝土澆筑入模時溫度為20℃,48h 后溫度上升至48.3℃,然后逐漸下降。混凝土澆筑120h 后,節點1732 號溫度達到59.5℃,為最高點溫度,出現在系梁倒角內表面和系梁橫隔板處,然后緩慢下降。

圖5 承臺混凝土溫度變化曲線圖

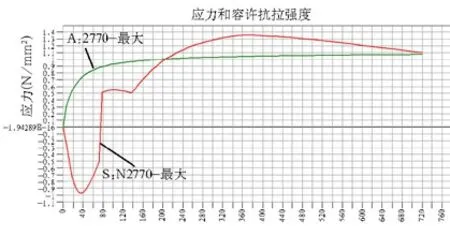

2)最大應力及應力變化 如圖6 所示,節點2770 號混凝土最大主拉應力為1.35MPa,出現在系梁縱向中心線處。混凝土澆筑完成200h 后,主拉應力開始超越允許抗拉強度,相對于極限抗拉強度(2.7MPa)來說,仍存在2 倍的安全儲備。

圖6 主拉應力和允許抗拉強度曲線

5 結論

贛州贛江特大橋35#主塔承臺在2017 年7月進行施工,在澆筑完成后養護過程中,通過測溫原件測得的數據承臺最高溫度為61℃,與計算結果基本相符,大體積承臺混凝土的溫度裂縫控制在可控范圍內,積累了復雜地質水文及高溫環境條件下水中大體積承臺的大量施工數據和施工經驗。

1)通過配置低水化熱混凝土配合比,采用加密冷卻水管設置冷卻水循環水箱,水箱內加冰的方法,解決了混凝土在硬化過程中水化熱過高而造成混凝土開裂的難題。

2)通過模擬計算,分析混凝土在澆筑過程溫度和應力變化值,合理布置測溫點,加強溫度監控,有效控制了承臺的施工質量。