近平衡壓力固井技術(shù)在超深易漏失井的應(yīng)用

——以五探1井?168.3 mm尾管固井為例

沈欣宇 胡錫輝 楊博仲 郭建華 李斌 譙青松

1.中國石油西南油氣田公司工程技術(shù)研究院;2.中國石油川慶鉆探工程公司鉆采工程技術(shù)研究院

四川盆地川東地區(qū)地質(zhì)情況復(fù)雜,縱向上多產(chǎn)層多壓力系統(tǒng),碳酸鹽巖地層裂縫發(fā)育,由于寒武系龍王廟組、震旦系燈影組儲層埋藏深,井身結(jié)構(gòu)多達(dá)6~7層[1-2],在深部井段固井過程中,面臨套管環(huán)空間隙小、井漏風(fēng)險大等難題,采用常規(guī)一次性正注固井工藝,高液柱壓力條件下極易井漏,固井質(zhì)量難以保證,而采用正注反擠固井工藝,在超深尾管條件下,施工安全風(fēng)險極大[3]。川東地區(qū)超深井五探1井?168.3 mm 技術(shù)尾管固井為解決上述問題,通過采用低密度高強(qiáng)度韌性防竄水泥漿體系,優(yōu)化漿柱結(jié)構(gòu)與施工參數(shù),使易漏失點(diǎn)動態(tài)當(dāng)量密度不超過其地層承壓能力,實(shí)現(xiàn)近平衡壓力固井,一次性上返成功,固井質(zhì)量好。該井固井成功經(jīng)驗(yàn)對于同類井具有一定的借鑒作用。

1 鉆井基本情況

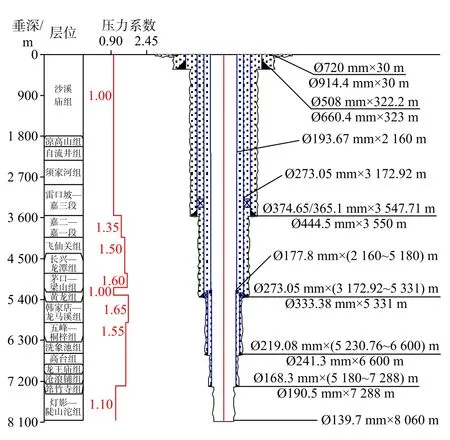

五探1井是中石油的一口重點(diǎn)風(fēng)險探井,設(shè)計(jì)井深7 570 m,實(shí)際完鉆井深8 060 m,是迄今為止中石油在川渝地區(qū)最深的一口風(fēng)險探井。該井采用七開井身結(jié)構(gòu),其中六開采用?190.5 mm 鉆頭從6 600 m(高臺組頂)鉆進(jìn)至7 288 m(燈影組頂),下?168.3 mm尾管固井封隔5 180~7 288 m 井段,實(shí)鉆井身結(jié)構(gòu)見圖1。

?190.5 mm 井眼采用油基鉆井液鉆進(jìn),鉆井過程中,高臺組發(fā)生3次井漏,采用橋接堵漏劑和水泥漿堵漏,地層承壓能力可以達(dá)到1.77 g/cm3;龍王廟組井漏降密度即止漏;滄浪鋪組漏層(7 016.3~7 017 m)是主漏層,采用注堵漏漿、密度降至1.55 g/cm3等措施仍未止漏,漏速0.4 m3/h 左右。

2 ?168.3 mm尾管固井技術(shù)難點(diǎn)

?168.3 mm 尾管固井面臨高溫高壓、環(huán)空間隙小、封固段長、地層壓力敏感等特點(diǎn),主要固井難點(diǎn)有以下幾個方面。

圖1五探1井實(shí)鉆井身結(jié)構(gòu)Fig.1 Actual hole structure of Well Wutan 1

(1)裸眼段存在多個漏層,地層承壓能力低,滄浪鋪組、筇竹寺組等地層存在氣測異常,固井過程中存在井漏和氣竄風(fēng)險,漿柱結(jié)構(gòu)設(shè)計(jì)及安全施工難度大。

(2)?168.3 mm 尾 管 與?219.08 mm 技 術(shù) 尾 管(內(nèi)徑193.68 mm)重合段環(huán)空間隙僅12.69 mm,小井眼循環(huán)摩阻大,增加了井漏的風(fēng)險。

(3)井深7 288 m,井底溫度160℃,井底壓力110 MPa 左右,對高溫高壓條件下的水泥漿體系沉降穩(wěn)定性、水泥石高溫強(qiáng)度防衰退能力要求高。

(4)油基鉆井液影響水泥環(huán)界面膠結(jié)質(zhì)量。

3 固井技術(shù)對策

緊密圍繞既要滿足?168.3 mm 尾管的小間隙固井頂替效率,又要滿足易漏地層固井壓力平衡的技術(shù)要求,基于地層承壓能力試驗(yàn)數(shù)據(jù),優(yōu)選漿柱結(jié)構(gòu),采用低密度高強(qiáng)度韌性防竄水泥漿及油基界面沖洗隔離液,優(yōu)化施工參數(shù),使易漏失點(diǎn)動態(tài)當(dāng)量密度不超過其地層承壓能力,實(shí)現(xiàn)近平衡壓力固井,達(dá)到在不降低排量的情況下防止固井井漏的目的,保障固井質(zhì)量與安全[4]。

3.1 地層承壓能力試驗(yàn)

為了實(shí)現(xiàn)固井施工過程中,井筒壓力系統(tǒng)保持近平衡狀態(tài),合理的漿柱結(jié)構(gòu)及施工參數(shù)設(shè)計(jì)十分關(guān)鍵,固井施工前,采用靜承壓法做地層承壓能力試驗(yàn)[5],3次試驗(yàn)結(jié)果表明,裸眼段地層最高承壓當(dāng)量密度接近1.65 g/cm3(見表1)。

表1地層承壓試驗(yàn)結(jié)果Table 1 Result of pressure bearing test

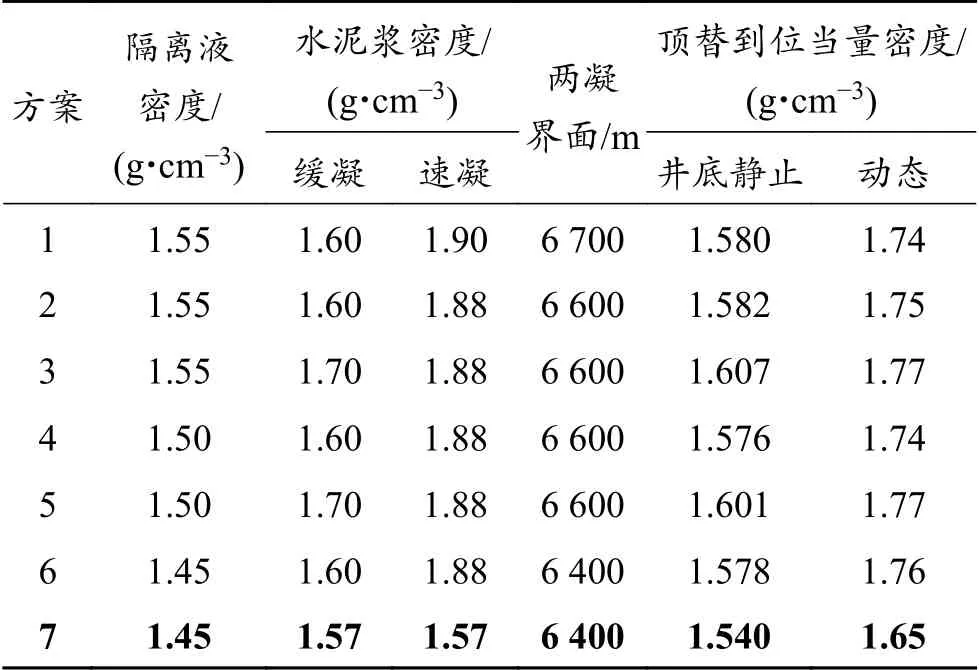

3.2 漿柱結(jié)構(gòu)設(shè)計(jì)

基于地層承壓能力試驗(yàn)結(jié)果,選用7種不同密度隔離液、緩凝水泥漿、速凝水泥漿與兩凝界面方案進(jìn)行井筒壓力模擬,根據(jù)漿柱結(jié)構(gòu)及井底靜止當(dāng)量密度、頂替到位動態(tài)當(dāng)量密度以及井漏情況,優(yōu)選方案7(見表2)作為此次固井漿柱結(jié)構(gòu)方案。同時為保證井下壓穩(wěn)、防漏,套管下至井底后盡量將鉆井液密度降至1.53 g/cm3,注水泥漿后憋壓候凝,確保固井施工作業(yè)不竄不漏。

表2井筒壓力模擬情況Table 2 Simulated wellbore pressure

3.3 低密度高強(qiáng)度韌性防竄水泥漿體系

為滿足低密度水泥漿及水泥石性能要求,對減輕劑、外摻料及外加劑及其比例進(jìn)行了優(yōu)選[6],室內(nèi)評價表明,所形成的水泥漿體系性能滿足井底溫度160℃、壓力110 MPa 條件下的固井施工要求。

3M 空心玻璃微珠具有球形度高、強(qiáng)度密度比高、呈化學(xué)惰性等特點(diǎn),具備較強(qiáng)的耐壓能力和抗剪切破碎能力,有利于保持水泥漿密度恒定,密度較國產(chǎn)空心微珠密度低,更有利于提高水泥石強(qiáng)度,因此優(yōu)選3M 空心微珠作為低密度水泥漿的減輕劑[6]。

為了保障水泥漿體系在井底溫度160℃條件下的沉降穩(wěn)定性及水泥石強(qiáng)度防衰退性能,優(yōu)選高溫增強(qiáng)材料DRB-2S、膨脹增韌材料DRE-300S、微硅、高溫穩(wěn)定劑DRK-3S、分散劑DRS-1S等關(guān)鍵外摻料,采用顆粒級配方法,緊密堆積設(shè)計(jì),優(yōu)化混合物粒度分布,提高水泥石密實(shí)程度、高溫強(qiáng)度及防高溫衰退,從而改善水泥漿及水泥石的綜合性能[7];外加劑方面,通過大量實(shí)驗(yàn)評價,選擇抗鹽降濾失劑DRF-120L、抗鹽緩凝劑DRH-200L、消泡劑DRX-1L,提高水泥漿的初始流動度,改善水泥漿的流變性能,稠化時間易調(diào)。

水泥漿基礎(chǔ)配方:嘉華G級水泥+20%高溫增強(qiáng)材料DRB-2S+8%膨脹增韌材料DRE-300S+15%3M玻璃微珠+1%分散劑DRS-1S+1.2%穩(wěn)定劑DRK-3S+8%微硅+4.5%抗鹽漿濾失劑DRF-120L+0.5%消泡劑DRX-1L。

1.57 g/cm3速凝水泥漿:基礎(chǔ)配方+5%抗鹽緩凝劑DRH-200L+60%現(xiàn)場水。

1.57 g/cm3緩凝水泥漿:基礎(chǔ)配方+3%抗鹽緩凝劑DRH-200L+62%現(xiàn)場水。

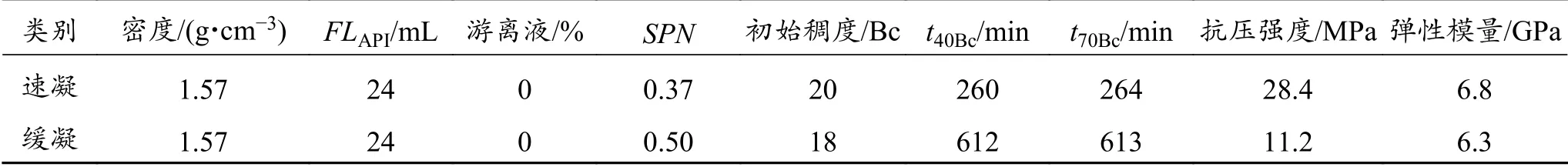

在132℃、110 MPa 條件下,對低密度高強(qiáng)度韌性防竄水泥漿綜合性能進(jìn)行了評價,結(jié)果表明,所配置的水泥漿整體性能優(yōu)良[3],流動度高于18 cm,API 濾失量24 mL,游離液為0,近直角稠化,水泥漿SPN值小于3,具有較好的防氣竄性能,且水泥石彈性模量小于7 GPa,具有微膨脹特性,緩凝水泥漿48 h 強(qiáng)度大于10 MPa,速凝水泥漿168 h 強(qiáng)度大于28 MPa,綜合性能可以滿足固井施工要求(表3)。

3.4 油基界面沖洗隔離液

為了提高油基鉆井液條件下界面沖洗頂替效率,基于室內(nèi)實(shí)驗(yàn)評價[8],優(yōu)選以油基沖洗液DRY-200L、抗污染劑DRP-1L 為核心的關(guān)鍵處理劑,形成一套抗污染沖洗隔離液體系,其配方為:現(xiàn)場水+3%懸浮劑DRY-S1+3%高溫懸浮劑DRY-S2+10%沖洗液DRY-200L+6%抗污染劑DRP-1L+0.5%消泡劑DRX-2L,通過對油性物質(zhì)潤濕反轉(zhuǎn)作用,實(shí)現(xiàn)75 s無油膜(旋轉(zhuǎn)黏度計(jì)200 r/min,圖2),能保障界面沖洗頂替效率,提高固井質(zhì)量[3]。

表3低密度高強(qiáng)度韌性防竄水泥漿綜合性能Table 3 Composite properties of the anti-channeling toughness slurry of low density and high strength

圖2隔離液沖洗效果評價Fig.2 Evaluation on the flushing effect of spacer fluid

3.5 扶正器安放原則

測井資料表明,裸眼段最大井徑250.90 mm,最小井徑193.93 mm,平均井徑199.56 mm,井徑擴(kuò)大率為4.75%,為了保障套管順利下入及確保套管居中度,設(shè)計(jì)采用?185 mm 倒角螺旋剛性扶正器,裸眼段每2根套管安放1個,套管重合段每4根套管安放1個,通過軟件模擬,套管居中度基本達(dá)到67%。

3.6 施工參數(shù)模擬

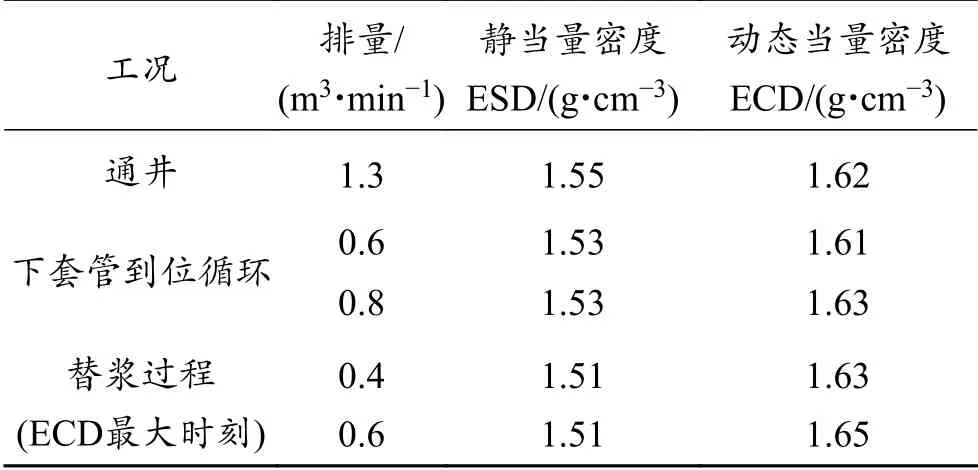

采用變排量施工,注水泥漿及替漿過程排量為0.6 m3/min,當(dāng)水泥漿返至套管重合段后,排量降至0.4 m3/min;對通井到底原鉆井液循環(huán)、下套管到位后降密度至1.53 g/cm3循環(huán)、注替水泥漿過程3種工況進(jìn)行環(huán)空動態(tài)當(dāng)量密度模擬,井筒薄弱點(diǎn)處(7 016.3 m)最大動態(tài)當(dāng)量密度均未超過該處地層承壓能力,能保證施工過程中不導(dǎo)致井漏,同時壓穩(wěn)地層,防止氣竄(表4)。

表4井筒薄弱點(diǎn)處(7 016.3 m)當(dāng)量密度模擬結(jié)果Table 4 Simulated equivalent density at the well weak point (7 016.3 m)

由圖3可看出,注替排量0.4 m3/min 時,環(huán)空頂替效率達(dá)91.54%,注替排量0.6 m3/min 時,環(huán)空頂替效率達(dá)93.81%,能保證固井頂替效率達(dá)到90%以上,有利于保證固井質(zhì)量。

圖3頂替效率模擬Fig.3 Simulated displacement efficiency

4 施工簡況及效果

(1)分別采用單扶正器、三扶正器鉆具組合兩次通井,對掛卡、遇阻井段以及存在臺肩、“大肚子”等復(fù)雜井段進(jìn)行劃眼,并堅(jiān)持短起下作業(yè),保證井眼通暢,確保下套管順利到底。

(2)下套管前循環(huán)調(diào)整鉆井液性能,黏度<55 s,動切力<8 Pa,清除堵漏材料,確保鉆井液清潔。

(3)在下套管過程中分段循環(huán)鉆井液,減小后期循環(huán)阻力,降低井漏風(fēng)險。

(4)套管下到底后,將全井鉆井液密度由1.55 g/cm3降至1.53 g/cm3,以排量0.7 m3/min 循環(huán),井下不溢微漏,漏速1.1 m3/h,滿足固井施工條件。

(5)采用1.45 g/cm3抗污染沖洗隔離液19.0 m3+1.03 g/cm3緩 凝 水5.0 m3+1.57 g/cm3緩 凝 水 泥 漿21.0 m3+1.57 g/cm3速凝水泥漿11.0 m3的漿柱結(jié)構(gòu),注替水泥漿排量0.6~0.7 m3/min,水泥漿返至套管重合段后,降排量至0.46 m3/min,實(shí)現(xiàn)固井全過程井筒薄弱點(diǎn)處(7 016.3 m)動態(tài)當(dāng)量密度處于1.65 g/cm3左右,井下僅微漏,實(shí)現(xiàn)一次性上返固井。

通過固井前的井眼準(zhǔn)備及近平衡壓力固井的實(shí)施,現(xiàn)場技術(shù)嚴(yán)格把關(guān),措施步步確認(rèn)落實(shí),成功實(shí)現(xiàn)五探1井超深尾管低速漏失條件下的一次性上返固井,固井質(zhì)量合格率100%,優(yōu)質(zhì)率99.8%,創(chuàng)川渝地區(qū)?168.3 mm 尾管固井作業(yè)最深紀(jì)錄(7 288 m)。

5 結(jié)論

(1)針對五探1井?190.5 mm 井眼存在多段漏失層位、同時受井壁穩(wěn)定性制約、窄間隙環(huán)空施工摩阻大、常規(guī)注水泥極易壓漏地層的難題,優(yōu)選低密度韌性微膨脹水泥漿體系,采用近平衡壓力法固井工藝,實(shí)現(xiàn)?168.3 mm 尾管注水泥一次上返。

(2)低密度高強(qiáng)度韌性防竄水泥漿綜合性能優(yōu)良,可滿足高溫高壓超深井固井施工對水泥漿的性能要求。

(3)川東地區(qū)震旦系—下古生界超深井井身結(jié)構(gòu)復(fù)雜,碳酸鹽巖易漏失,基于地層承壓能力試驗(yàn)的近平衡壓力固井可有效保證固井質(zhì)量及施工安全。

(4)建議進(jìn)一步開展近平衡壓力固井試驗(yàn)與推廣,完善低密度水泥漿體系,優(yōu)化漿柱結(jié)構(gòu)及施工參數(shù),為超深易漏失井固井提供重要的技術(shù)儲備。