礦用氣動回轉鉆機綜合性能試驗系統的研究

許海龍

1煤炭科學技術研究院有限公司檢測分院 北京 100013

2煤炭資源高效開采與潔凈利用國家重點實驗室 北京 100013

氣動回轉鉆機在煤礦井下主要用于探排水孔、錨桿孔、爆破孔、注漿孔、瓦斯探測抽放孔等煤巖孔鉆進作業,近年來應用范圍不斷擴大,年使用量在 10 萬臺以上,已經納入“安全標志產品”管理范圍[1-2]。該類產品在使用前應考核 0.40、0.50、0.63 MPa 3 個氣壓擋下的性能指標。試驗中,供氣壓力隨被測鉆機負載變化而變化,需對供氣壓力進行實時調節[3-6]。礦用氣動鉆機綜合性能試驗系統是型式檢驗與出廠檢驗的測試設備,筆者研究的試驗系統具有 2 個特點:綜合應用現代測試技術,實現了試驗過程數字化自動控制,提高了試驗數據的可靠性及試驗效率;實現試驗過程中恒壓供氣,供氣偏差為±0.01 MPa,解決了供氣壓力隨鉆機負載變化而波動的技術難題。

1 試驗系統組成

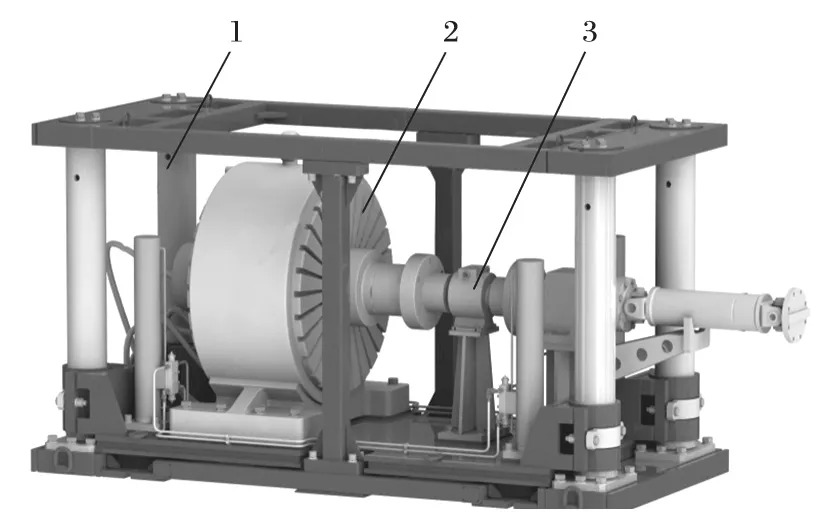

試驗系統額定轉矩為 100~2 500 N·m,最大輸出功率為 30 kW,試驗供氣壓力為 0.4~0.8 MPa,滿足礦用氣動回轉鉆機的測試要求。試驗系統主要由 4部分組成:①可調高機械臺架,中心高度調節范圍為 850~1 300 mm,包括升降導向機構、4 組升降液壓缸、液壓閥組等;② 轉矩測量單元,包括勵磁負載裝置和動態轉矩測量裝置等;③供氣調節單元,用于試驗供氣恒壓控制、壓力及流量采集;④ 測控單元。可調高機械臺架、轉矩測量單元集成于鉆機回轉特性試驗臺中,如圖 1 所示。試驗過程中,供氣調節單元輸出恒壓空氣驅動鉆機運轉,勵磁負載裝置模擬產生回轉負載,使鉆機加載至額定轉矩,在此工況下測試鉆機的綜合性能參數。

圖1 鉆機回轉特性試驗臺Fig.1 Test bench for rotation performance of drill rig

2 動態轉矩測量單元設計

2.1 勵磁負載控制裝置

勵磁負載裝置主要由定子、轉子及含勵磁線圈的磁軛組成。在轉子和定子間的環形間隙內填充有高導磁性的合金磁粉,當電流通過激磁線圈時,磁軛中產生磁通,工作腔內磁粉呈鏈狀連接起來,磁粉鏈間的抗剪力產生轉矩;在 5%~ 90% 的額定轉矩范圍內,轉矩與勵磁電流呈線性關系,如圖 2 所示。利用該特性可以實現鉆機轉矩動態測試。

當勵磁電流不變時,勵磁負載裝置產生的轉矩不受轉速影響,靜摩擦轉矩與動摩擦轉矩一致,具有恒定的輸出轉矩特性,該特性保障了鉆機轉矩動態測試過程中的平穩性和數據的準確性。

圖2 激磁電流與轉矩關系Fig.2 Relationship between exciting current and torque

2.2 動態轉矩測試裝置

動態轉矩測試裝置原理如圖 3 所示,在一段彈性軸上粘貼應變片組成應變電阻橋,在彈性軸上固定有環形變壓器次級線圈和信號環形變壓器初級線圈;在測量裝置外殼上固定有激磁電路、信號環形變壓器次級線圈 (輸出)、能源環形變壓器初級線圈 (輸入)。應變電阻橋將應變軸的微小變形轉換為電信號,放大后傳輸至 V/F 轉換器,經輸出信號耦合器至信號輸出電路整形后,輸出與測試轉矩呈線性關系的標準電信號。

圖3 動態轉矩測試裝置原理Fig.3 Principle of test device for dynamic torque

3 供氣調節單元設計

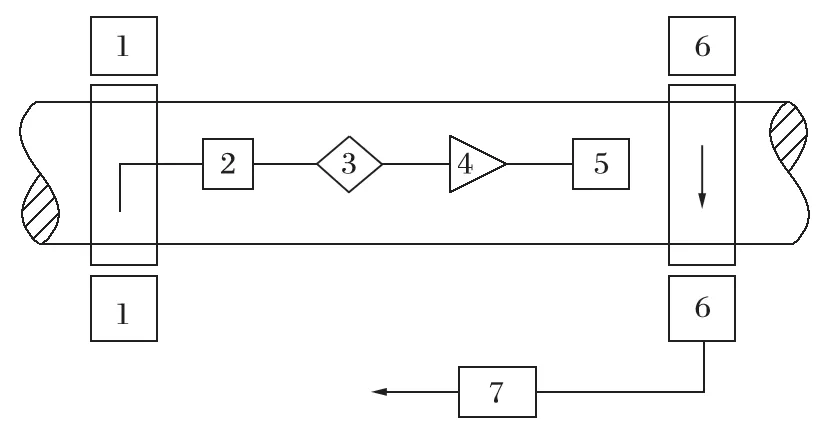

該單元設計依據為 GB/T 5621—2008,由電-氣比例控制閥、機械式調壓閥、貯氣罐、傳感器等組成,如圖 4 所示。

空氣壓縮機產生的壓縮氣體經過濾后分為 2 路,旁路經微霧分離器進入電-氣比例控制閥調壓,然后進入機械式主調壓閥先導孔,當供氣壓力因被測鉆機負載變化而波動時,反饋調節電-氣比例控制閥開閉程度進行閉環控制,使主調壓閥輸出穩定壓力;主路由主控調壓閥調壓后,經流量計進入貯氣罐,衰減氣流脈動,供給被測鉆機。貯氣罐用于衰減氣流脈動,其容積與結構依據被試鉆機的最大耗氣量設計。電-氣比例控制閥作為主調壓閥的先導控制閥,是實現調壓功能的關鍵部件,為閉環控制,當供氣壓力發生變化時,能夠自動調節壓力值至輸入的電信號對應的壓力值。機械式主調壓閥型號為 VEX1900-20-G,最高供氣壓力為 1.2 MPa,調壓精度為 0.005 MPa,響應時間小于 60 ms,先導孔與主孔壓力比為 1∶1。

4 測控單元設計

依托 PLC 測控技術以及人機交互技術,進行了硬件系統與軟件系統開發,實現了轉矩、壓力、耗氣量、溫度、推/拉力等試驗參數的自動化采集、運算處理、報告輸出等功能。

4.1 硬件設計

硬件系統由傳感器、PLC 模塊、通信模塊、人機交互模塊等組成。經研究分析信號采集點與控制點,選定主要測控元件,如表 1 所列。

表1 主要測控元件性能參數Tab.1 Performance parameters of main measuring and control components

中央處理器選用西門子 S7-300 系列的 CPU 315-2,擴展模塊為模擬量輸入/輸出模塊。CPU 315-2 與 PC 接口通信協議為標準 Modbus 協議,物理連接采用 RS485-RS232-USB 接口方式[7-8]。

流量傳感器等信號采集元件將采集到的物理信號轉換成標準電信號,經模擬量輸入模塊轉換成數字信號傳送給 PLC,經 CPU 運算處理后,將數字量由通信接口傳輸到 PC 機人機交互界面顯示。試驗時,將控制參數輸入 PC 的人機交互界面,通過 PLC 系統調控電-氣比例閥、勵磁加載裝置,實現供氣壓力及轉矩模擬負載的遠程控制。

4.2 軟件開發

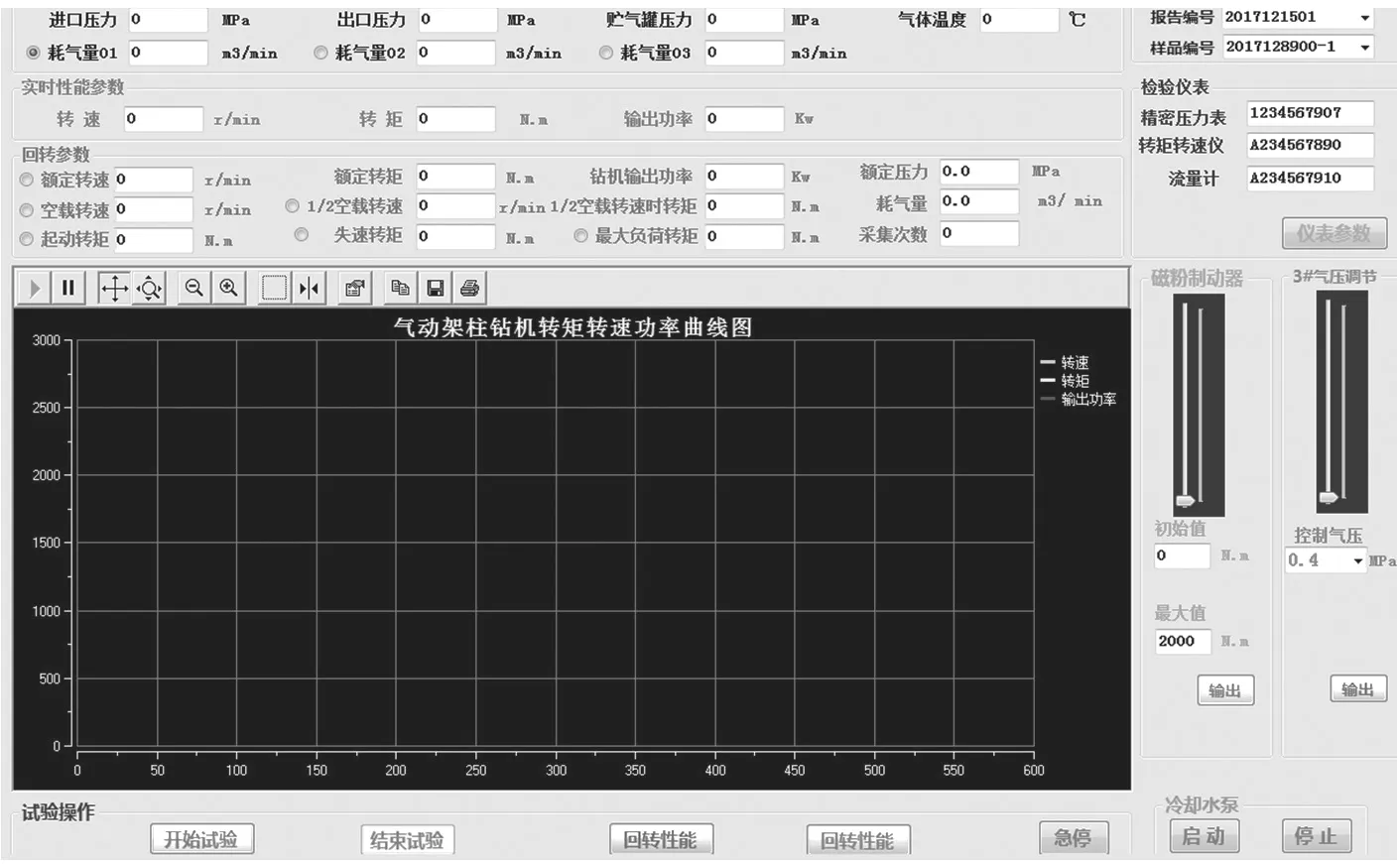

試驗系統的 PLC 程序為分塊程序結構,包括初始化程序模塊、主程序模塊、通信模塊、控制程序模塊、運算程序模塊。上位機程序設計在 VB 環境下進行,設計內容包括創建工程畫面、建立數據庫、I/O設備通信、編制腳本等;界面運行系統運行畫面、腳步、動畫連接等,實現測試數據實時讀取與顯示[9-10];用戶窗口包括主顯示界面、參數設置、曲線圖及數據打印等,測試界面如圖 5 所示。

圖5 氣動鉆機性能測試界面Fig.5 Interface of performance test for pneumatic drill rig

5 試驗應用

礦用氣動回轉鉆機綜合性能試驗系統實現了試驗過程的自動化控制,在轉矩從 0~3 000 N·m 的加載過程中,勵磁負載調節裝置靈敏平穩。供氣壓力輸出實測值與設定值之差最大為 0.009 MPa,測試曲線如圖 6 所示,解決了試驗過程中供氣壓力隨負載變化而波動的技術難題。

圖6 試驗系統供氣調壓特性曲線Fig.6 Characteristic curve of air pressure control of test system

6 結語

基于 GB/T 5621—2008 標準要求,綜合應用電-氣比例控制技術、PLC 控制技術等現代測控技術,研制了礦用氣動回轉鉆機綜合性能試驗系統,該系統具有試驗過程自動控制等功能,提高了試驗數據的可靠性及試驗效率。