基于NDIR 進(jìn)行氮氧化物檢測的汽車尾氣檢測氣路系統(tǒng)設(shè)計

(佛山市南華儀器股份有限公司,廣東 佛山 528200)

1 技術(shù)背景

以往國內(nèi)的汽車尾氣檢測儀器普遍使用電化學(xué)分析法測量NOx排放物,因為長時間測量電化學(xué)傳感器容易老化,影響測量的準(zhǔn)確性,嚴(yán)重情況下甚至不能正常測量。以檢測站為例,原有的尾氣檢測設(shè)備在連續(xù)測量較多汽車時,測量NOx的電化學(xué)傳感器只有3~6 個月的使用壽命,必須更換NOx電化學(xué)傳感器,造成檢測站運(yùn)營效率的降低與運(yùn)營成本的增加。使用電化學(xué)傳感器測量NOx排放物,存在響應(yīng)時間慢、變化趨勢慢、受壓力影響的不穩(wěn)定性等缺點。隨著國家對大氣污染問題越來越重視,對機(jī)動車排放的氮氧化物的檢測與治理也越來越嚴(yán)格。在2019-05-01 實施的GB 18285—2018《汽油車污染物排放限值及測量方法》中明確規(guī)定對NOx氣體的測定不得采用電化學(xué)法,優(yōu)先采用紅外法、紫外法或化學(xué)發(fā)光法。2019-05-01 起實施的GB 3847—2018《柴油車污染物排放限值及測量方法》也增加了對柴油車氮氧化物排放限值及測量方法的說明,并明確規(guī)定不得采用電化學(xué)法測量。因此,原有的汽車排放氣體測試儀已不能滿足檢測要求,必須進(jìn)行升級改造,改進(jìn)對氮氧化物的檢測方法。

部分儀器生產(chǎn)廠家提出一種汽車尾氣氮氧化物檢測系統(tǒng),設(shè)有氣體轉(zhuǎn)換裝置,通過加熱還原將NO2轉(zhuǎn)換為NO 再進(jìn)行測量,但要獲得高的轉(zhuǎn)化率就要使氣體達(dá)到600 ℃以上的高溫,所以對裝置的耐高溫要求比較高。此類檢測儀在初次使用、周期維護(hù)和計量校準(zhǔn)時必須進(jìn)行檢測,以保證其轉(zhuǎn)化率達(dá)到儀器使用說明書或相關(guān)規(guī)范的要求。此外,此方法的響應(yīng)時間也比較長,因而存在一定的局限性。

采用NDIR(不分光紅外法)進(jìn)行氮氧化物檢測則不存在以上的問題,但在實驗中發(fā)現(xiàn)NDIR 氣體分析光學(xué)平臺檢測NOx時對樣氣中的粉塵及水氣濃度要求非常高。因此,設(shè)計了新的檢測氣路解決上述問題,在檢測前經(jīng)過多級過濾去除粉塵、水蒸氣等干擾因素,使檢測結(jié)果更精確,且實現(xiàn)汽車尾氣檢測過程的檢漏、調(diào)零、校準(zhǔn)、反吹清洗的全過程自動化。

2 氣路系統(tǒng)基本要求及設(shè)計關(guān)鍵

NDIR 氣體分析平臺屬于精密的檢測部件,而汽車排放氣體中含有不少粉塵和顆粒物,為保證儀器測量的準(zhǔn)確性及能長時間正常運(yùn)行,在檢測前必須對樣氣進(jìn)行多次粉塵和顆粒物過濾,使其轉(zhuǎn)化為干凈的氣體才可通入分析平臺進(jìn)行氣體濃度的檢測。而采用NDIR 檢測氮氧化物尤為重要的是除水和恒溫,必須在氣路中設(shè)置干燥冷卻裝置,降低樣氣水氣濃度及露點溫度,以降低H2O 對NOx測量的干擾,從而保證儀器準(zhǔn)確測量。此外,汽車排放氣體測試儀的使用規(guī)程中要求每次開機(jī)測量前能自動完成檢漏及環(huán)境空氣檢查,每檢完一輛車能自動完成反吹清洗采樣氣路。除了采樣氣路外,還應(yīng)設(shè)有校準(zhǔn)氣路、檢查氣路和調(diào)零氣路,這就需要設(shè)置相關(guān)的電磁閥進(jìn)行氣路的切換,實現(xiàn)檢測過程的自動化,而把氣路進(jìn)行整合優(yōu)化,縮短氣路的長度,實現(xiàn)減少氣阻和縮短檢測響應(yīng)時間是設(shè)計的關(guān)鍵和難點。

3 氣路原理及工作流程

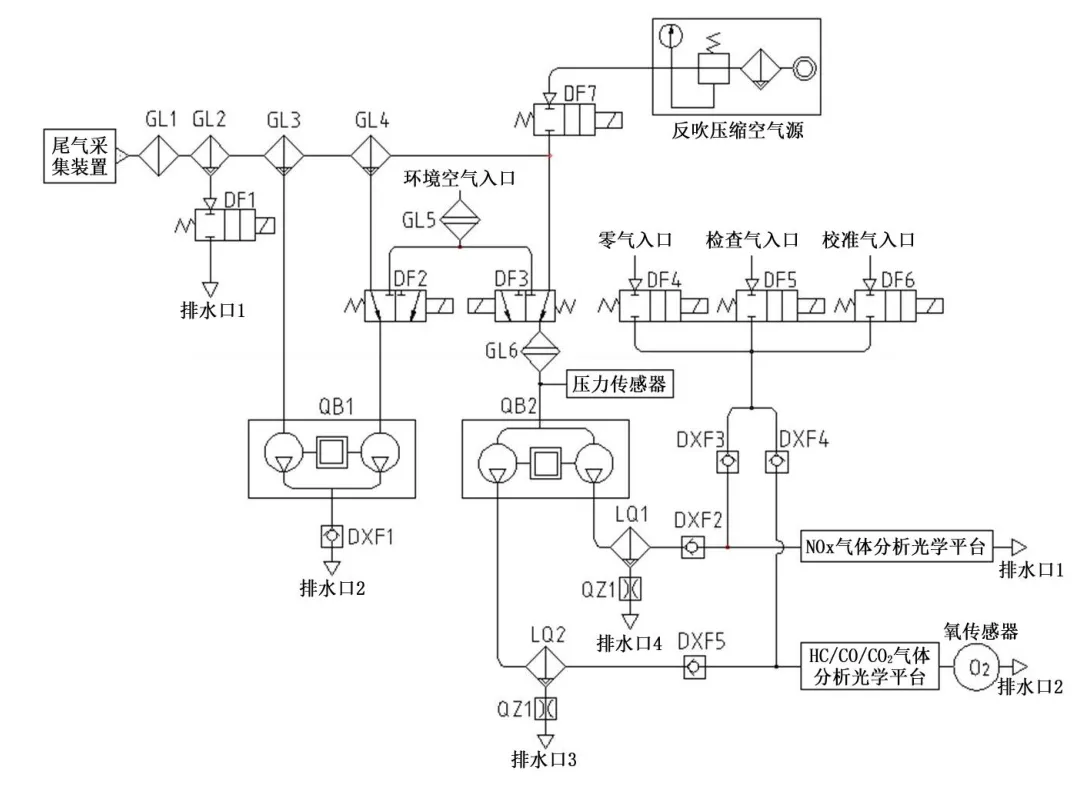

氣路系統(tǒng)如圖1 所示。

汽車尾氣檢測的流程為:儀器開機(jī)→預(yù)熱→檢漏→調(diào)零→環(huán)境空氣檢查→測量→反吹清洗→測量→反吹清洗……每測量1 次反吹清洗1 次,如此反復(fù)進(jìn)行。氣路中的氣泵開啟便可使氣路前端的樣氣采集裝置抽取樣氣進(jìn)入檢測氣路,樣氣依次經(jīng)過前置過濾器、水過濾器、物理冷凝器、水分離器、電子冷卻器除去粉塵、顆粒物及水蒸氣,再進(jìn)入氣體分析光學(xué)平臺進(jìn)行檢測。氣路中還設(shè)有環(huán)境空氣入口、零氣入口、校準(zhǔn)氣入口、檢查氣入口及壓縮空氣入口,通過氣路中的二通電磁閥及三通電磁閥的開合來控制氣路中各分支氣路的切換,從而實現(xiàn)自動檢漏、自動校正、自動檢測及自動反吹清洗。具體檢測及工作狀態(tài)如下。

圖1 氣路系統(tǒng)示意圖

3.1 檢漏狀態(tài)

為了保證檢測精度,儀器在每次使用前必須先進(jìn)行檢漏,檢漏合格才可進(jìn)行后續(xù)檢測。檢漏時,用塞頭堵住樣氣采集裝置,QB1/QB2 氣泵啟動對氣路系統(tǒng)抽真空,抽至一定壓力后真空泵停止,進(jìn)入檢漏狀態(tài),通過支接于采樣氣路上的壓力傳感器來判斷氣路是否存在漏氣現(xiàn)象。

3.2 自動校準(zhǔn)調(diào)零

在氣體分析光學(xué)平臺進(jìn)氣口前方支接零氣入口、檢查氣入口及校準(zhǔn)氣入口,且在3 個入口分別設(shè)置二通電磁閥DF4、DF5 及DF6 來控制各入口的開啟和關(guān)閉。為避免檢測狀態(tài)下樣氣進(jìn)入校準(zhǔn)調(diào)零氣路,在分支氣路上設(shè)置單向閥DX3、DX4;為保證校準(zhǔn)調(diào)零時,校準(zhǔn)氣體全部通入光學(xué)平臺,在校準(zhǔn)調(diào)零氣路接入點的前方分別設(shè)置有單向閥DX2、DX5。QB1/QB2 氣泵關(guān)閉,通過開啟相應(yīng)氣路的電磁閥實現(xiàn)氣路的切換,即可實現(xiàn)對光學(xué)平臺的校準(zhǔn)調(diào)零與檢查調(diào)試。

3.3 測量狀態(tài)

氣泵開啟,樣氣采集裝置即可抽取汽車排氣管中的尾氣。抽取的樣氣先通過GL1 前置過濾器去除樣氣中部分的水及顆粒物,再經(jīng)過GL2 水過濾器。GL2 水過濾器中設(shè)置2個與DF1 電磁閥控制電路相連接的金屬柱,當(dāng)過濾出的水觸及兩金屬柱底部時即可觸發(fā)DF1 電磁閥的開啟,排出GL2水過濾器中的水,排水后DF1 電磁閥回復(fù)閉合狀態(tài),以保證氣路的氣密性。樣氣繼續(xù)通過GL3 物理冷凝器及GL4 帶粉塵過濾的水分離器繼續(xù)去除水蒸氣及粉塵顆粒物,冷凝水及過濾水直接由QB1 氣泵排出儀器外部。樣氣經(jīng)過QB2 氣泵后分為2 路,分別通往NOx氣體分析光學(xué)平臺以及HC/CO/CO2氣體分析光學(xué)平臺進(jìn)行氣體成分的檢測,最后通過排氣口排出儀器外。由于氣體分析光學(xué)平臺對水蒸氣十分敏感,即便極少量的水蒸氣也影響檢測結(jié)果,因此在樣氣進(jìn)入氣室前,再分別增加LQ1/LQ2 電子冷卻器作為干燥冷卻裝置進(jìn)一步去除樣氣中的水蒸氣,且能保證樣氣溫度穩(wěn)定,使每次測量環(huán)境相對一致,從而使測量重復(fù)性良好。

3.4 反吹功能的實現(xiàn)及環(huán)境空氣的檢定

由于每檢測完一輛車,檢測氣路中會殘留有前一次檢測的汽車尾氣,如果不清洗氣路,必然影響下一臺車的檢測結(jié)果。這就要求每次檢測后都必須對氣路進(jìn)行清洗。在過濾器GL4 出口與氣泵入口之間支接反吹壓縮空氣源,且在反吹壓縮空氣源接入氣路處增加二通電磁閥DF7,用于控制壓縮空氣的接通與斷開。壓縮空氣接入點至QB2 氣泵入口之間的主管路上設(shè)置三通電磁閥,旁路的入口連接纖維過濾器5 及環(huán)境空氣入口。為了讓更多的壓縮空氣進(jìn)入樣氣采集裝置,在過濾器GL4 的排水管路設(shè)置三通電磁閥,用于在反吹裝態(tài)下將管路切換接入環(huán)境空氣。

反吹狀態(tài)時,DF2 及DF3 電磁閥啟動,將GL4 的排水管路及主氣路切換至斷開狀態(tài),DF7 電磁閥啟動接通反吹壓縮空氣。因主氣路已斷開,壓縮空氣高速從樣氣采集裝置噴射而出,達(dá)到清潔氣路及樣氣采集裝置的目的。

環(huán)境空氣的檢定時,QB1/QB2 氣泵開啟,電磁閥DF2、DF7 關(guān)閉,電磁閥DF3 開啟換至旁路,抽取環(huán)境空氣進(jìn)入氣體分析光學(xué)平臺,對環(huán)境背景空氣中的HC、CO、CO2、NOx的濃度進(jìn)行測定。如果任一污染物超標(biāo),儀器將進(jìn)行鎖止,不得進(jìn)行后續(xù)的排放檢測。

4 實際應(yīng)用及效果

此檢測氣路系統(tǒng)已應(yīng)用于南華公司自主研發(fā)的汽車排放氣體測試儀及柴油車排氣分析儀中,經(jīng)過現(xiàn)場測試體現(xiàn)出相關(guān)設(shè)備良好的性能,檢測精度滿足最高級別00 級儀器的要求,測量的物理響應(yīng)時間小于等于8 s,采樣迅速,實時性好,能夠滿足多種檢測工況的測量,符合GB 18285—2018、GB 3847—2018 等一系列國家標(biāo)準(zhǔn)的要求,達(dá)到國內(nèi)領(lǐng)先水平。

5 結(jié)語

采用NDIR 進(jìn)行汽車尾氣氮氧化物的檢測在國內(nèi)屬于首創(chuàng)的新技術(shù),此檢測氣路通過設(shè)置多級過濾器去除樣氣中的粉塵顆料物及水,設(shè)置電子冷卻器保證檢測氣體溫度穩(wěn)定且達(dá)到進(jìn)一步除水的效果,解決了NDIR 檢測氮氧化物時受水蒸汽、溫度等干擾因素影響的難題,實現(xiàn)了技術(shù)的突破。目前,南華公司應(yīng)用此技術(shù)的汽車排放氣體測試儀及柴油車排氣分析儀已廣泛應(yīng)用于汽車檢測站的環(huán)保線上,設(shè)備的檢測精度高、重復(fù)性好,且自動化程度高、操作簡便,效率高。