礦用刮板輸送機齒輪結構修形研究

梁偉麗

(大同煤礦集團機電裝備制造有限公司,山西大同 037001)

0 引言

隨著我國煤炭行業的快速發展壯大,在煤炭開采及運輸過程中煤礦設備對礦業的發展越來越凸顯出重要地位。其中,刮板輸送機在煤礦的運輸過程中就起到了至關重要的作用,一旦刮板輸送機出現故障或者工作效率低,將直接影響著煤礦生產[1-3]。

本文對刮板輸送機的關鍵部件進行結構優化設計,以此進一步提高刮板輸送機的結構強度、壽命和動力性能,并提出行之有效的改進建議,使刮板輸送機不斷向高效化方向轉變,從而提高了礦業生產的效率[4-6]。

1 礦用刮板輸送機常見故障

礦用刮板輸送機在工作過程中常見的失效現象主要為電機、減速機、液壓系統、鏈條故障以及齒輪故障等。在這幾類故障中齒輪故障又顯得尤為突出,出現的次數更加頻繁,嚴重程度更加惡劣,且齒輪故障比較隱蔽,同時又更加具有危險性[7-8]。為了提高齒輪的工作性能,對齒輪的齒形進行修形,以便進一步延長齒輪的工作能力和使用壽命,以此延長刮板輸送機的工作效率和壽命。

2 齒輪修形設計

2.1 齒輪建模

結合齒輪的結構特點及尺寸,采用Romax Designer設計方法,建立了斜齒輪組模型,如圖1所示。該齒輪組模型主要由軸承斜齒輪組成,建模所需要的齒輪各項尺寸如表1所示。

2.2 齒輪疲勞壽命影響因素

Romax Designer齒輪結構分析軟件可以通過載荷譜和S-N材料曲線來預測齒輪的壽命。通過對齒輪變形尺寸、應力情況等的分析計算,找到影響齒輪壽命的關鍵因素,從而針對關鍵因素開展刮板輸送機改進優化設計。

圖1 斜齒輪組模型

表1 齒輪基本幾何尺寸

首先根據實際工況,編輯載荷譜,添加實際工況。根據實際工況運行過程分析齒輪的壽命、損傷、應力和安全系數,根據經驗數據設定齒輪基本的壽命為2.0×104h,不同齒輪壽命分析結果如表2所示。通過分析表格中的數據可以初步判定齒輪的壽命、應力都是滿足設計要求的,從而說明齒輪是滿足工作使用要求的。

但是從表3所示的彎曲安全系數可以看出齒輪的彎曲安全系數均大于接觸安全系數,從而說明輪齒更容易發生接觸破壞,而接觸破壞則主要是由于齒輪接觸面的干涉導致。因此,可通過對齒輪齒面進行修形的方法來降低齒輪接觸破壞程度,以此改善齒輪的彎曲和接觸應力。

表2 預測齒輪壽命

表3 齒輪接觸應力、彎曲應力和安全系數

3 齒輪結構修形與仿真分析

在齒輪工作過程中由于制造精度和變形等原因,造成齒輪在工作過程中發生傳動不夠平穩、發生噪聲和振動沖擊等情況。因此,現在對齒輪的傳動精度要求越來越高,加大對齒輪的修形也就顯得尤為重要。2.2節的分析已經可以說明齒輪容易發生接觸破壞,通過提高齒輪的安裝制造精度方法,可以提高齒輪的承載能力、力學性能和延長壽命,接下來將通過軟件的仿真分析對齒輪的齒形進行修形研究。其中,衡量齒輪修形效果的主要指標是通過分析齒輪的傳動線性誤差、單位長度法向載荷、最大接觸應力和齒根應力分布情況等重要參數來進一步說明。

3.1 齒輪修形參數

齒輪修形主要是通過在齒輪嚙合面上修剪一定的材料,使嚙合處不產生干涉,一般通過小齒輪修薄,大齒輪齒根處倒圓角或者只調整小齒輪的齒輪齒形,修剪長度以及外形曲線來達到齒輪修形的目的。因此,確定了此次齒輪修改的主要參數包括齒輪修形長度和修形量,而修形量和修形長度主要通過不同的經驗公式進行調整。Romax Designer軟件是專業的齒輪結構分析設計軟件,可以對齒輪漸開線處進行線性調整、拋物線形調整以及其他適合的形式進行調整。本文通過線性修形方法,通過選擇適當的齒輪修形長度、修形量、齒輪齒面目標形態,開展齒輪齒頂及齒根的修復研究。

3.2 齒輪結構仿真分析

3.2.1 齒輪傳動線性誤差

通過齒輪的傳動線性誤差分析,得到修形前后齒輪傳動精度變化情況,如圖2所示。從圖中可以看出修形前齒輪線性傳動誤差為2.41 μm,修形后齒輪線性傳動誤差為1.8 μm。從而說明齒輪此次修形對線性傳動誤差有明顯改善,可以降低齒輪在傳動過程中產生的噪聲和振動沖擊。

3.2.2 單位長度法向載荷

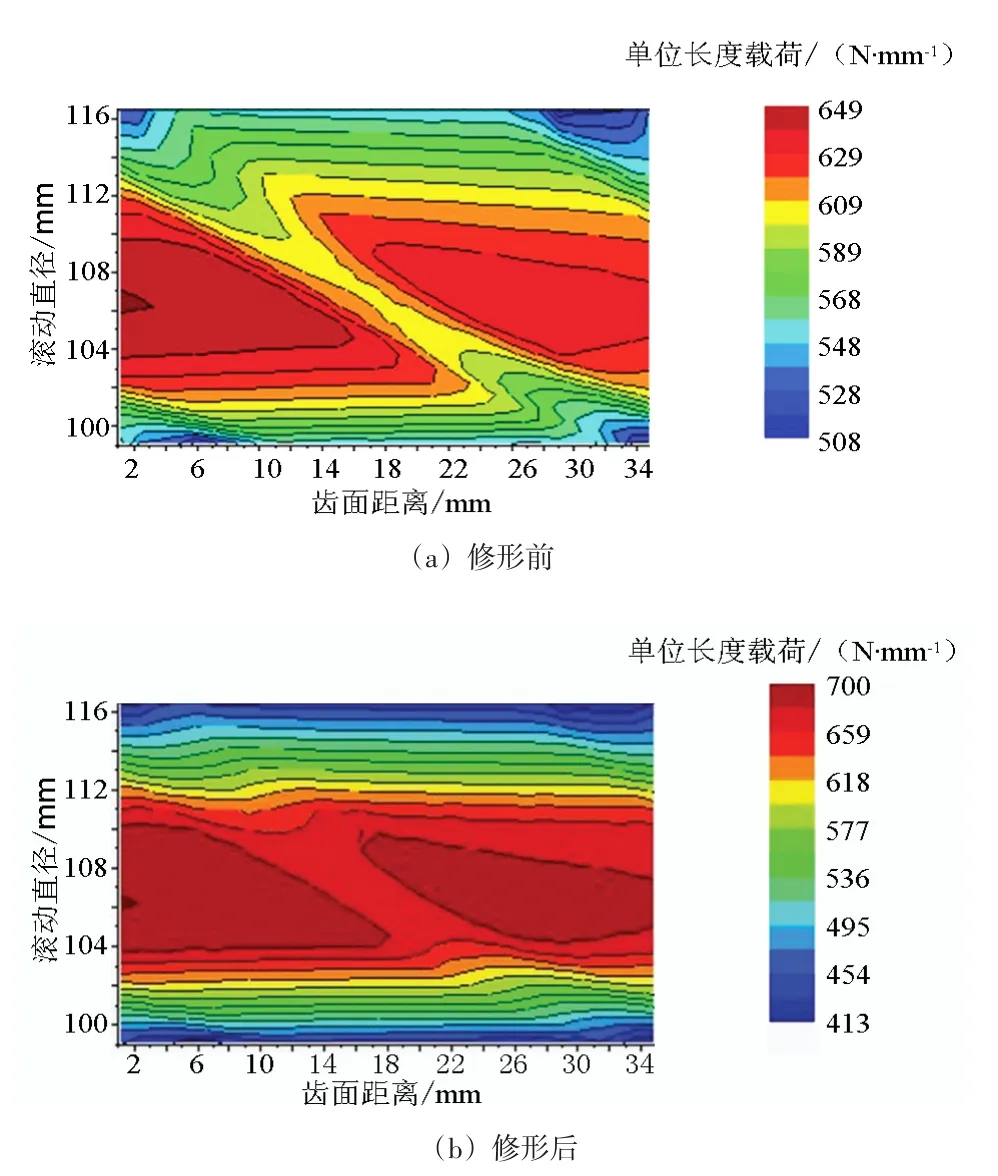

通過齒輪單位長度法向載荷的分析,得到了齒輪在工作過程中應力的分布情況,如圖3所示。通過對比修形前后的單位長度法向載荷可以看出:修形后最小載荷為413 N/m,修形前的最小載荷為508 N/m,而且修形后的載荷分布曲線更加均勻,所以修形后齒輪受力更加合理。因此,采用單位長度法對齒輪進行修改,能大大改善齒輪的受力情況及提高齒輪的工作能力。

圖2 傳動線性誤差對比圖

圖3 單位長度法向載荷對比圖

3.2.3 齒輪最大接觸應力

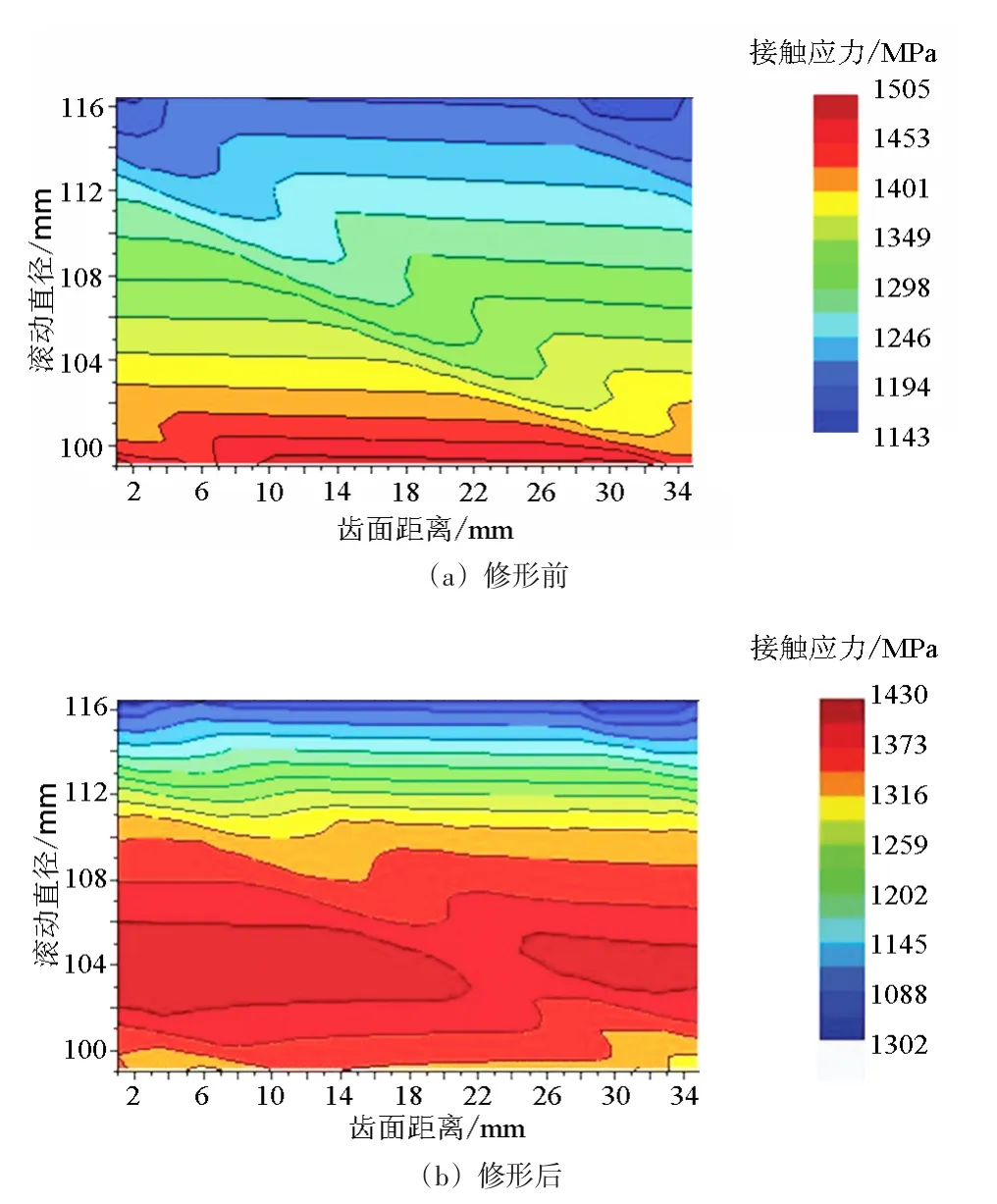

通過對修形前后最大接觸應力進行對比分析,得到了齒輪在工作過程中的動力學性能變化情況,如圖4所示。從圖中可以看出修形后的最大接觸應力為1 430 MPa,相比于修形前降低了75 MPa,而且最大接觸應力不再在齒輪的根部,而是向接觸面移動,在徑向方向上應力更加均勻。從而說明通過修形改善了齒輪的動力性能。

3.2.4 齒輪齒根應力分布

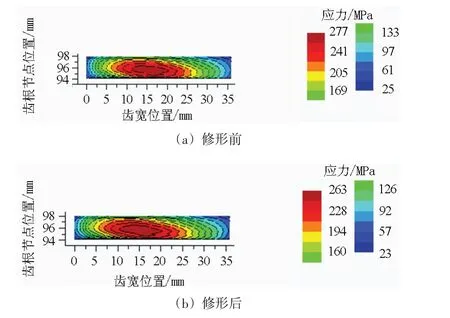

齒輪的齒根處應力過大容易造成應力集中斷裂風險,如圖5所示,通過對齒輪修形前后齒根應力分布的分析可以看出在修形前齒根應力最大值為277 N/mm,修形后齒根應力最大值為263 N/mm,有明顯的下降,提高了齒輪的強度。

圖4 最大接觸應力對比圖

圖5 齒根應力分布對比圖

綜上分析,通過專業的齒輪結構設計軟件Romax Designer對齒輪齒形修形的修形長度和修形量進行分析,在齒輪的傳動線性誤差、單位長度法向載荷、最大接觸應力和齒根應力分布情況等方面有明顯的改善,進而提高了齒輪的傳動穩定性、承載能力和使用壽命,對礦用刮板輸送機的工作效率有了明顯的提高。

4 結束語

在對現有礦用刮板輸送機關鍵零部件齒輪存在主要失效模式進行分析和優化設計基礎上,通過齒輪的壽命分析,找到影響齒輪失效的關鍵因素,通過Romax Designer軟件進行建模,從齒輪修形長度和修形量2個方面開展了齒輪的修形仿真研究,主要對齒輪的傳動線性誤差、單位長度法向載荷、最大接觸應力和齒根應力分布情況進行分析,得出修復后的齒輪具有更高的結構性能,這對提高刮板輸送機的結構性能及使用壽命具有重要作用,也為后期開展齒輪的修復研究提供了參考。