裝配式管廊建造實例

文/圖

蜀龍五期綜合管廊位于成都市主城區,中交第二航務工程局有限公司進行技術創新,研發并成功實施了全國首例預制分片式綜合管廊。

綜合管廊建造技術現狀

目前國內預制分片綜合管廊構件繁雜、沒有通用的構件使得工業化建造難以實現。另外,目前預制綜合管廊節點大多為現澆結構,而綜合管廊節點較多、占比重較大,導致綜合管廊整體預制率不高。

綜上,第一,目前并沒有專門針對綜合管廊節點占比較重、埋深淺、線形長等特點的施工工法。盾構及頂管法造價較高且在節點處的施工復雜,難以推廣。第二,主要在城市修建的綜合管廊對環保要求高,而常規的明挖法施工作業面大、施工時間長、塵土較多,對周邊環境及交通影響大,以人工為主的工藝較為落后。隨著人工成本的增加及綠色建造的需求,需要一種能夠實現預制構件工業化建造、節點預制的標準化綜合管廊,以及一種機械化、綠色化、智能化、信息化的施工工法。第三,目前預制綜合管廊結構類型繁多,單塊預制構件適用性差,各個工程預制構件難以適應工業化建造,綜合管廊節點均為現澆結構且在整個工程中占比較重,拉低了綜合管廊整體的預制率。

蜀龍五期綜合管廊解決方案

為響應國家綠色建造號召,結合綜合管廊建造技術自身的特點并借鑒盾構法、頂管法技術,以及機械化施工、工業化建造的思想,創新了一種地下廊道綠色建造技術。該技術包括可實現工業化制造的標準化預制管廊、同步流水機械化施工工法,以及無需基坑圍護結構的自支護管廊施工專用裝備。

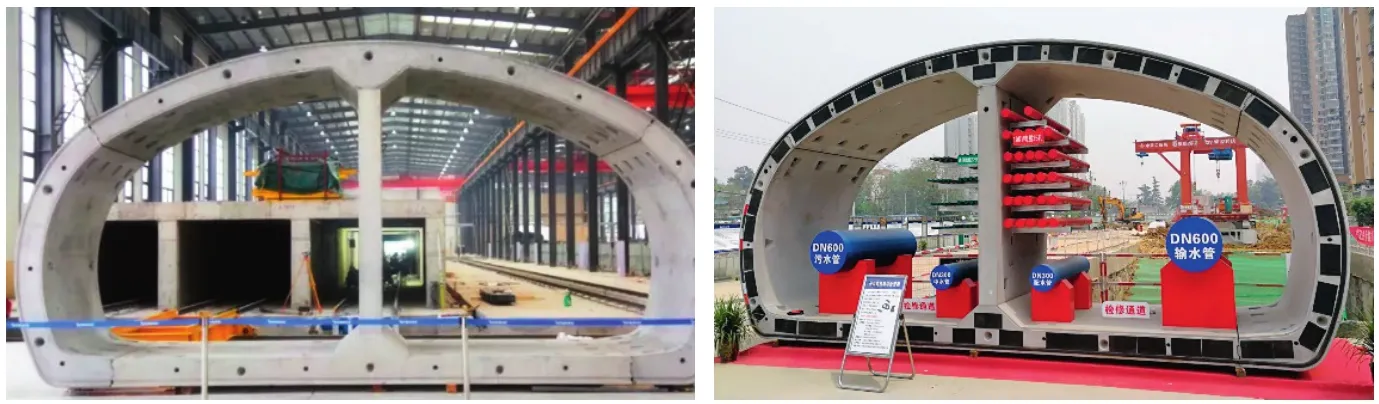

組圖: 試拼成環

經中國公路學會組織評價,中交第二航務工程局有限公司承擔的成都蜀龍五期成套關鍵核心技術達到國際領先水平。項目成果已授權專利15項(其中發明專利9項),發表學術論文4篇。本成果獲2019年度中國公路學會科學技術獎一等獎,研發的裝備榮獲中國節能協會特等獎。

國內自支護裝配式一體化地下管廊建造技術的誕生

早在2016年9月,中交第二航務工程局有限公司就開始了這項創新研究。針對近年城市綜合管廊建設這一新領域,中交二航局以施工為切入口,向上游延伸到管廊結構型式的設計創新,同步進行專用施工裝備的研發。以局技術中心為研發龍頭,調動局內結構公司、裝備公司和武港院共同參與研發,并由結構公司負責設備制造,裝備公司監造。

管廊結構的創新

始發基坑

矩形的、圓形的管廊,或許早已司空見慣,但馬蹄形的僅此一家。這種天圓地方、上拱下平的管片,只能預制,不能現澆,而且預制也對模具有著相當高的要求。在研發過程中,主創們拋棄了傳統的結構型式,經過反復核算,最終確定這個既實用又美觀的馬蹄形,但也選了一條最不好走的路。在管片拼裝成馬蹄形的過程中,如何確保管片間的凹凸榫精準對位、如何快速完成管片間的螺栓穿插及擰緊、如何快速完成管環間的對接等,都是始發過程中遇到的問題。由于這次的創新是全產業鏈的,即管片的設計、生產及施工都是內部可控的。于是,項目成員從各個環節找尋最佳的解決辦法。通過預制時預埋精準的吊裝孔,利用其重力引導,便完成了凹凸榫的精準對位;通過優化施工細節,明確的工序交底,管片間的螺栓穿插及擰緊在第二環時效率就提高了一倍;通過一套簡潔但高效的牽引結構,管環之間的連接暢通無阻。

施工裝備的創新

有了好瓷器,不能沒有金剛鉆;有了獨一無二的管片結構,當然要有一個相映成輝的施工裝備——地下管廊拼裝掘進機。掘進機由三艙組成,各艙鉸接,能夠擬合轉彎半徑300米的地下管廊曲線,并提供了干燥的管片拼裝空間。10月初,掘進機就逐步進入施工現場。“逐步”是因為裝備太大,只能分段運抵施工現場,再經現場組拼,方能施工。從組裝到始發,從零散的部件到慢慢聚成龐然大物的過程中,最棘手的莫過于地基的不均勻沉降了。當掘進機在最重的一個70噸結構段下放至始發坑時,監測人員告知該結構存在傾斜,而原因就是地基的不均勻沉降。倘若設備整體拼裝成形了,那么不均勻沉降是可以適應的。但結構段之間的拼裝,特別是掘進機前后兩艙之間的防水密封處的接合,就需要精確控制了。全體成員集思廣益,想到了一個古老但實用的辦法——先讓需要接合的結構段下放到始發坑,并在結構段底部塞圓鋼,調整標高的同時,方便滑移。當兩個結構段達到接合需要的精度時,便提前完成接合工作,然后再進行其他拼裝工作。敢這樣改變安裝步驟,正是因為主創人員們全程參與掘進機的研發、制造與安裝,深知掘進機的脾性,方能靈活處理。

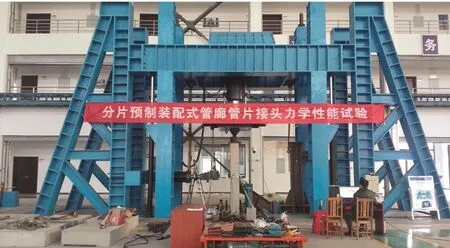

分片預制裝配式管廊接頭力學試驗

通用分片結構

構件吊裝

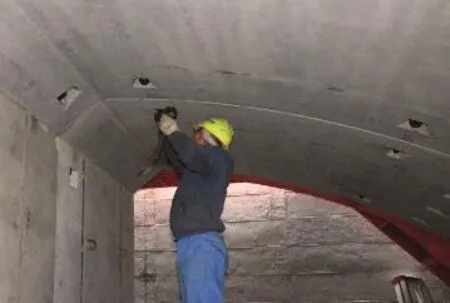

構件拼裝

頂推成型管廊

土方回填

施工方法的創新

瓷器有了,金剛鉆也有了,剩下的就看技藝了。傳統的施工方法,費時費力,新工法將幾個工序組合到一起,同步施工,則省時省力。但在實現理想之前,有幾個坎得邁過去。第一環施工過程中,最重要的關口莫過于將拼成環的管片推出掘進機,在與反力架連接后,又能準確地將掘進推到目標位置。這個過程是單向的,不可逆的,所以必須謀定而后動。在精確測取掘進機的位姿后,反力架安裝時做了相應調整,以確保管片上的螺栓孔能精確對位。管片推出過程中,監測人員高頻報告測量結果,在毫米級的控制下,管片順利與反力架連接。然后,掘進機開始它的第一次掘進。始發坑里,沒有任何東西給掘進機以反向約束,容易造成掘進路線偏擺后不易回調。為了解決這個問題,項目成員在掘進機前方分層回填了不同砂石,問題迎刃而解。待到第二環施工,解決了環與環之間的連接后,始發就算是圓滿完成了。

回想14個月前,項目剛籌謀的時候,諸多的未知和困難需要解決。正因為如此,始發才有了讓人心神安定的力量。

蜀龍五期綜合管廊創新成果

自主研發了自支護裝配式一體化施工裝備

利用裝備本身的強度和剛度代替傳統的基坑圍護結構,避免了圍護結構造成的資源浪費,降低了工程成本;裝備通過液壓系統、鉸接系統和監控測量系統實現管廊平縱曲線的擬合,實現了移動施工,將施工作業面的長度控制在百米內,改變了傳統施工大開挖,占地面積大、時間長的不足;使用該裝備實現了綜合管廊的全機械化施工,減少了人力。

自支護裝配式一體化施工裝備集成了盾構機、頂管機的工作原理,首次實現了無基坑圍護結構條件下的綜合管廊機械化施工,該裝備整體是鋼材料的箱型結構,具有抵擋土體的能力,土方開挖、構件拼裝、土方回填在艙體內進行,不再需要臨時基坑圍護結構,從根本上改變了傳統基坑圍護結構不能回收利用造成的資源浪費,顯著減少了工程成本。設備本身長度為24米,加上其它施工設備,單個施工作業面的長度在100米以內,單個施工作業面完成后,利用設備的自行走系統完成施工作業面的轉移,解決了傳統施工占地時間長、面積大的不足。

自支護裝配式一體化施工裝備由裝備結構、自行走系統、輔助系統三大部分組成,實現綜合管廊的機械化作業。

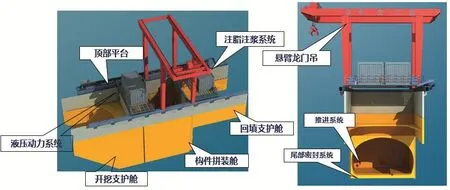

裝備結構。裝備結構由開挖支護艙、構件拼裝艙、回填支護艙、懸臂龍門吊、頂部平臺,每個艙室之間相對獨立,通過計算機對裝備平推、抬頭、低頭、轉向等工況進行結構設計,使結構的剛度能夠滿足一級基坑的要求,從根本上改變了傳統明挖法施工打設SMW、鉆孔樁、地連墻等基坑圍護結構的方式,并且鋼結構可回收再利用,避免了基坑圍護結構造成的資源浪費。

自支護裝配式一體化施工裝備的主要組成

艙室與艙室之間鉸接,可實現裝備在轉彎半徑大于300米情況下的轉向,適用性強。開挖支護艙前部為三角形刃口結構,在液壓油缸的推動下將開挖艙插入土體,為挖機提供作業空間。頂部平臺置于開挖支護艙的上方,加強刃口處的剛度,使得刃口能夠插入較硬的黏土、砂土中,增強裝備的適用性。

自行走系統。自行走系統包括液壓動力系統、推進系統、監控測量系統。推進系統通過控制油缸頂推已拼裝成環的管廊實現裝備自行走的功能,共16條推進油缸分為4個分區,通過控制不同分區的油壓和行程控制裝備轉向、抬頭、低頭的姿態。監控測量系統可分別監測兩艙的各自姿態,換算出兩艙之間的位置關系,實現開挖支護艙、構件拼裝艙的姿態自動控制;實現監控方、調位方和測量方的三方實時數據通訊;實現預制構件自動化、信息化調位安裝。

輔助系統。輔助系統由鉸接系統、夾持系統、注漿注脂系統組成,主要作用是實現施工工程中的裝備轉向、構件定位、填充裝備與地層間的間隙,輔助完成機械化施工。

首次實現了無基坑圍護結構條件下的移動支護式機械化施工,裝備操作僅需4人,對比傳統建造技術降低了工程造價10%以上,節約人力資源60%以上,單次施工用地長度可控制在100米以內,2周即可恢復單次施工用地交通,極大地降低了施工對城市交通的影響。

發明了土方開挖-構件拼裝-土方回填同步流水施工工法

通過采用自支護裝配式一體化施工裝備施工使得土方開挖、構件拼裝、土方回填之間沒有干涉,形成流水,消除了各個工序之間的搭接時間,實現了快速施工。開挖的土方可直接用于回填,減少了土方外運放量,有利于環保。

該工法流程包括:第一,在管廊的起始端位置開挖長條形始發基坑,在始發基坑內組裝;第二,以拼裝成型的首環管廊和始發反力架作為反力支撐,利用構件拼裝艙的頂推油缸將設備整體向前推進;第三,支護艙刃口頂入土體,在支護艙的臨時支護下,地面的反斗挖掘機開挖支護艙內土體;第四,當裝備的推進距離滿足下一環管廊拼裝空間時,停止推進,并在構件拼裝艙內拼裝下一環管廊;第五,在設備向前頂進的同時,支護艙對已安裝好的管廊兩側土體進行臨時支護,在支護艙內同步進行回填、夯實,恢復路面。

在成都蜀龍五期綜合管廊工程中,平均每天施工長度可達10米,施工效率是傳統施工技術的1.5倍。開挖的土方直接用于回填,減少土方外運量60%。

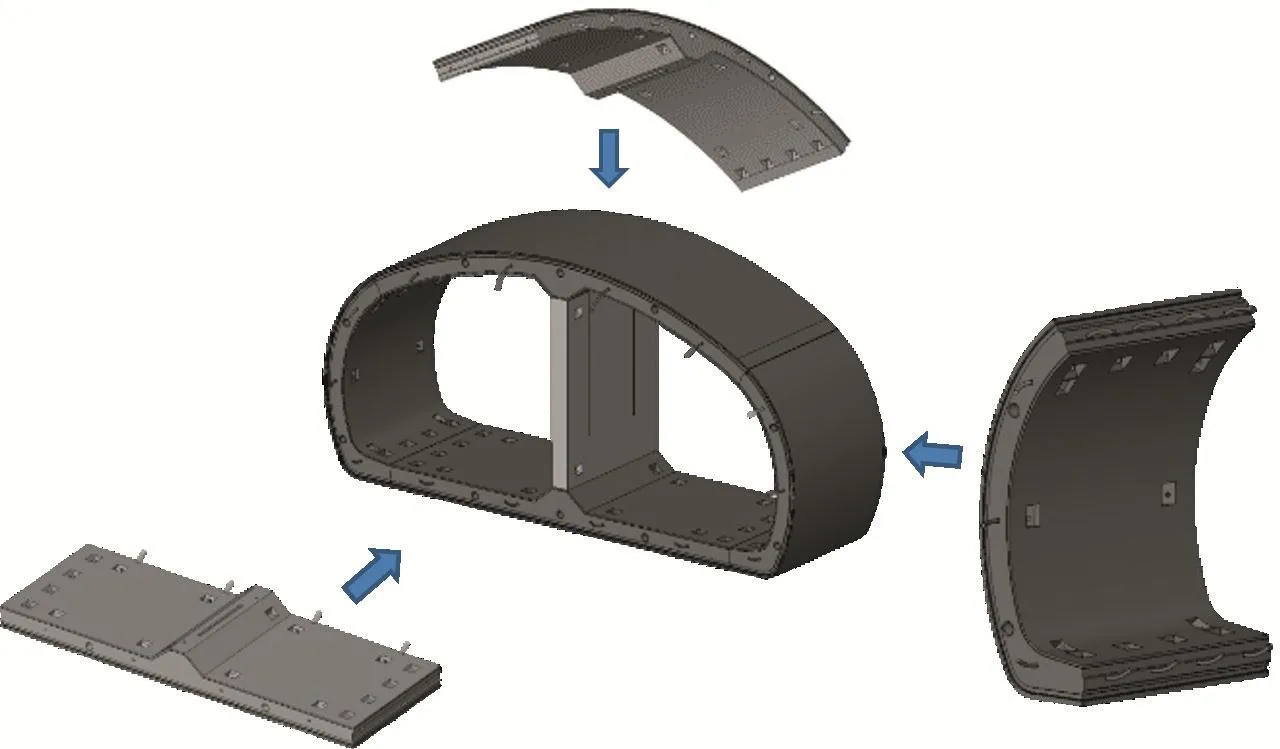

發明了具有標準化構件的馬蹄形預制裝配式綜合管廊結構型式

通過標準化的頂塊、側墻塊、中墻塊和底塊組成單艙及多艙綜合管廊,有利于工業化建造。改變了傳統建造技術節點全為現澆的現狀,將綜合管廊工程的整體預制率從80%提高到95%以上,進一步實現了綜合管廊工程的預制裝配化。

從綜合管廊斷面利用率、受力性能和工業化建造等方面考慮,結合標準化設計的思想設計了由頂塊、側墻塊、底塊和中墻塊組成的單艙及多艙馬蹄形綜合管廊標準斷面型式。采用標準化通用構件,構件可通用于不同斷面、不同艙室的綜合管廊,通過標準化的模具實現標準化生產,改變一個綜合管廊斷面一套模具的“定制化”生產模式,實現預制綜合管廊的工業化制造。

預制節點具有標準化預制側板、預制端板、標準化預制分倉板及疊合板,通過若干側板、端板、分倉板和疊合板拼裝成綜合管廊通風口、投料口、逃生口等節點,從根本上解決常規綜合管廊節點由于大小不一、形狀各異導致預制成本高、預制構件生產困難,實現節點的預制化。

組圖:預制節點施工