某變軌距動車組轉向架軸箱可靠性分析

陳 森,傅茂海,楊昌果,張忠良

(西南交通大學 機械工程學院,四川 成都 610031)

0 引言

近年來我國提出了“一帶一路”的倡議,共建“一帶一路”不僅為世界各國的發展提供了新機遇,同時也為中國開放發展開辟了新天地。共建“一帶一路”的關鍵就是互聯互通[1]。然而我國周邊其他國家的鐵路軌距不盡相同,以俄羅斯為首的東歐主要國家采用軌距為1 520 mm的寬軌鐵路,我國和大多數西歐國家則是采用1 435 mm的標準軌距,能否使鐵路貨車在不同軌道都能實現便利的運輸對我國一帶一路的發展有著重要的意義。

實現鐵路貨車過軌運輸主要有轉運、更換轉向架、采用變軌距轉向架三種模式[2]。其中變軌距轉向架是通過特有的輪對軸箱裝置使輪對內側距可變,從而成功地解決了傳統鐵道車輛在不同軌距不能直接通行的難題。從運行效率考慮,采用變軌距轉向架是上述三者中的最優解決方案。

軸箱是鐵路車輛重要的承載零部件,承受車體垂向載荷,緩解與消減車輛行走過程中由于軌道不平順帶來的橫向、垂向振動和沖擊,是提高車輛運行平穩性及曲線通過性的重要部件之一,其質量性能直接關系到車輛的運行品質及行車安全[3]。變軌距轉向架軸箱是轉向架中十分重要的部件,對車輛安全運行起著至關重要的作用[4]。本文基于ANSYS仿真軟件對某變軌距動車組轉向架軸箱的可靠性進行分析。

1 軸箱結構及有限元模型

軸箱體為鑄造件,主結構由上殼體、下殼體和端蓋等部件組成。軸箱采用轉臂式定位,輪對與構架間的橫向及縱向相對位移依靠轉臂的彈性變形實現。轉臂式軸箱便于拆裝,其定位剛度可以獨立設置,能更容易地滿足高速動車組的需要。轉臂橡膠節點使用壽命高,需要維護的時間少[5-6],因此,目前轉臂式軸箱在動車組及城市軌道交通車輛中應用廣泛。本文研究的轉臂軸箱的上殼體和下殼體選用符合歐洲標準DINEN1563∶2012“Foundin-Spheroidal graphite cast irons”要求的EN-GJS-400-18-LT材料制造。

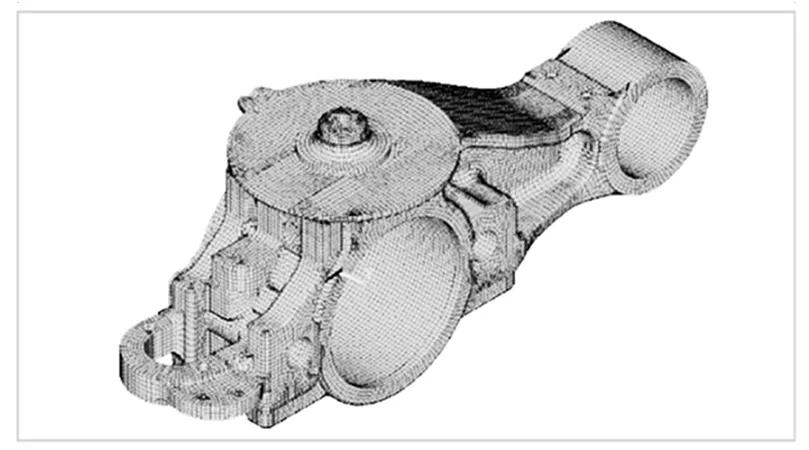

本文利用ANSYS仿真軟件建立了轉向架軸箱的有限元模型。軸箱體有限元分析模型采用空間笛卡爾坐標系,X軸指向車輛運行前方,Y軸與線路方向相垂直,Z軸垂直于軌道平面,其正方向為豎直向上。本文采用梁單位模擬轉臂芯軸與螺栓。軸箱體采用8節點實體單元Solid45和20節點實體單元Solid95進行離散,共離散為1 192 886個節點,形成實體單元973 809個。軸箱體有限元模型如圖1所示。

圖1 軸箱體有限元模型

2 軸箱強度計算

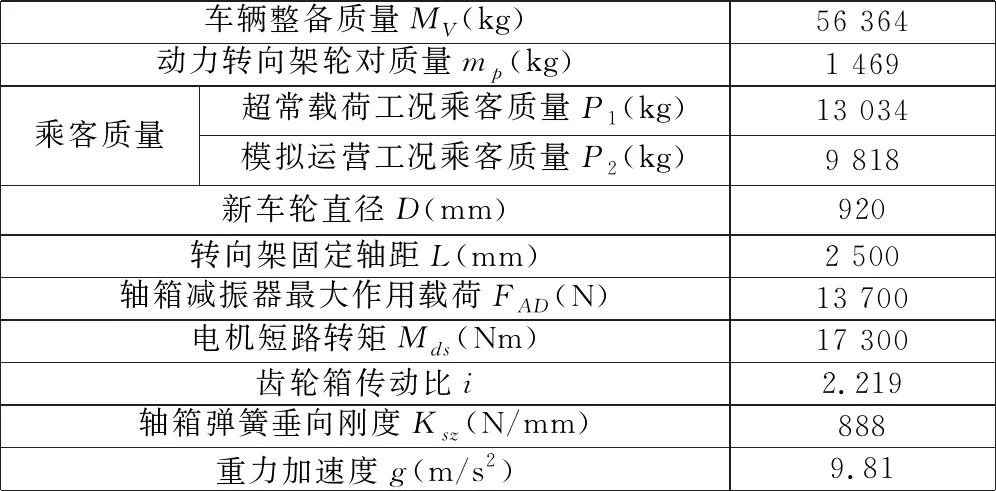

本文依據歐洲標準BSEN13749∶2011,對軸箱在超常載荷工況下的靜強度和在模擬運營工況下的疲勞強度進行評估。軸箱體強度計算基本參數見表1。

表1 軸箱體強度計算基本參數

2.1 超常載荷工況

在超常載荷工況下,軸箱體所承受的載荷主要包括垂向載荷、橫向載荷、斜對稱載荷及縱向載荷。特殊超常載荷工況包括過軌和減振器作用工況。

在超常載荷工況下,軸箱體承受的垂向基本載荷Fz(N)由動力轉向架軸箱體承受的超常垂向靜載荷確定,即:

(1)

根據標準規定,軸箱體在超常載荷下所承受的垂向載荷為1.4Fz,當軸箱一側完全失載時,軸箱體所承受的最大垂向力為2Fz。

每條輪對所承受的超常橫向載荷Fymax(N)由式(2)確定:

(2)

超常載荷工況下的斜對稱載荷Ftmax(N)按對應線路扭曲量為10‰時的載荷取值,即:

Ftmax=0.01·L·Ksz/2.

(3)

軸箱體在超常載荷工況下的縱向載荷取動力轉向架在電機短路時的輪軌間縱向載荷Fxmax(N),即:

Fxmax=1.3·Mds·i/D.

(4)

在超常載荷工況下,減振器載荷按其最大作用載荷的2倍取值。

2.2 模擬運營工況

在模擬運營工況下,軸箱體主要承受垂向、橫向、縱向和斜對稱載荷的作用。特殊模擬運營載荷工況包括過軌和減振器作用工況。

在模擬運營載荷工況下,軸箱體承受的垂向基本載荷FzF由動力轉向架軸箱體承受的垂向靜載荷確定,并考慮車體側滾、浮沉運動引起的載荷變化。垂向基本載荷由下式計算:

(5)

在模擬運營載荷工況下,車體側滾運動引起的垂向載荷變化通過側滾系數α考慮,取α=0.15;浮沉運動引起的垂向載荷變化通過浮沉系數β考慮,取β=0.2。在計算過軌工況時,僅考慮浮沉系數β的影響。

在模擬運營工況下,每個輪對承受的橫向載荷為:

(6)

模擬運營工況下的斜對稱載荷按對應線路扭曲量為5‰時的載荷取值,即:

Ft=0.005·L·Ksz/2.

(7)

在模擬運營載荷工況下,軸箱體縱向載荷取車輛小半徑曲線通過工況下的輪軌間縱向載荷,即:

Fx=0.05(4Fz+2mpg).

(8)

在模擬運營工況下,減振器載荷按其最大作用載荷取值。

2.3 結構強度評估方法

2.3.1 結構靜強度評估方法

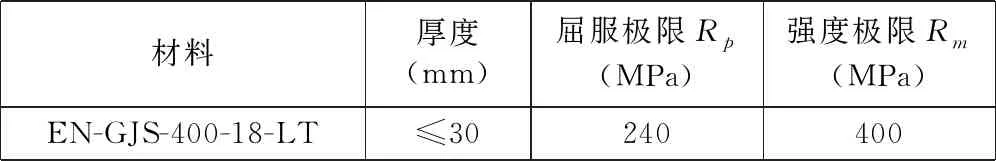

根據標準要求,軸箱體各部件在各超常載荷工況下產生的最大von_Mises應力不得超過材料的屈服極限。軸箱體材料的力學性能見表2。

表2 軸箱體材料力學性能

2.3.2 結構疲勞強度評估方法

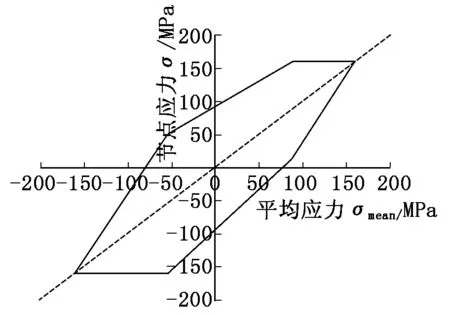

基于裂紋擴展方向與最大主應力方向垂直的基本現象,國際鐵路聯盟研究試驗委員會給出了將多軸應力轉換為單軸應力的方法[7]。計算時,首先獲得各節點在各模擬運營計算工況下的應力分布,尋找最大拉伸主應力及其方向;然后,將節點在其余工況下的應力向最大主應力方向投影,并獲得最小應力。最后,將計算得到的節點應力循環特征點入Goodman曲線(如圖2所示),以此來評估結構的疲勞強度。

圖2 球墨鑄鐵EN-GJS-400-18-LT的Goodman-Smith疲勞曲線

2.4 靜強度計算結果

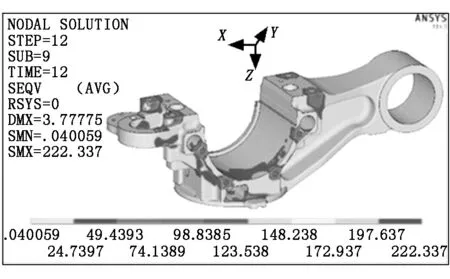

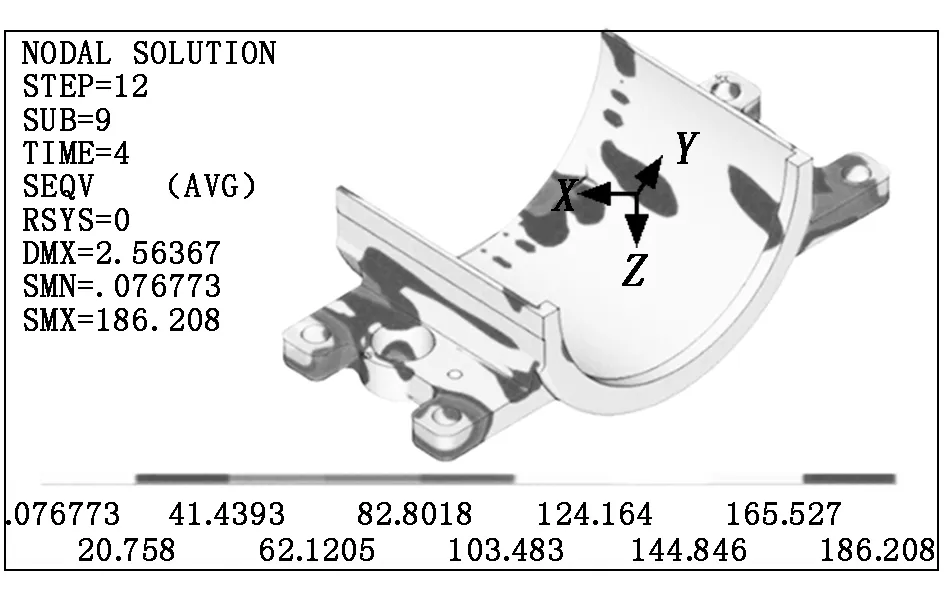

靜強度計算結果如圖3、圖4所示。計算結果表明:在各超常載荷工況下,上殼體最大應力為222.337 MPa,位于減振器座下表面區域;下殼體最大應力為186.208 MPa,位于上下殼體連接螺孔處。上、下殼體各節點應力均小于材料屈服極限,結構靜強度滿足標準要求。

圖3 上殼體高應力分布圖

圖4 下殼體高應力分布圖

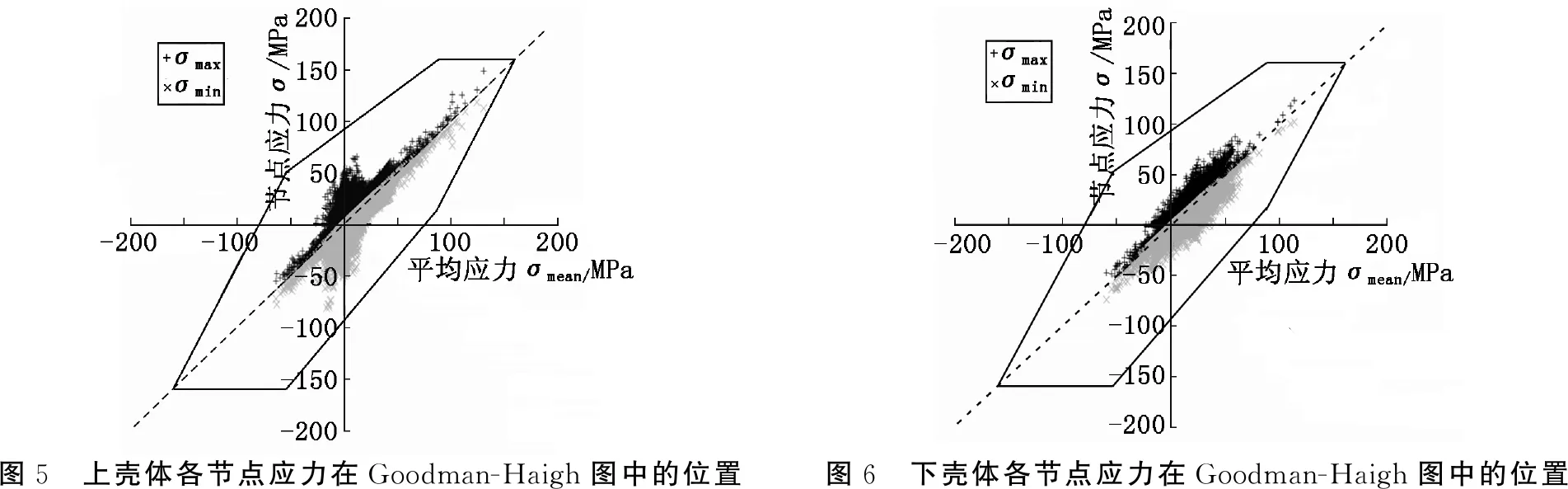

2.5 疲勞強度計算結果

對模擬運營工況下的上、下殼體應力分布進行考察,各節點在Goodman-Haigh圖中的位置如圖5和圖6所示,分析結果表明上、下殼體結構疲勞強度滿足要求。

3 結束語

(1) 利用有限元分析軟件ANSYS建立了變軌距動車組軸箱有限元分析模型,介紹了該變軌距轉臂軸箱的結構特點及相關參數,根據EN13749∶2011確定了軸箱所受載荷的大小并制定了軸箱載荷工況組合。

(2) 介紹了變軌距轉向架軸箱靜強度和疲勞強度分析方法,計算分析了軸箱在垂向力、縱向力和橫向力作用下的應力分布。

(3) 計算結果表明:軸箱體結構靜強度與疲勞強度均滿足BSEN13749∶2011標準的要求。