基于MATLAB施釉機(jī)器人噴槍噴涂仿真及實(shí)驗(yàn)研究

牛 壯,霍 平

(華北理工大學(xué) 機(jī)械工程學(xué)院,河北 唐山 063210)

0 引言

為了不斷適應(yīng)社會(huì)需求和滿足新的施釉噴涂作業(yè)標(biāo)準(zhǔn),實(shí)現(xiàn)噴涂的高效率和低成本的生產(chǎn)目標(biāo),越來(lái)越多的研究工作者開(kāi)始將目光匯聚到噴涂機(jī)器人噴槍參數(shù)的優(yōu)化仿真方面[1-2]。本文對(duì)施釉機(jī)器人噴槍在噴槍參數(shù)確定的情況下進(jìn)行噴涂仿真和實(shí)驗(yàn)研究,通過(guò)實(shí)驗(yàn)對(duì)仿真結(jié)果進(jìn)行驗(yàn)證。

1 施釉機(jī)器人噴槍參數(shù)仿真及實(shí)驗(yàn)研究的方案設(shè)計(jì)

本研究主要是探究噴槍參數(shù)對(duì)噴涂質(zhì)量的影響,只在噴槍垂直于噴涂平面的情況下進(jìn)行研究分析。施釉機(jī)器人噴槍參數(shù)優(yōu)化仿真及實(shí)驗(yàn)研究主要包括5個(gè)方面,如圖1所示。

圖1 方案設(shè)計(jì)流程圖

2 噴槍數(shù)學(xué)模型的建立

2.1 噴涂質(zhì)量影響因素分析

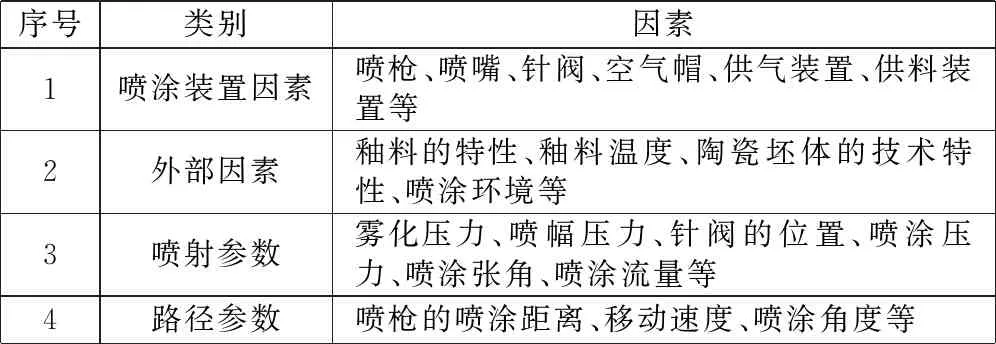

釉料涂層厚度的形成過(guò)程是一個(gè)較為復(fù)雜的物理過(guò)程,因此影響釉料涂層厚度的因素多種多樣。總體來(lái)說(shuō)影響釉料涂層厚度的因素可以分為4類[3],如表1所示。

第一類和第二類影響因素分別是噴涂裝置加工制造和外部環(huán)境,對(duì)于實(shí)際的施釉來(lái)說(shuō)這兩部分是不易控制的,因此其對(duì)于噴涂質(zhì)量的影響可以不進(jìn)行分析。第三類和第四類影響因素對(duì)于涂層釉面質(zhì)量影響較大的主要有霧化壓力、噴幅壓力、噴涂壓力、噴涂張角、噴槍的移動(dòng)速度和噴涂距離,這些參數(shù)在具體的實(shí)驗(yàn)中可以通過(guò)儀器和儀表進(jìn)行控制和觀察,因此在噴涂實(shí)驗(yàn)過(guò)程中可以通過(guò)控制這6個(gè)參數(shù)進(jìn)行穩(wěn)定的噴涂實(shí)驗(yàn)。

2.2 噴槍數(shù)學(xué)模型的理論分析和求解

在平面上進(jìn)行噴涂仿真時(shí),噴槍的數(shù)學(xué)模型根據(jù)涂層的釉料分布情況主要有拋物線分布模型、β分布模型和橢圓雙β分布模型[4]。

表1 影響噴槍噴涂厚度的因素

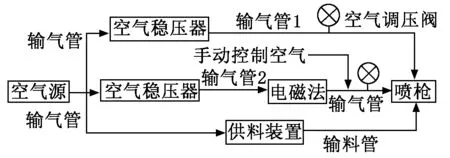

按照實(shí)驗(yàn)要求并與工廠實(shí)際施釉情況相結(jié)合,搭建施釉機(jī)器人噴槍參數(shù)仿真及實(shí)驗(yàn)研究的實(shí)驗(yàn)平臺(tái)。該實(shí)驗(yàn)平臺(tái)主要由三坐標(biāo)機(jī)器人、噴槍及管路與儀器儀表等組成,如圖2所示。

圖2 噴涂實(shí)驗(yàn)平臺(tái)結(jié)構(gòu)框圖

實(shí)驗(yàn)平臺(tái)搭建完畢后進(jìn)行定點(diǎn)噴涂,根據(jù)噴涂涂層的形狀分布和厚度分布情況可知,該實(shí)驗(yàn)平臺(tái)的噴槍噴涂模型符合雙β分布模型。涂層區(qū)域內(nèi)任意一點(diǎn)單位時(shí)間內(nèi)的涂層厚度計(jì)算公式為:

(1)

為了方便計(jì)算將式(1)中的參數(shù)βx-1和βy-1,用參數(shù)β1和β2代替,則雙β分布的數(shù)學(xué)模型變?yōu)椋?/p>

(2)

要想確定具體的噴槍模型需要求解β1和β2分布指數(shù),這就需要通過(guò)對(duì)點(diǎn)噴涂的區(qū)域測(cè)量其長(zhǎng)、短半軸的長(zhǎng)度。表2為橢圓形涂層的長(zhǎng)、短半軸長(zhǎng)度測(cè)量信息。

表2 橢圓形涂層長(zhǎng)、短半軸測(cè)量結(jié)果 mm

由表2可知:5次測(cè)量結(jié)果取平均值后得到噴涂的橢圓形區(qū)域長(zhǎng)、短半軸的長(zhǎng)度分別為259 mm和125.6 mm。通過(guò)利用三坐標(biāo)測(cè)量?jī)x對(duì)噴涂涂層幾個(gè)特殊的點(diǎn)進(jìn)行厚度測(cè)量得到的數(shù)據(jù),以及測(cè)量涂層得到的長(zhǎng)短半軸的值可以求解出分布指數(shù)為β1=2.995、β2=2.103,因此噴槍的基礎(chǔ)數(shù)學(xué)模型得到了確立。

3 噴涂實(shí)驗(yàn)及仿真實(shí)驗(yàn)對(duì)比分析

3.1 噴定點(diǎn)噴涂實(shí)驗(yàn)

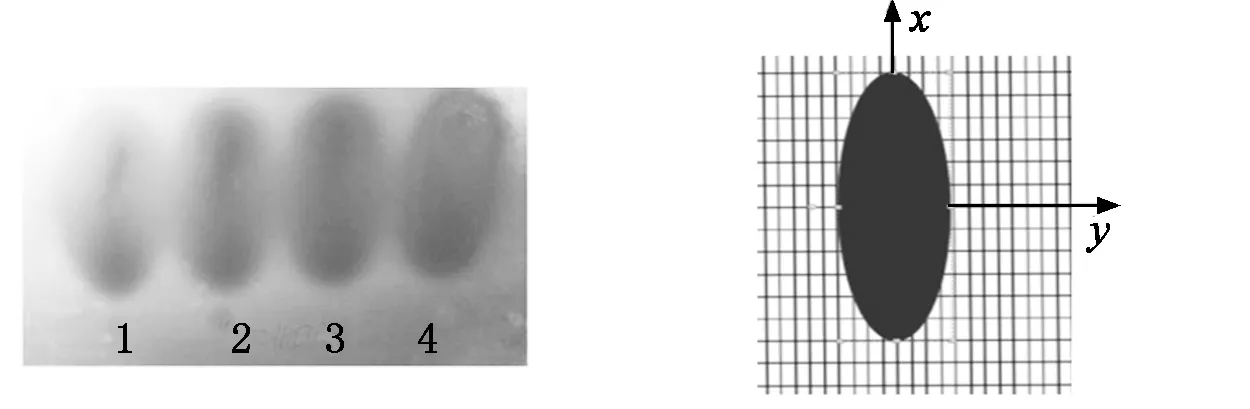

將各項(xiàng)參數(shù)設(shè)置到合理的噴涂范圍內(nèi)進(jìn)行噴涂實(shí)驗(yàn),確保可以得到相對(duì)規(guī)整的涂層區(qū)域,圖3為進(jìn)行4次點(diǎn)噴涂實(shí)驗(yàn)所得到的橢圓形涂層。

為了準(zhǔn)確測(cè)量噴涂區(qū)域內(nèi)涂層的厚度,選擇噴涂形狀較為規(guī)整的區(qū)域進(jìn)行測(cè)量,即選擇涂層2作為測(cè)量的涂層區(qū)域。首先利用三坐標(biāo)測(cè)量?jī)x掃描涂層2得到點(diǎn)云數(shù)據(jù),然后將其導(dǎo)入MATLAB軟件形成平面涂層,并對(duì)形成的平面涂層按照x方向和y方向5 mm×2 mm的網(wǎng)格進(jìn)行劃分得到測(cè)量點(diǎn),如圖4所示。為了減少測(cè)量的次數(shù),只對(duì)x軸和y軸上的測(cè)量點(diǎn)進(jìn)行涂層厚度測(cè)量。

圖3 點(diǎn)涂實(shí)驗(yàn)噴涂效果 圖4 涂層2測(cè)量點(diǎn)分布情況

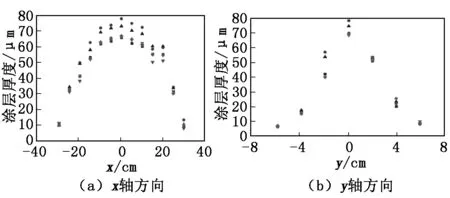

對(duì)測(cè)量點(diǎn)進(jìn)行厚度測(cè)量,每個(gè)測(cè)量點(diǎn)進(jìn)行5次的厚度測(cè)量后取平均值,以確保測(cè)量的準(zhǔn)確性,計(jì)算得到涂層每個(gè)測(cè)量點(diǎn)的真實(shí)厚度,如圖5所示。

3.2 噴定點(diǎn)噴涂仿真實(shí)驗(yàn)

按照相同的參數(shù)設(shè)置在MATLAB軟件中進(jìn)行仿真實(shí)驗(yàn),仿真結(jié)果如圖6所示。

3.3 對(duì)比分析

為了更加直觀地觀察仿真模型預(yù)測(cè)得到的厚度與真實(shí)噴涂實(shí)驗(yàn)得到的涂層厚度之間的關(guān)系,將圖5和圖6在同一個(gè)坐標(biāo)系下進(jìn)行表示,如圖7所示。

由圖7可以發(fā)現(xiàn):仿真分析得到的涂層厚度與實(shí)驗(yàn)測(cè)量得到的涂層厚度相吻合,證明了噴槍基礎(chǔ)模型的正確性,利用該模型能夠預(yù)測(cè)定點(diǎn)噴涂區(qū)域內(nèi)任意一點(diǎn)的釉料涂層厚度。

圖5 x軸和y軸方向涂層測(cè)量點(diǎn)厚度分布情況

圖6 x軸和y軸方向仿真涂層厚度分布情況

圖7 仿真和實(shí)驗(yàn)涂層厚度分布情況對(duì)比

4 總結(jié)

本文采用MATLAB軟件進(jìn)行了施釉機(jī)器人噴槍參數(shù)仿真及實(shí)驗(yàn)研究。首先確定了噴槍的數(shù)學(xué)模型,進(jìn)而進(jìn)行了平面內(nèi)的噴涂仿真實(shí)驗(yàn)。通過(guò)對(duì)噴涂實(shí)驗(yàn)和仿真實(shí)驗(yàn)結(jié)果進(jìn)行對(duì)比分析,驗(yàn)證了噴槍數(shù)學(xué)模型的正確性,這對(duì)于后續(xù)的噴槍變參數(shù)的仿真和實(shí)驗(yàn)研究具有一定的參考價(jià)值。