旋轉式智能停車庫的設計

趙興仁,吳義維,張 強,張奧翔,高成輝

(1.中國石油大學 石油工訓中心,山東 青島 266400 ;2.中國石油大學 機電學院,山東 青島 266400)

0 引言

隨著私家車和電動車數量的增長,“停車難、停車貴”已經成為一個普遍問題,特別是一些老舊居民小區和商業區,停車位少,造成有車不敢開、不能開、沒處停放的尷尬局面,電動車和機動車相互搶占車位,非法停放、占用消防通道現象日益嚴重。針對傳統車庫車位少、費用高、空間利用率低等弊端,建設立體車庫是城市發展的必然趨勢。旋轉智能車庫系統采用 PLC作為控制核心,保證了系統運行的可靠性;以觸摸屏作為控制界面,實現了立體車庫存取過程控制及管理的智能化[1-2]。

1 車庫設計

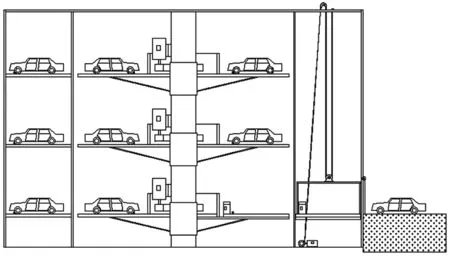

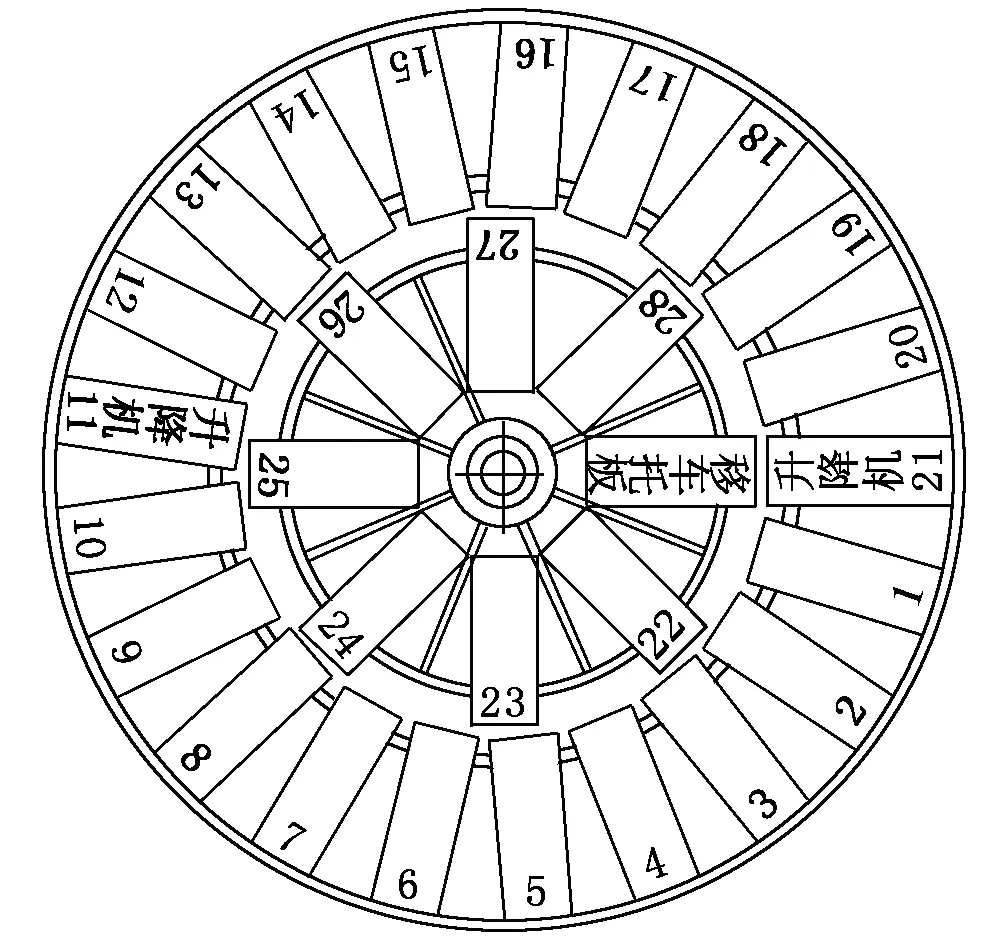

立體旋轉式車庫種類較多,本設計采用外車庫固定、內車庫旋轉的存車模式,它比內外車庫都旋轉的設計結構簡單,易維護,耗能少。旋轉式智能停車庫由升降機、移車托板、旋轉機構、外車庫、內車庫組成,如圖1、圖2所示。車庫設計成內外雙層圓環結構,共3層,外車庫有21個車位,內車庫有8個車位,其中升降機占有2個車位,移車托板占內車庫1個車位,每層共有26個車位,整個停車庫共有78個車位。升降機構的作用是將車輛準確地送到指定層;移車托板將車輛從停車位取出或存入目標車位;每層的內車庫可以單獨旋轉,其中一個車位裝有移車托板。內車庫中心裝有步進電機和齒輪,它控制內車庫的轉動角度,使車位對準升降機或者對準外車庫目標車位。

在外車庫有兩個帶有移車托板的升降機,向內車庫存車時,用戶把車開進升降機,安全檢測通過后,用戶掃微信或刷卡,在控制面板上選擇車輛預存時間,升降機上升到預定層,內車庫旋轉使目標車位對準升降機,移車托板會把車輛推入該停車位。

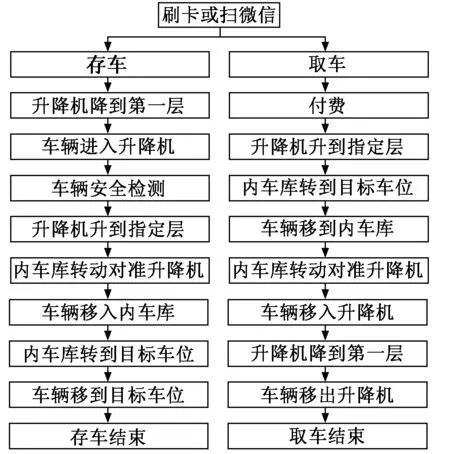

向外車庫存車時,用戶把車開進升降機,安全檢測通過后,用戶掃微信或刷卡,在控制面板上選擇車輛預存時間,升降機到達預定層,內車庫旋轉使帶有移車托板的車位對準升降機,這時,升降機的托車機構把車輛推入內車庫,內車庫再次旋轉到外車庫的目標車位,內車庫的移車托板將車輛推入外車庫車位。取車時,用戶掃微信或刷卡付款,系統將車輛送到入口處,將車取走。存取車流程如圖3所示,系統利用傳感器、步進電機等設備完成車輛的存取動作。

圖1 車庫整體結構

圖2 車庫頂視圖

2 基于PLC的控制系統設計

車庫以PLC為控制核心實現車位檢測、車輛存取及位置信號的讀取。本文采用信捷系列PLC為核心元件,配備步進電機、位置開關等裝置,實現車位的自動檢測并智能化存取車輛。為了精確地控制車庫的旋轉角度,內車庫使用帶有編碼器的閉環步進電機驅動。

圖3存取車流程

PLC首先將車位定義為內部寄存器,如車位1~車位200對應的寄存器地址為M3001~M3200,使用0和1表示無車和有車,寄存器具有斷電保護保存功能,在斷電的情況下能夠保存車位的信息,使得系統能夠在斷電后重新使用。

每個車位后方安裝一個檢測開關,每層及內外環安裝一個檢測開關。車位檢測開關主要是用來檢測車位置的,將開關信號接入PLC的DI點,通過此信號來給PLC內部寄存器賦值(0和1分別表示無車和有車)。

存車時,PLC首先按照M3001~M3200的順序來分配車位,按照M3001無車,優先安排停放在M3001,依此類推M3002,…。分配好車位后,PLC控制電機將車輛運送到該車位,運動控制位置信號由每層及內外環的檢測開關獲取。

取車時,先刷卡,讀取信息,由PLC確定車輛的位置,然后控制電機將車輛取出。

3 存車路徑的優化

3.1 存車策略

對于同層車位,外車庫車位號是1~20,內車庫車位號是22~28。控制系統將車庫分為三部分,對應車庫的一層,每個車庫設有檢測開關,檢測開關對應著車位號1,2,3,…,28。

存車策略有多種,本方案采取耗能少和就近存車的原則,即先存外車庫后存內車庫,先低層后高層。對于外車庫存車,首先使用升降機兩側的車位,由近及遠存滿1、2層外車庫后,再存3層外車庫,最后是1~3層內車庫;外車庫存車的順序是:升降機21負責存取兩側的車位號:1,2,3,4,5,6,17,18,19,20;升降機11負責存取車位號:7,8,9,10,12,13,14,15,16。對于內車庫,由于汽車重,為保持內車庫旋轉時的平衡性和穩定性,采用對稱存車,存車順序是22→26,23→27,24→28,最后存25,電動自行車較輕可以依據車位序號存取。

用戶存車時,要在存車面板上選擇預存時間,大約存多長時間后取車。車庫1、2層存放預存時間小于2 h的車輛,3層存放預存時間大于2 h的車輛,這樣,低層車位利用率高,存車時間最短,減少客戶等待時間。

3.2 優化內車庫旋轉方向

內車庫相對于目標車位的旋轉方向影響車庫的運行效率,這里要設置內車庫最小旋轉角度。同層車位編號如圖2所示,車位總數為26 。假設外車庫車位數為N(N≤19),外車庫每取1次車,內車庫移車托板運行2次,移車托板不工作時要轉到升降機11或者升降機21處,即外車庫取車起點的車位號為a(a=11或a=21),取車終點車位號為b(b≤20且b≠11),內車庫移車托板旋轉電機路徑函數根據起點和終點編號決定旋轉電機的旋轉方向以使旋轉角度最小。

旋轉電機路徑函數f(a,b)定義為:

若b>a,且N≥2(b-a),則f(a,b)=b-a,電機順時針旋轉;若b>a,且N<2(b-a),則f(a,b)=N-(b-a),電機逆時針旋轉;若b 對于智能立體車庫而言,存取車時間的長短直接反映了設備的利用率和效益。用戶接受服務的順序是先到先服務。 自動存車系統屬于隨機離散型系統,在系統運行過程中,單位時間內到達的用戶數和用戶到達時間都是隨機變量,存車效率與車輛位置有關,存車模式有多種,本車庫運行分為兩種模式:一種是只有一個出入口存取,另一個出入口沒有車輛存取; 另二種是兩個出入口同時存取車輛。內車庫存車順序是固定的,存車時間也是固定,外車庫存車時間不確定,每次完成存車后移車托板會返回到升降機處待命,以供下次車輛直接存取。其中,一個出入口運行存車耗時最短,兩個出入口同時運行且在同一個外車庫上存取車輛耗時最長。 假設停車庫升降機A和B在入口處的地址為(0,1),初始地址是(0,c)和(0,d),兩輛車取車地址分別為(m1,n1)、(m2,n2)。其中c、d、m為停車庫層號(c=d=m=1,2,3),n為車位號(1,2,…,26)。在同一層內車庫里同時取這兩輛車的位移路徑是(0,c)→(m1,n1)→(0,1);(0,d)→(m2,n2)→(0,1)。設t1為升降機單層運行所用時間,為常數;t2為移車托板轉過一個車位所用時間,為常數;t3為移車托板搬運車輛運行所需要的時間,為常數。外車庫存取一輛車移車托板要運行2次,時間是2t3;內車庫轉動2次,時間是2t2。則升降機A取車耗時為: tc=(c-1)t2+2t2f(a1,b1)+2t3+(c-1)t1= 2[(c-1)t1+f(a1,b1)t2+t3]. 其中:a1為針對第一輛車外車庫取車起點的車位號;b1為第一輛車取車終點車位號。 升降機B取車耗時為: td=(d-1)t2+2t2f(a2,b2)+2t3+(d-1)t1= 2[(d-1)t1+f(a2,b2)t2+t3]. 其中:a2為針對第二輛車外車庫取車起點的車位號;b2為第二輛車取車終點車位號。 總時間為: t=tc+td=2[t1(c+d-2)+f(a1,b1)t2+ f(a2,b2)t2+2t3]. 在外車庫取車時,相鄰兩車位間的角度是360°/21=17.14°,步進電機的步距角為1.8°,細分驅動器工作在4細分狀態時,就是1.8°/4=0.45°,給38個脈沖就是0.45°×38=17.1°。步進電機經齒輪帶動內車庫、升降機運行,可以設定t1=5 s,t2=5 s,t3=12 s,兩部升降機同時運行到第2層取2輛車,1號車的車位號是7,2號車的車位號是17,移車托板車位號11。先取1號車,有a1=11,b1=7,滿足條件:若b tc=2[(c-1)t1+f(a1,b1)t2+t3]=2[5+20+12]=74 s. 1號車取完后,移車托板會停在11號升降機處待命,這時內車庫轉動取車位號17的2號車。在程序設置中2號車由21號電梯送到出入口,那么a2=17,b2=21,滿足條件:若b>a且N≥2(b-a),則f(a,b)=b-a,電機順時針旋轉。這里f(a2,b2)=21-17=4,取車時間是: td=2[(d-1)t1+f(a2,b2)t2+t3]=2[5+20+12]=74 s. 移車托板先由11號轉到17號再到21號車位,從11號到17號要經過6個車位,轉動的時間是: t0=t2=(17-11)=30 s. 總時間為t=tc+td+t0=178 s. 上面兩個數據表明,從車庫的第二層取第一輛車要74 s,第二輛車要196 s,用戶等待的時間略長,同一層取車離移車托板距離遠的車位取車時間長,離移車托板距離近的車位取車時間短,第一層取車時間小于74 s,第三層取車時間大于74 s,所以采取就近存車、低層存車的原則耗時最短,能顯著提高車庫的運行效率。 旋轉智能車庫外車庫固定,內車庫旋轉存車,結構簡單,運行可靠,耗能少,占地面積小,存車多。通過模型試驗,表明存車運行可靠,實現了智能化、安全化、高效化、無人化管理,該車庫安裝在地下或地上均可,可以存取電動自行車或汽車。3.3 驗證存取車時間

4 結束語