基于高壓噴氣的FOCKE FX703內框卡紙剔除裝置設計

袁戰偉,李 丹,周 明,嚴 濤,劉 巍,徐 陽

(紅云紅河集團 昆明卷煙廠,云南 昆明 650202)

0 引言

昆明卷煙廠新引進并投入使用的FOCKE FX硬盒包裝機采用雙通道設計,生產速度可達700包/分鐘,應用了大量的新技術,具有控制系統先進、驅動系統穩定可靠等優點。在FOCKEFX機組中,為了降低小盒商標紙消耗,技術人員對吸取小盒商標紙部分進行了程序改造,若空頭檢測、缺濾嘴檢測等識別到缺陷煙包時,則小盒商標紙吸風電磁閥釋放,小盒商標紙不被吸下,內框卡紙剔除裝置剔除相應工位的內框卡紙。但當內框卡紙被剔除時,經常會發生內框卡紙堵塞的情況,造成設備停機,操作人員需手動清除堵塞的內框卡紙。近半年設備運行數據統計表明:平均每月每臺設備內框卡紙堵塞頻次為274.3次,嚴重影響了設備的運行效率,并造成煙用商標等資源的浪費。為此,本文提出一種基于高壓噴氣剔除內框卡紙的改進方案,改變原有的氣缸推桿機械臂位移剔除內框卡紙方式。實際應用結果表明,本方法具有內框卡紙裝置堵塞頻次低、設備運行可靠度高的特點。

1 原機內框卡紙裝置剔除方式

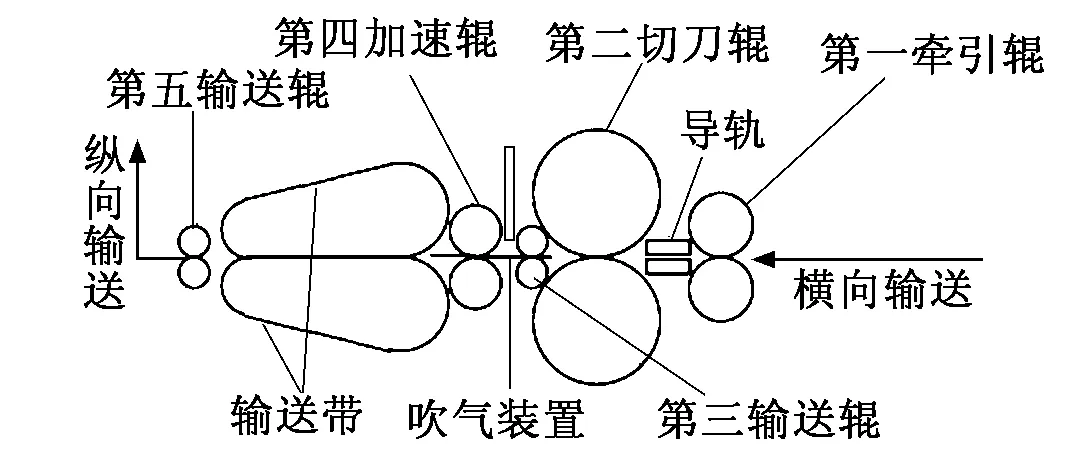

FOCKE內框卡紙裝置含有五對輥軸、一個導軌、一個吹風裝置和一個輸送帶,其結構示意圖如圖1所示。第一牽引輥用于將內框卡紙材料拉入內框卡紙裝置,然后由導軌將材料引向切刀輥;第二內框卡紙切刀輥將內框卡紙材料切成單張內框卡紙;第三輸送輥用于輸送剪切下來的內框卡紙;第四加速輥用于將內框卡紙一一分開;第五輸送輥用于將內框卡紙輸送到縱向裝置內,如果不需要該內框卡紙,則氣缸推桿轉動上輸送輥將內框卡紙剔除。

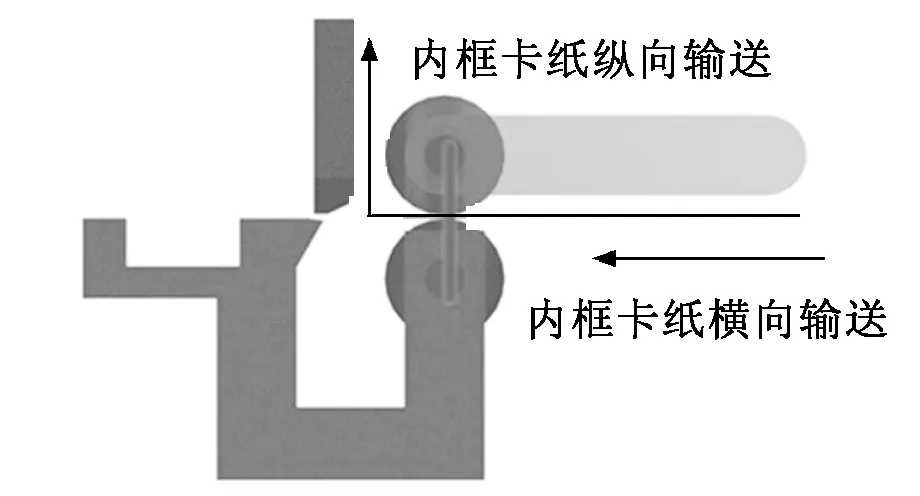

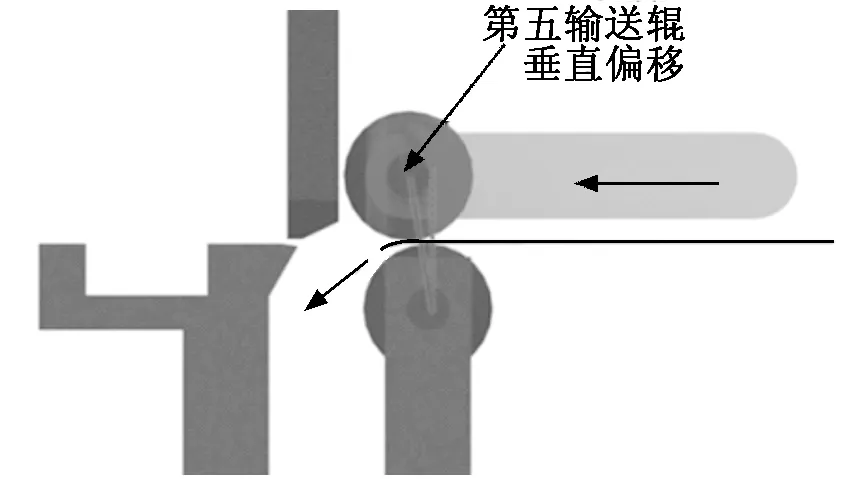

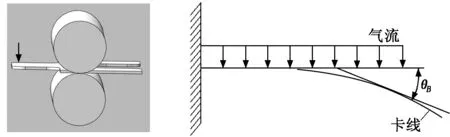

FOCKE FX703內框卡紙剔除裝置在原機上采用電磁閥控制氣缸推桿機械臂位移實現剔除的目的。正常狀態下,內框卡紙裝置第五輸送輥中心連線與內框卡紙運行方向成垂直狀態,將內框卡紙輸送到縱向輸送裝置內,如圖2所示。當程序識別出內框卡紙材料有拼接點、空頭、缺嘴、煙支連桿脫開、移位寄存器發出剔除內框卡紙等情況時,剔除裝置將一定數量內框卡紙剔除。當剔除信號發出后,電磁閥控制氣缸使推桿向前移動,使第五輸送輥中心連線傾斜,從而使內框卡紙前部發生向下的彎曲形變,實現剔除動作,如圖3所示。在運行過程中,經常會出現內框卡紙未能正常被剔除,造成內框卡紙在剔除口堵塞、設備停機的情況,需操作人員手動清理堵塞的內框紙,嚴重影響了設備效率,同時相應地會增加小盒商標紙的消耗。

圖1 原機內框卡紙裝置結構示意圖

圖2 正常運行狀態下的第五輸送輥動作示意圖

2 一種新的內框卡紙剔除裝置設計

針對上述分析,我們重新研究設計了一種新的基于高壓噴氣剔除內框卡紙的方案,改變了原有的氣缸推桿機械臂位移剔除內框卡紙方式,通過接入壓力大小合適的壓縮空氣,采用垂直吹氣方式剔除內框卡紙。

圖3 剔除狀態下的第五輸送輥動作示意圖

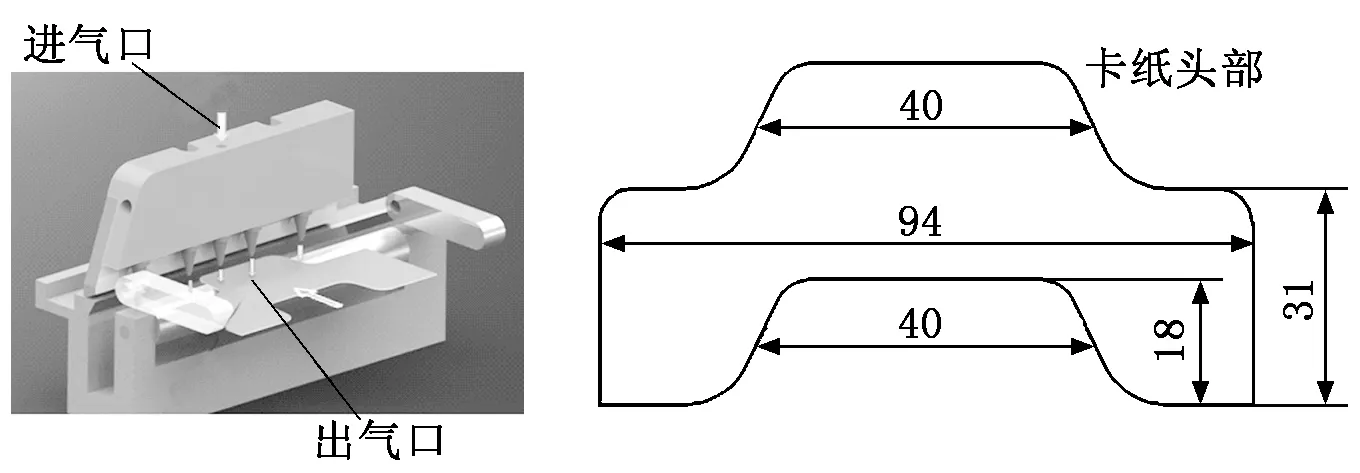

2.1 高壓噴氣裝置設計

參照機械設計原理以及FOCKE公司其他包裝機的剔除方式,設計簡單的噴氣裝置,能夠實現高壓噴氣瞬時作用在運動中的內框卡紙上,使卡紙彎曲一定角度,偏離原來運動軌跡,從而實現卡紙的正常剔除。設計要求噴氣裝置能夠固定在卡紙縱向輸送帶裝置上,具有一個進氣口,多個出氣口,出氣嘴口徑適當小,且緊貼卡紙,相當于內框卡紙瞬時受到氣簾的壓力。設計的高壓噴氣剔除裝置如圖4所示。

2.2 單張內框卡紙受力分析

圖5為單張內框卡紙結構尺寸。

圖4 高壓噴氣剔除裝置 圖5 單張內框卡紙結構尺寸

內框卡紙規格(g/m2):

225;

單張內框卡紙重量(g):

0.655 65;

單張內框卡紙面積(cm2):

29.14;

內框卡紙厚度b(mm):

0.3;

內框卡紙彈性模量E(Pa):

0.95×109。

為保證內框卡紙能夠順利拋出,通過瞬時高壓氣流垂直吹內框卡紙頭部,使頭部前端出現一定角度彎曲,從而改變水平速度矢量方向,保證內框卡紙沿設定軌跡運行,達到剔除的目的。內框卡紙被吹出瞬時受力狀態如圖6所示,簡化的內框卡紙瞬時受力模型如圖7所示。

(1)

將相關數值代入式(1)計算得:F=2.12×104N。

吹氣孔面積S=4 mm2,在確保卡紙能被吹出的情況下,噴氣口處氣壓P=F/S=0.53×106Pa。

圖6 內框卡紙被吹出瞬時受力狀態 圖7 簡化的內框卡紙瞬時受力模型

設計高壓噴氣剔除裝置時應保證噴氣口處氣壓達到530 kPa,為留有一定余量,設定氣壓為600 kPa。

3 運行檢驗

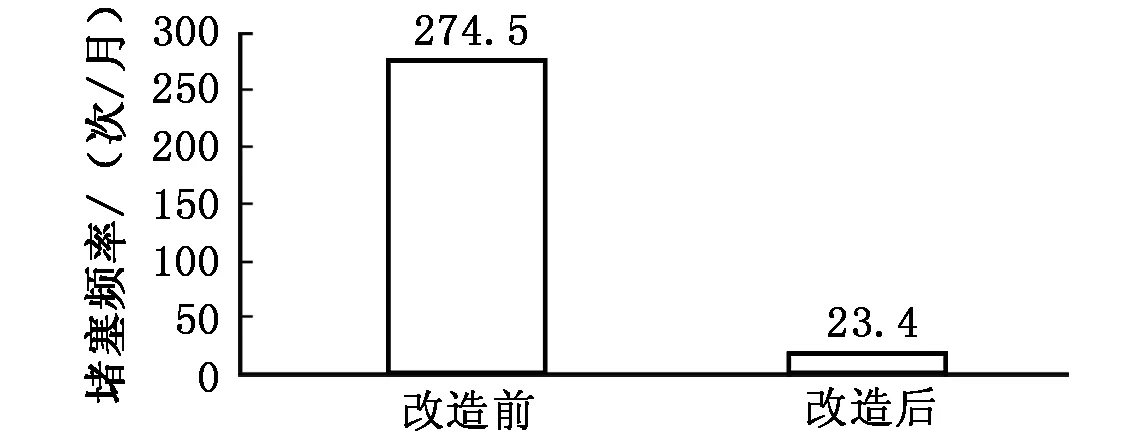

我們對本次改造活動進行目標跟蹤,并對改造前、后設備堵塞頻次進行統計,如圖8所示。由圖8可以明顯看出,改造后,單臺內框卡紙裝置堵塞頻率已經降至23.4 次/月,相當于每天發生堵塞一次,對生產造成的影響可以說是微乎其微,說明改造取得成功。

圖8 改造活動前后效果對比

4 結語

針對FOCKE FX原機內框卡紙剔除裝置容易堵塞的問題,設計了高壓噴氣裝置,在新裝置中接入壓力大小合適的壓縮空氣,可利用垂直吹氣方式剔除內框卡紙。實際運行結果表明:改進后的內框卡紙剔除裝置具有堵塞頻次低、節省商標、設備運行效率高等優點,具備在煙草硬盒包裝設備中推廣應用的價值。