機械加工過程能耗優(yōu)化策略及應用

程聯斌

(山西省機電設計研究院,山西 太原 030009)

0 引言

機械加工過程作為機械制造行業(yè)的一個重要生產過程,其主要功能是使用機床對毛坯零件進行加工,通過改變其形狀、尺寸以及表面質量來獲得合格零件。機床作為機械加工任務的執(zhí)行者,是機械制造行業(yè)的核心設備。近年來,隨著全球能源短缺、環(huán)境污染問題的日益嚴重,“節(jié)能減排”的生產理念越來越得到重視,機械制造行業(yè)的節(jié)能減排生產也尤為重要。盡管,在機械加工過程中不直接發(fā)生碳的排放,但是其能耗會間接引起碳的排放。據統計,我國機床擁有量和使用量居世界第一,其能耗勢必非常大[1]。因此,實現機械加工過程中能耗的優(yōu)化,對降低能耗、減少環(huán)境污染具有重大意義。

1 總體節(jié)能思路與現狀分析

1.1 節(jié)能思路的總體分析

一個合格零件的加工需要多臺機床及相關輔助設備共同完成,因此在加工過程中需要對多方資源進行統一部署、籌劃并合理分配,才能在獲得最佳產品質量的同時達到最佳加工效果。機床是機械加工過程中主要的耗能設備,通過減少機床在機械加工過程中的耗能可達到節(jié)能生產的目的。目前,可通過如下兩種途徑實現機床節(jié)能生產:①根據半成品的類型及加工零件的類別選擇最佳的機床,避免出現“大材小用”的現象;②當機床不參與加工過程時應盡量將機床關閉或者減少其待機時長[2]。與上述兩種節(jié)能思路相對應的管理辦法為優(yōu)化機械加工過程中的工藝規(guī)劃和生產調度。

1.1.1 工藝規(guī)劃的定義

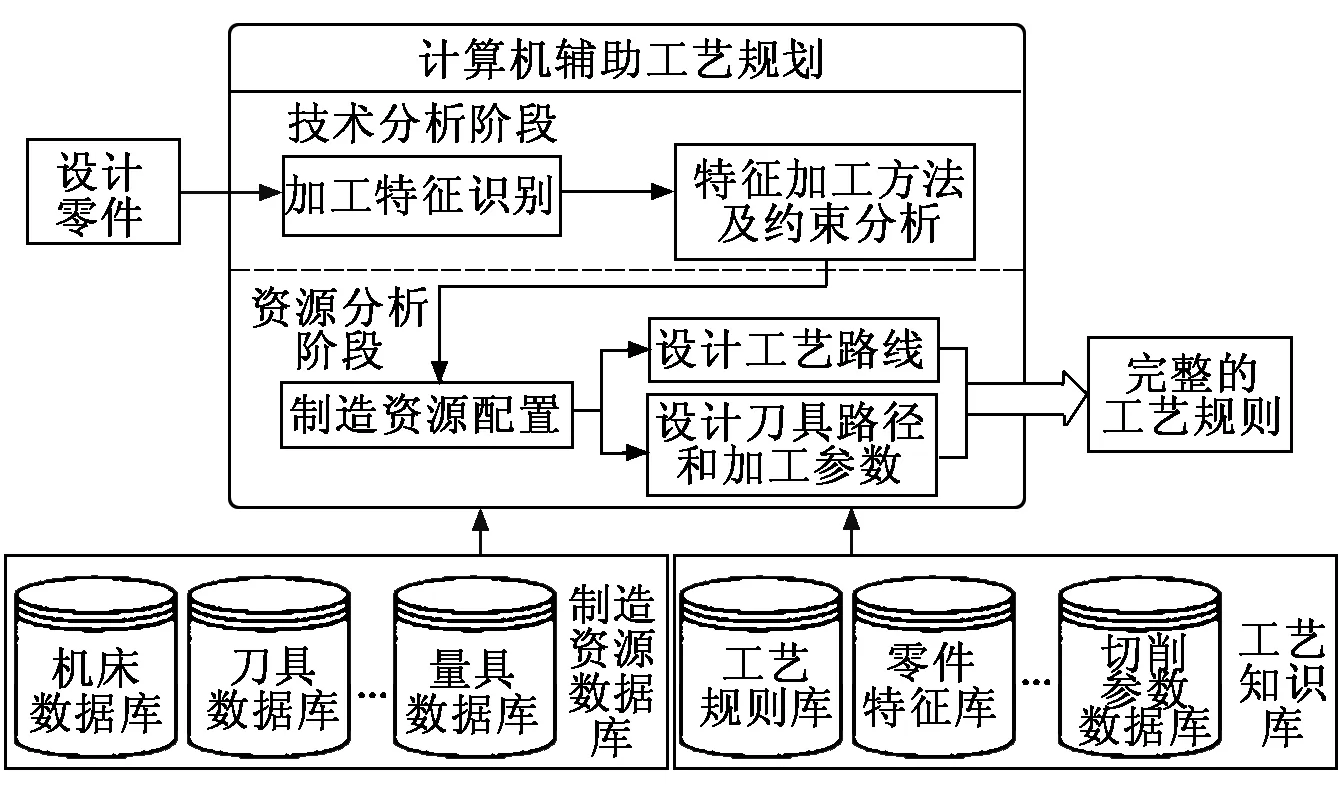

所謂工藝規(guī)劃指的是根據所加工毛坯及待加工零件來制定最佳的加工方法和加工參數。根據所處階段的先后可將工藝規(guī)劃分為技術分析階段和資源分析階段,如圖1所示。

如圖1所示,技術分析階段主要是根據待加工零件的特征確定最佳的加工方法;資源分析階段基于加工方法為其配置最佳的加工設備組合,并完成最終的工藝規(guī)劃。

圖1 機械加工工藝規(guī)劃流程

1.1.2 生產調度的定義

所謂生產調度指的是根據機械零件的加工進度對現場所有參與加工機床的開機時機、加工時間以及待機時長進行統一規(guī)劃(提升作業(yè)工人加工熟練度、減少工藝運輸時長等),達到縮短機床待機時間、減少機床耗能的目的[3]。

生產調度包括單機調度、并行機調度、加工車間調度、流水車調度以及開放車調度等。

1.2 現狀分析

盡管有些機械加工企業(yè)已經意識到可通過優(yōu)化工藝規(guī)劃和生產調度的策略來實現降耗的目的。但是,在實際執(zhí)行中往往是從工藝規(guī)劃和生產調度的獨立角度開展機械加工過程中降耗的研究,導致最終的節(jié)能、降耗效果也是有限的。

因此,為實現最大的節(jié)能效果,需將工藝規(guī)劃和生產調度集成起來開展能耗優(yōu)化的研究,提高加工過程中生產資源的利用率,縮短零件的制造周期,從全局的角度降低機械加工過程中的能耗。

2 工藝規(guī)劃與生產調度的集成研究

2.1 非線性工藝規(guī)劃

工藝規(guī)劃和生產調度的集成模型包括非線性工藝規(guī)劃、閉環(huán)式工藝規(guī)劃以及分布式工藝規(guī)劃三種模型。目前,非線性工藝規(guī)劃模型的成熟度最高[4]。因此,本耗能優(yōu)化策略采用非線性工藝規(guī)劃的模型開展研究。

非線性工藝規(guī)劃是所有或者部分可替代項工藝規(guī)劃的統稱,其可替代項包括機械加工過程中涉及到的設備、加工順序以及加工工藝等。基于非線性工藝規(guī)劃能夠確保毛坯零件在進入加工車間之前即可形成所有可能的工藝流程,按照上述工藝流程可獲得滿足要求的零件。機械加工非線性工藝規(guī)劃遵循如下原則:先基準后其他、先主后輔、先粗后精、先面后孔、先內后外、刀具集中以及保證位置精度等。

2.2 生產調度的意義

基于有效的生產調度,通過生產設備資源的共享和生產任務的先后順序可完成對應的加工生產任務。簡單地說,對于一項生產任務而言,生產調度就是在滿足加工質量要求和其他生產約束條件的基礎上,對各項生產資源進行分配,得到最合適的加工時間和加工順序[5]。

2.3 能耗優(yōu)化策略的實現

基于對機械加工過程中的工藝規(guī)劃和生產調度問題的綜合研究分析,實現工藝規(guī)劃與生產調度集成是實現機械加工節(jié)能、降耗的基礎。本文基于智能算法實現工藝規(guī)劃和生產調度的集成,具體步驟如下:

(1) 根據待加工工件的特征信息,基于非線性工藝規(guī)劃確定該工件加工生產可供選擇的工藝流程。

(2) 針對待加工工件,以其中一條可供選擇的工藝流程為例,為該加工流程中的各個工序隨機選擇一臺可用的機床。

(3) 根據待加工工件的工藝流程信息確定該工藝流程下對應的生產調度。

(4) 基于智能算法對上述形成的生產調度結果進行優(yōu)化設計,得出生產調度的最優(yōu)解。

(5) 根據所得生產調度的最優(yōu)解判斷其是否滿足節(jié)能降耗以及產品質量等要求,否則將重新從第(2)步選擇工藝流程。

3 能耗優(yōu)化策略的應用

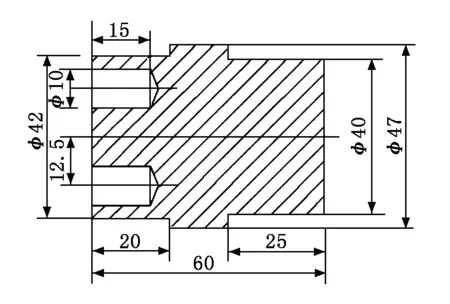

為驗證本文所提出的機械加工能耗優(yōu)化策略的可行性和有效性,以某制造企業(yè)中的某批次產品加工生產為例,基于非線性工藝規(guī)劃和智能算法確定該批次零件加工的工藝流程和最佳生產調度,并對該優(yōu)化策略下的生產加工能耗與采用傳統生產加工模式下的能耗進行對比。本文所研究的最終加工產品如圖2所示。

基于本文機械加工過程能耗優(yōu)化策略所得的加工工藝流程如圖3所示。

經對比可知:針對該批次零件采用傳統加工模式下機床待機的總能耗為270 245.9 J,采用優(yōu)化策略下機床待機的總能耗為46 161.9 J,節(jié)約總能耗為224 084 J,總節(jié)能效率為83%。

圖2 產品形狀與尺寸示意圖

f1-軸段外圓面1;f2-軸段外圓面2;f3-1#孔;f4-2#孔

4 總結

機械加工生產行業(yè)作為國民生產、生活必不可少的行業(yè),是機械制造的關鍵環(huán)節(jié)。在當前節(jié)能減排、綠色生產概念的大力號召下,實現機械加工過程的降耗是十分有必要的。由于傳統機械加工工藝的制定和設計僅由獨立的工藝規(guī)劃和生產調度所決定,導致其耗能較大。因此,本文采用非線性工藝規(guī)劃和智能生產調度相結合的方式實現機械加工的能耗優(yōu)化。經實踐表明,此耗能優(yōu)化策略的節(jié)能效率可達83%。