單向閥力值與位移測試系統設計

張 茜

(沈陽紫微恒檢測設備有限公司,遼寧 沈陽 110144)

0 引言

單向閥是運載火箭氣體增壓系統的重要單機,在增壓、引射、氣封等氣路中有著廣泛的應用[1]。航天用單向閥主要由閥芯、殼體、連接嘴、彈簧、阻尼圈組成。其工作原理為:當入口氣源壓力與出口壓力差大于單向閥開啟壓力時,工作介質由閥門入口推動閥門克服彈簧阻力和摩擦力打開閥芯,氣體由閥門出口流出;隨著氣源壓力的降低,入口壓力與出口壓力差小于單向閥開啟壓力時,閥芯在彈簧力和出口壓力的作用下回位,實現密封[2]。

單向閥的力學性能,如閥芯的初始打開壓力、完全打開壓力以及期間閥芯各位置對應的壓力關系等參數將直接影響單向閥的使用功能。為了給單向閥的設計提供更加精確的參數,同時模擬單向閥在實際中的使用情況,單向閥閥芯力學性能的測試就顯得非常必要。

本文介紹的單向閥位移與力值測試系統是一種適用于某種航天單向閥的閥芯力值與位移測量的試驗驗證設備。

1 單向閥力值與位移測試系統技術參數

單向閥力值與位移測試系統主要用于在設定的壓力或拉力下測量閥芯的行走位移量,系統的主要技術參數為:拉壓力的設定范圍0 N~500 N,準確度±0.5 N;位移量的測試范圍0 mm~50 mm,準確度±0.01 mm;測試機構同軸度≤0.2 mm;設備外形尺寸(長×寬×高)為1 900 mm×1 100 mm×1 800 mm;設備的電壓及功率為220 VAC,1.5 kW。系統機械部分外殼整體采用型材焊接框架,外部包覆鈑金門體。作動系統采用伺服電動缸作為推拉動力源,連接拉壓力傳感器用于測試閥芯的拉壓力值,配合位移傳感器用于測試閥芯的行走位移量。軟件程序基于LabVIEW平臺開發,用戶可以根據實際情況選擇對應的試驗步驟和功能,設定相應的試驗參數后,系統自動進行測試。界面可顯示當前力值、位移、工作狀態等參數,試驗結束后,數據結果可以儲存和打印。

2 單向閥力值與位移測試系統工作原理及組成

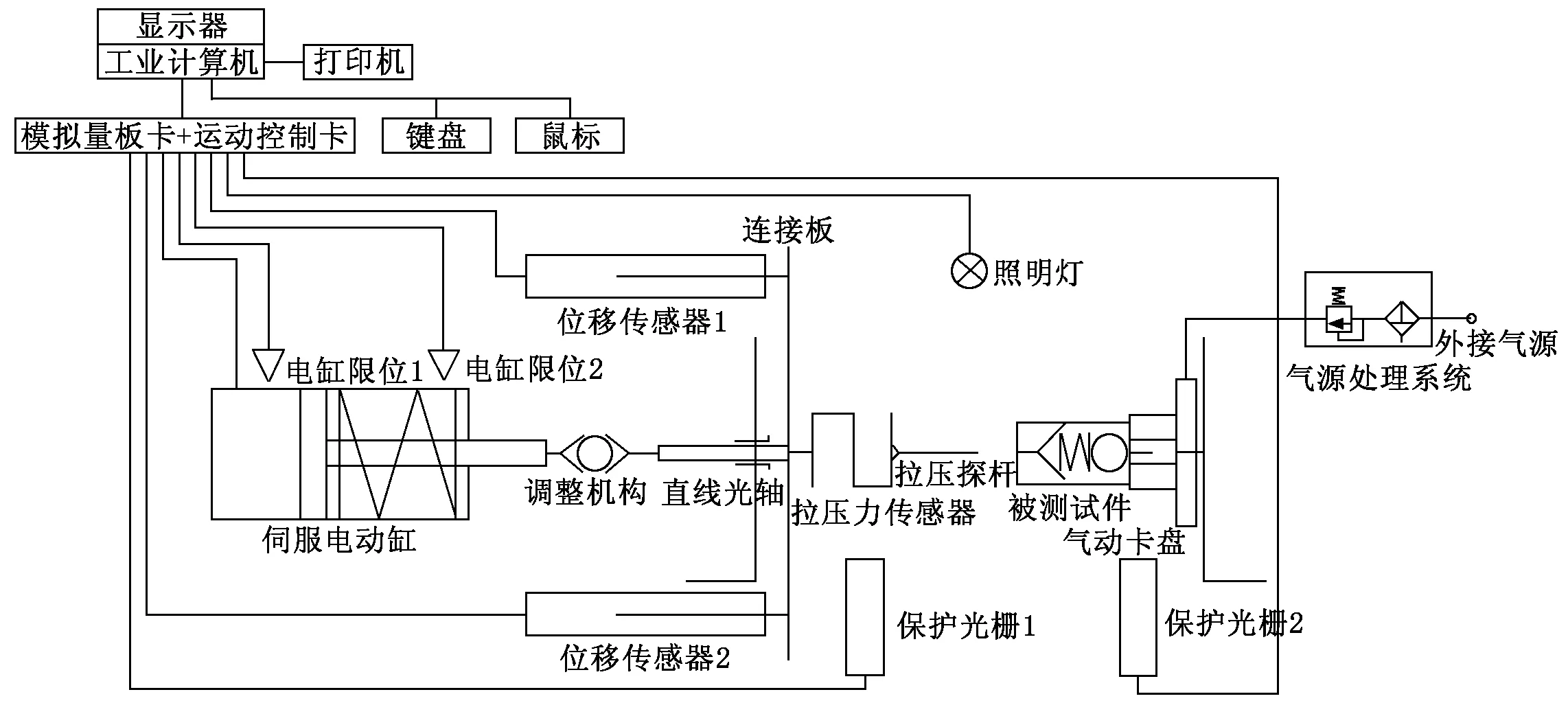

單向閥力值與位移測試系統的工作原理如圖1所示,伺服電動缸通過調整機構、直線光軸、連接板、拉壓力傳感器、探桿連接桿與拉壓探桿相連。調整機構用于抵消電動缸與拉壓機構的裝配誤差,直線光軸用于拉壓機構的導向定位,連接板用于固定其他附屬機構,拉壓力傳感器用于測試被測試件的拉壓力,探桿連接桿用于補償拉壓探桿長度,拉壓探桿通過單向閥連接接口深入單向閥內部接觸被測試件閥芯,整體機構隨伺服電動缸缸桿的推拉進行直線往復運動,從而實現單向閥閥芯的推拉動作。連接板的兩端各固定一個位移傳感器,采集兩個傳感器數據的平均值作為被測試件閥芯的位移量。被測試件通過氣動卡盤夾緊固定,氣動卡盤采用三爪形式,自動定心。整個系統通過工業計算機、模擬量板卡和運動控制卡實現邏輯控制和數據采集,通過鍵盤、鼠標和顯示器進行人機對話。系統自帶多種防護裝置,包括伺服電動缸電缸限位保護、人員操作保護光柵等。系統工作區域帶照明燈可手動進行打開或關閉。

3 設計重點

在測試系統設計過程中,為了使測試過程更加簡單便捷、測試結果更加準確可靠,需要滿足以下兩點:①系統拉壓機械加工工藝和裝配工藝滿足設計圖紙的同軸度要求;②增加拉壓力傳感器和系統的保護緩沖機構。

3.1 系統拉壓機械加工工藝和裝配工藝滿足設計圖紙的同軸度要求

為了保證整個拉壓探桿和被測試件的同軸度,采用直線光軸作為中心軸的連接方式,并且光軸套與軸套座加工工藝和裝配工藝應滿足設計要求。由于直線光軸連接著拉壓力傳感器和拉壓探桿在光軸套中往復直線運動,因此光軸套的材料選用聚四氟乙烯填充的復合材料,該材料不僅能夠自潤滑,同時也具備足夠的剛度。光軸套與直線光軸之間采用動配合,光軸套與軸套座之間為過渡配合,這種連接方式既能保證直線光軸滑動的直線度,也能保證與被測試件中心的同軸度[3]。執行機構安裝座示意圖如圖2所示。

圖1 單向閥力值與位移測試系統原理圖

1-被測試件;2-拉壓探桿;3-探桿連接件;4-拉壓力傳感器;5-軸套座;6-光軸套;7-直線光軸;8-位移傳感器;9-保護緩沖機構;10-伺服電動缸

3.2 增加拉壓力傳感器和系統的保護緩沖機構

為了在測試過程中保護被測試件與拉壓力傳感器,在伺服電動缸與直線光軸之間安裝一個保護緩沖機構,如圖2所示。保護緩沖機構主要由彈簧、推力軸和緩沖套等組成,結構如圖3所示。其主要原理是:拉壓機構與彈簧連接,推力軸一頭與伺服電動缸連接,另一頭與彈簧相連,使推力軸在壓力方向具備一定的位移量,緩沖套通過機械限位限制了推力軸在壓力方向的最大位移量,與推力軸相連的彈簧能夠緩沖閥芯在達到其位移極限時對拉壓力傳感器和整個系統的力沖擊,起到一定的保護作用。

1-彈簧;2-推力軸;3-緩沖套

對于彈簧的選擇和推力軸在壓力方向位移量的確定,需要進行嚴格的計算。

設計選用彈簧為圓形截面圓柱螺旋壓縮彈簧,端面并緊、磨平,兩端支撐圈各一圈,材料為碳素彈簧鋼絲C級彈簧。彈簧參數計算過程如下:

(1) 計算工作極限載荷Pj:

因為機械系統設計為Ⅱ類載荷,故:

Pj≥1.25Pn.

(1)

其中:Pn為最大工作載荷,初始設計參數Pn=500 N。

經過計算得出Pj=625 N。

(2) 確定彈簧的簧絲直徑d、中徑D、內徑D1和外徑D2,其關系如下:

D2=D+d.

(2)

D1=D-d.

(3)

表1 圓柱螺旋壓縮彈簧計算表

經過計算得出:彈簧外徑D2=24 mm;彈簧內徑D1=16 mm。

(3) 初算彈簧剛度P′:

(4)

其中:P1為最小工作載荷,初始設計參數P1=300 N;h為工作行程,h=4 mm。

經過計算得出P′=50 N/mm。

(4) 計算有效圈數n:

(5)

經過計算得出n=6.32,按照《機械設計手冊》第3卷取標準值n=6.5。

(5) 計算理論極限工作載荷下的彈簧變形量Fj:

Fj=nfj.

(6)

經過計算得出Fj=14.982 5≈15 mm。

(6) 計算彈簧節距t:

(7)

經過計算得出t=6.307 6≈6.3 mm。

(7) 計算彈簧自由高度H0:

H0=nt+1.5d.

(8)

經過計算得出H0=47 mm,取標準值H0=48 mm。

(8) 計算不同載荷下的彈簧高度HX:

(9)

其中:HX可替換為H1或Hn,H1為最小載荷彈簧高度,Hn為最大載荷彈簧高度;PX對應替換為P1或Pn。

經過計算得出H1=41.8 mm,H2=37.7 mm。

經查閱《機械設計手冊》和計算,最終確定彈簧的基本參數如下:彈簧的簧絲直徑為4 mm,彈簧外徑為24 mm,彈簧內徑為16 mm,有效圈數為6.5圈,自由長度為48 mm;最小工作載荷為300 N,最小載荷下彈簧高度為41.8 mm;最大工作載荷為500 N,最大載荷下彈簧高度為37.7 mm。

因為伺服電動缸的最大輸出力為500 N,而且整個拉壓機構的行進速度非常慢,設計速度為20 mm/min,所以推力軸在壓力方向上位移量的確定源于所選擇的彈簧在最大載荷和最小載荷下的高度差值,即彈簧工作的位移量。

(9) 計算彈簧工作的位移量Δh:

Δh=H1-H2.

(10)

經過計算得出Δh=4.1 mm。

(10) 計算推力軸在壓力方向上位移量hg:

推力軸在壓力方向位移量等于彈簧工作位移量乘1.2倍的安全系數,即:

hg=1.2Δh.

(11)

經過計算得出hg=4.92 mm≈5 mm。

所以推力軸在壓力方向的最大位移量設計為5 mm。

4 電氣系統及人機界面設計

電氣系統是整個測試系統的控制中心,主要由工業IPC、顯示器、板卡等各種電氣附件和專業開發的軟件組成。采用工業專用板卡進行試驗過程的邏輯控制和試驗數據采集[4]。試驗過程和數據結果通過顯示器上的專用控制軟件進行顯示。

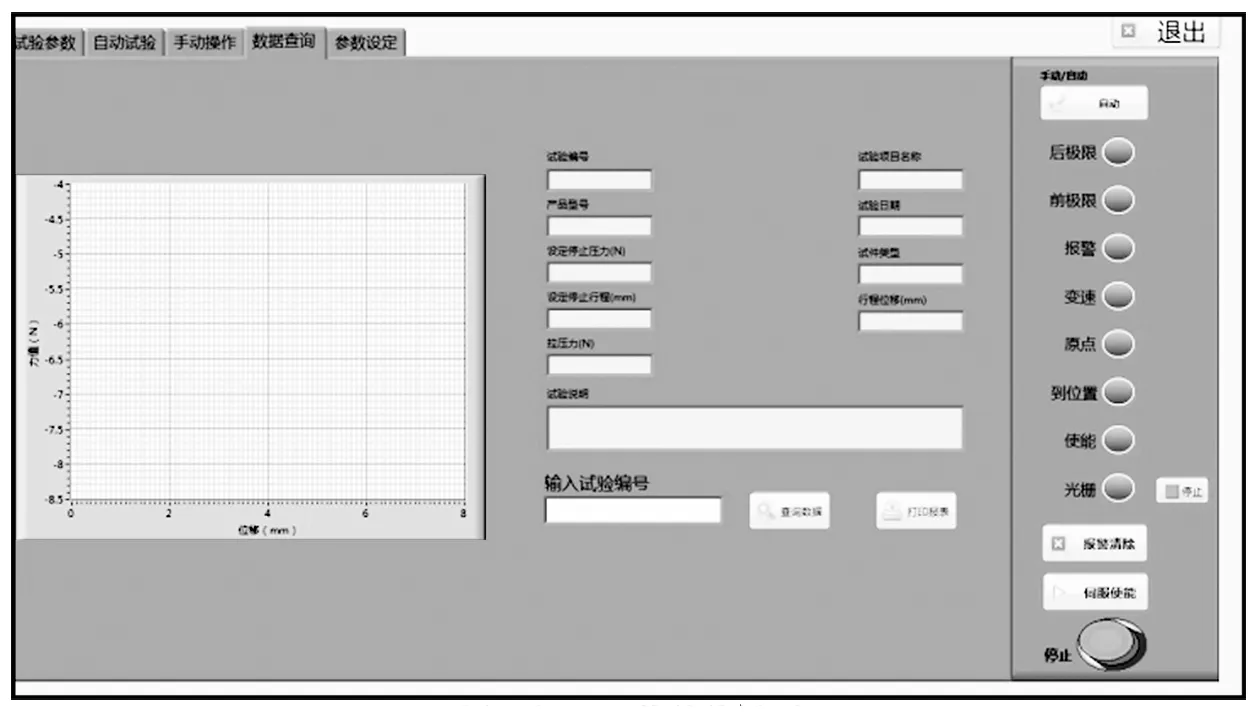

專用控制軟件基于LabVIEW環境開發,整個試驗過程可進行手動和自動控制,通過顯示器實時監測系統的運行狀態以及采集數據。試驗過程中系統自動采集力值和位移量,同時繪制拉壓力與位移曲線,試驗完成后的試驗數據及結果會自動存儲到軟件數據庫中,對試驗數據可進行儲存、打印和輸出[5]。測試系統軟件界面如圖4所示。

圖4 測試系統軟件界面

5 實施概況

整機系統裝配完畢后外觀如圖5所示。

本系統裝配后,各部件之間實際同軸度測量結果如表2所示。表2中,A為氣動卡盤自身的重復定心誤差最大值,B為氣動卡盤與被測試件的同軸度,C為被測試件與拉壓探桿的同軸度,D為拉壓探桿與探桿連接件的同軸度,E為探桿連接件與拉壓力傳感器的同軸度,F為拉壓力傳感器與直線光軸的同軸度,G為直線光軸與光軸套的同軸度,H為光軸套與軸套座安裝孔的同軸度。

圖5 設備外觀圖

表2 各部件同軸度實測值 mm

各部件之間實測同軸度累計值為0.196 mm,滿足測試機構同軸度≤0.2 mm的設計要求。

采用已知設計參數的市場通用單向閥作為驗證件對系統進行驗證,測試結果與設計參數一致,經過系統多次測試,設備自身重復性穩定。試驗得到的力值-位移曲線如圖6所示。

圖6 力值-位移曲線

單向閥力值與位移測試系統經過設計、制造和調試后,整個系統測試準確度高,數據結果重復性穩定,滿足需方的使用要求。

6 結語

單向閥力值與位移測試系統的設計,為某種特定航天單向閥的閥芯設計提供了力值與位移的對應關系數據,填補了國內對于該單向閥閥芯力值與位移測試的空白,因此,單向閥力值與位移測試系統功能設計具有十分重要的意義。