釹鐵硼生產取向成型工藝段自動化系統設計

武卯泉

(山西省信息產業技術研究院有限公司,山西 太原 030012)

0 引言

永磁材料具有機械能與電磁能相互轉換的功能,廣泛應用于計算機、網絡信息、通信、航空航天、交通、辦公自動化、家電、醫療保健等高新技術領域的核心功能部件,以及電機、音響、核磁共振、電動汽車、磁懸浮列車、信息化高速公路等行業,是高新技術、新興產業、社會進步的重要物質基礎[1]。我國是釹鐵硼資源和生產的大國,但是生產設備相對比較落后,尤其是壓取向成型工藝段自動化程度很低,需要消耗大量的人力資源。國際上有類似的生產設備,但是價格昂貴,而且不太適合國內的生產工藝和生產狀況。雖然國內部分設備生產廠家都在原有壓機的基礎上對其進行了自動化改造,但是受制于研發力量和研發經驗只做了局部性的改進。為此,本文設計了釹鐵硼生產中取向成型工藝段自動化系統,可實現取向成型環節的連續自動化作業,充分提高了設備性能和生產效率。

1 釹鐵硼材料及生產工藝

制造釹鐵硼材料的生產過程是一個系統工程,每一個工藝環節都會對最終產品的性能產生影響[2]。釹鐵硼生產的工藝流程大致分為熔煉、制粉、取向成型、燒結、機加工、表面處理6個工藝段。熔煉是將配好的原料熔化并冷卻為合金鋼錠;制粉是將大塊合金錠破碎成一定尺寸的粉末體;取向成型是將粉末壓制成一定形狀尺寸并獲得取向度的壓坯;燒結是將壓坯形成具有一定密度和機械加工能力的金屬材料[3];機加工是通過磨制、掏孔、切片、線切割等過程使大塊工料變成小塊產品;表面處理是利用電解的方式使金屬或合金沉積在工件表面,以形成均勻、致密、結合力良好的金屬層的過程。

2 釹鐵硼生產取向成型工藝段自動化系統整體設計

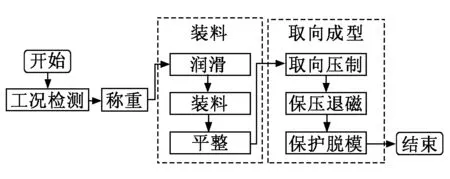

本次設計的釹鐵硼生產取向成型工藝段自動化系統從功能上大致分成4個部分:工況檢測、稱重、裝料和取向成型,如圖1所示。工況檢測分為原料輔料檢測和工藝環境檢測;稱重部分實現稱重功能,為每一次壓制提供準確的用料量;裝料部分包含潤滑、裝料、平整功能;壓制部分實現取向成型功能。

圖1 取向成型工藝段自動化系統工作流程

3 工況檢測

工況檢測分為原料輔料檢測和工藝環境檢測。

3.1 原料輔料檢測

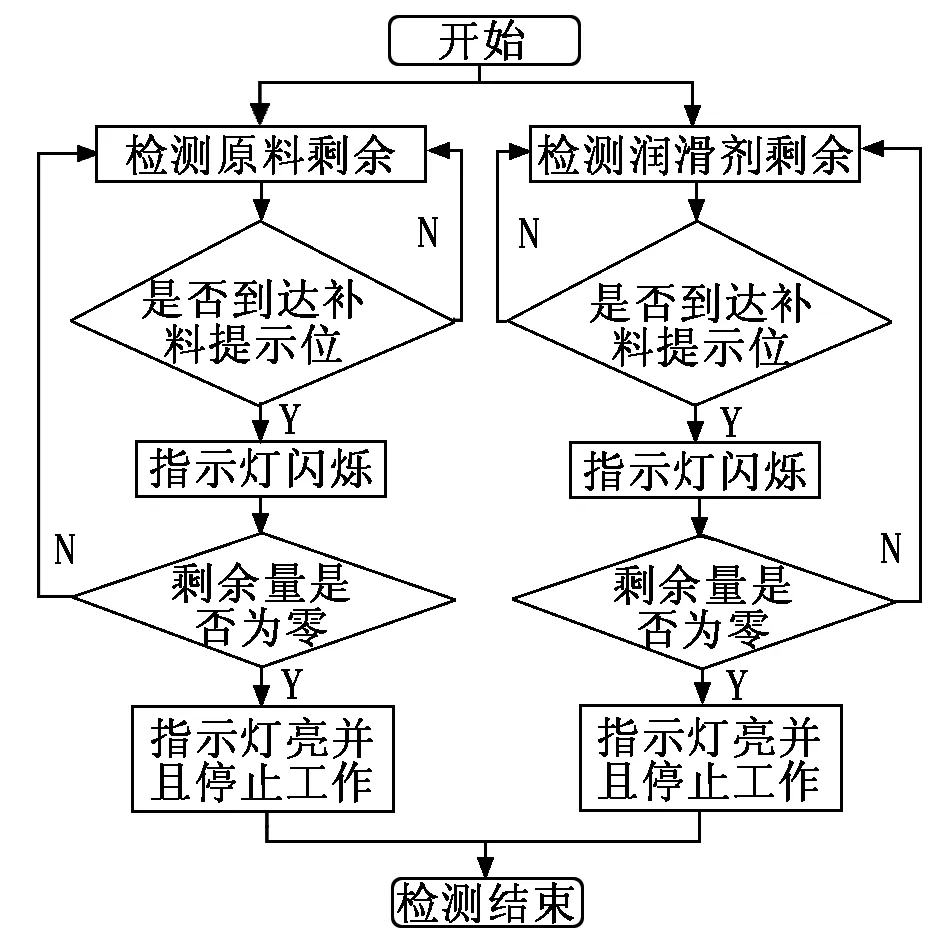

以粉末狀固體顆粒形式存在的釹鐵硼原料在生產開始之前存放在罐狀料倉之中,采用超聲波傳感器對罐狀料倉中的釹鐵硼原料的存量進行檢測。當釹鐵硼存量為零或者不足以正常工作時,設備停止工作,指示燈快速閃爍,提醒工作人員添加原料。為了使生產有較好的銜接性,當釹鐵硼原料低于一定數值(加料位)時,指示燈便開始閃爍(低于存量為零時的閃爍頻率),提醒工作人員添加原料。潤滑劑是一種制造釹鐵硼材料生產過程中的輔料,其液位采用電容式傳感器檢測,同樣設置加料位和報警位兩檔檢測,其工作原理和檢測釹鐵硼原料的工作原理相同,不再贅述。原料輔料檢測流程如圖2所示。

3.2 工藝環境檢測

工藝環境檢測包含氧氣濃度檢測和真空度檢測。

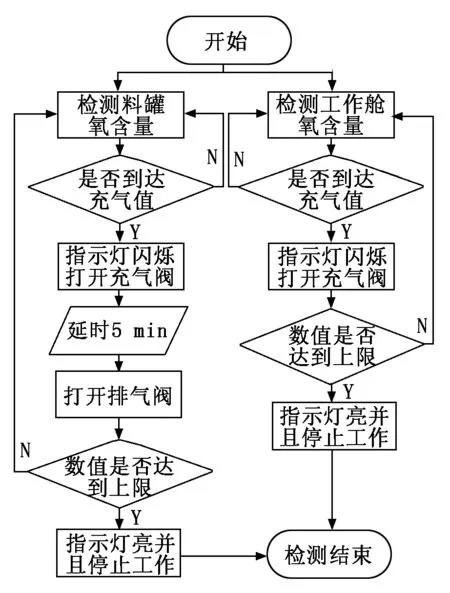

釹鐵硼粉末化學性質活潑,常溫下能夠自燃。取向成型環節各子系統之間釹鐵硼原料和半成品輸送的密閉空間稱為工作艙,工作艙和罐狀料倉都需要充入氮氣將其中的空氣(主要是氧氣)排出,防止釹鐵硼自燃。工作艙和罐狀料倉內部安裝氧含量分析儀探頭,用來檢測其中的氧氣含量。當氧含量達到一定的設定值(但是未達到設定的上限值)時,指示燈閃爍報警,并且自動充氮氣(排出氧氣);當氧含量達到設定的上限值時設備暫停工作,指示燈處于常亮狀態,同時自動充氮氣(排出氧氣)。

圖2 原料輔料檢測流程

釹鐵硼原料需要從密閉的罐狀料倉流動到稱重托盤進行稱重。釹鐵硼粉末本身流動性較差,如果料倉內負壓過大,原料將不能流出。料倉內部安裝真空計進行真空度的檢測,當真空度達到設定數值時指示燈報警,并且自動充入氮氣。

物位報警信號、料倉氧含量報警信號、料倉真空度報警信號、潤滑劑液位報警信號、工作艙氧含量報警信號、工作艙真空度報警信號的指示燈集中布置,可以采用分段顯示的柱狀指示燈,安裝在設備便于觀察的位置。工藝環境檢測流程如圖3所示。

圖3 工藝環境檢測流程

4 稱重

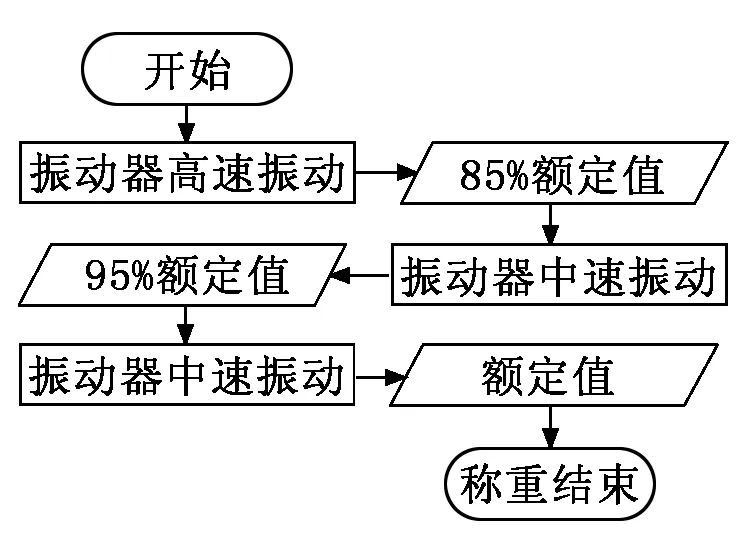

原來壓機稱重功能的實現方式是:電路接通,振動線圈工作,帶動存放粉末狀釹鐵硼原料的存料臺振動,釹鐵硼粉末依次移動到稱重托盤內;稱重托盤下方安裝稱重傳感器,托盤內原料質量達到設定值時,振動頻率降低;托盤內原料質量達到生產所需額定數值后,振動停止。這種控制方式是在電路中串入滑動變阻器,通過不同電阻值的變化實現調壓,最終達到振動速度的控制,是一種分段控制,稱重精度不是很理想。本次設計采用的方法是:通過調節可控硅的導通角來調節振動線圈的電壓,從而改變振動頻率;整體采用三段控制,低速時采用無極調速,這樣可極大地提高稱重精度。稱重控制流程如圖4所示。

圖4 稱重控制流程

5 裝料

稱重工作結束以后,取向成型工作之前,銜接二者的工作是裝料,也就是將釹鐵硼粉末裝入模具(豎直放置的中空的長方體)中。

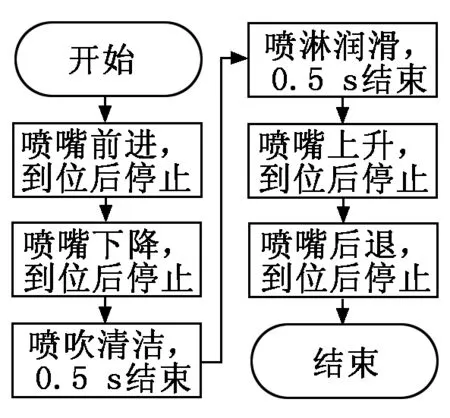

裝料部分包括潤滑、裝料、平整三項工作。潤滑是為了減小脫模時釹鐵硼壓塊和模具內表面的摩擦,防止半成品表面破損,用氮氣對模具內表面噴吹去除殘留顆粒物和噴涂潤滑劑以增加光潔度。潤滑控制流程如圖5所示。

圖5 潤滑控制流程

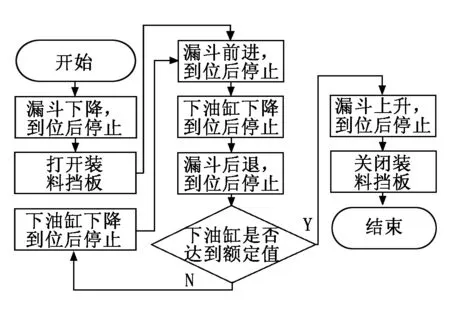

自動裝料部分采用倒梯臺形裝料漏斗,出料口寬度略小于模具內腔尺寸。裝料以前,稱重托盤將稱好的粉料添加到裝料漏斗,同時,取向成型裝置的下油缸將粉料的下接觸面推入模具內部設定工作位置處形成裝料容器的底部。裝料工作通過分層布料多次完成,裝料時,裝料漏斗進入到模腔內,打開裝料擋板,裝料漏斗在模腔內從工作起點水平運動到工作終點,完成一次布料工作。每完成一次布料工作,通過下油缸向下運動一個設定的距離使布料的作業面下降一定作業高度。為了提高工作效率,裝料漏斗在模腔內從工作終點返回工作起點時也可以進行布料作業。這樣通過分層裝料實現原料在模具內部縱向分布的一致性。經過如此幾次的循環,即可實現原料在模具內垂直方向的均勻分布。裝料控制流程如圖6所示。

平整工作就是裝料工作結束以后,要對模具內釹鐵硼原料上表面刮平。這是由于釹鐵硼粉末流動性較差,如果不進行刮平,原料會局部堆積,致使半成品密度分布不均勻,進而造成磁場分布不均勻,影響產品質量。在模具上方固定一個氣動推板,同樣,長度略小于模具內側尺寸,通過下探到模腔的水平運動,實現原料的刮平,平整過程即可完成。

6 取向成型

6.1 取向成型系統組成

在取向成型工藝段,料罐、工作艙、稱重、裝料這些工序部分是輔助工序或者銜接工序,取向成型工序是其主要工序。取向成型裝置主要包括模具、充磁線圈(左右各一個)、上下油缸和主體框架。模具用來盛放釹鐵硼粉末,具有一定強度,能滿足壓制時的壓力要求,具有良好的導磁性,取向充磁和退磁的時候磁力線能夠穿過模具作用于釹鐵硼粉末。充磁線圈對稱安裝在主體框架左右兩側,通電產生磁場,實現取向充磁和退磁的工作要求,同時起到對模具的夾持作用。上下油缸對稱安裝在主體框架的上下位置,通過伸縮運動完成壓制、保壓、脫模等工作。主體框架具有較高強度,能為上下油缸提供反作用力,同時具有良好的導磁性,為充磁線圈產生的磁力線提供回路。

圖6 裝料控制流程

6.2 取向成型工作流程設計

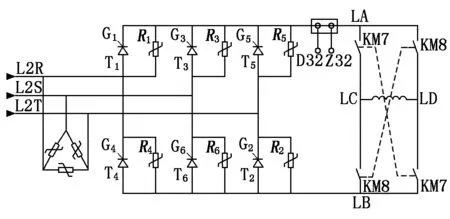

取向成型部分包括壓制、充磁、保壓、退磁、脫模五項工作。位于上下兩側的液壓油缸推動上下壓頭,實現對粉末狀原料的壓制,壓制前和壓制過程中,取向側的直流線圈瞬間得電,產生磁場,實現取向功能。保壓充磁達一定強度后卸壓,施加反向電流,形成反向磁場退磁。采取保護性脫模方式進行脫模,上下油缸同時上升,上油缸速度略快于下油缸速度,這樣可以盡可能地保證產品具有較好的完整性。取向和退磁功能實現的主電路如圖7所示。

圖7 取向和退磁功能實現的主電路

7 結語

本項目的實施,實現了釹鐵硼生產過程中取向成型環節的技術創新和工藝創新,在整個取向成型環節實現了連續性自動化作業,充分提高了設備性能和生產效率。