核電站管道支架分工況支反力提取程序開發與應用

余權舟 祁濤 周瑩 周劭翀

摘要:在核電站設計中,廠房整體力學分析需考慮管道支架根部支反力的影響,該過程涉及專業接口數據的二次轉換。傳統手動轉換工作方式過程繁瑣、費時耗力且容易出錯,難以滿足工程迭代設計需求。本文在分析研究管道支架分工況支反力提取工作流程、程序接口等基礎之上,運用VB編程語言,采用功能模塊化設計思想,開發了自動化工具,實現了核電站管道支架分工況支反力提取工程任務的自動化。所開發的程序已運用到工程實踐中。程序的開發及應用提升了工作效率,提高了計算準確度,減輕了工作強度,節約了人力成本,滿足了核電站工程迭代設計需求。

關鍵詞:管道支架;根部支反力;分工況;VB;自動化

中圖分類號:TP273? ? 文獻標識碼:A? ? 文章編號:1007-9416(2020)04-0000-00

0 引言

在目前國內核電產業發展的大背景下,核電廠設計、采購、建造周期越來越短,對核電工程設計的快速迭代能力和面對工程變更的快速響應能力都提出了很高要求,這就對傳統基于手動的工作方式或流程提出了挑戰。管道支架作為一種管道支承件,是核電廠各管道系統的重要組成部分,在核電站設計中,廠房整體力學分析需考慮管道支架根部支反力的影響。根據規范要求,廠房整體力學分析僅需考慮管道支架分工況形式的根部支反力即可,但管道支架力學分析時,其載荷是按照組合工況形式考慮的,組合工況下輸出的根部支反力設計出的埋板、廠房總體等結構往往顯得笨重,造成不必要的成本浪費。基于此,在滿足設計要求條件下,出于成本、空間等考慮,有必要挖去保守裕量,在原管道支架力學分析基礎上輸出分工況載荷作用下的根部支反力。該過程涉及專業接口數據的二次轉換。

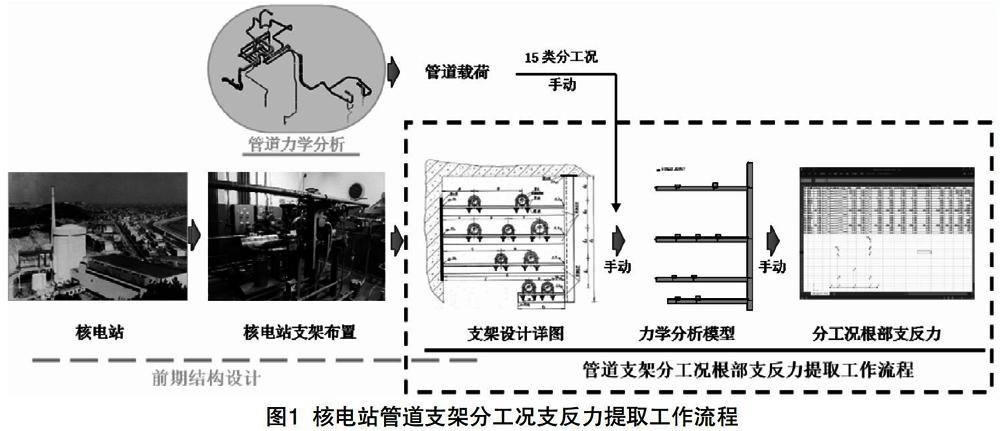

在工程實際中,核電廠管道支架力學計算通常借助GTStrudl等有限元分析軟件來完成。其分工況根部支反力提取傳統手動工作流程如圖1所示。其工作內容主要分為四個部分[1]:

(1)模型建立。即建立管道支架力學模型;(2)載荷加載。即根據管道力學分析輸出結果及廠房整體力學分析需求,將解析的分工況載荷(15類)加載到力學模型中,生成管道支架力學分析模型;(3)力學計算。即借助GTStrudl等有限元分析軟件完成管道支架力學計算;(4)結果提取。即根據力學計算結果輸出,提取分工況形式的根部支反力。

由于管道支架數量龐大,種類繁多(如拉桿、門型、Anchor等),分工況載荷涉及的種類多達15種,管道支架根部支反力提取傳統手動工作方式,弊端明顯。具體表現為:(1)過程繁瑣,費時耗力:機械重復的載荷解析、載荷加載、結果提取等,往往涉及較大的工作量,不能充分滿足核電站迭代設計需求;(2)出錯率高:過多的人為操作不可避免的引入人為錯誤和累積誤差。

Visual Basic 6.0是一款由微軟公司開發的基于Windows環境的、事件驅動的、可視化編程工具。利用VB編程語言,可便捷實現問題解決方案或場景的自動化。GTStrudl是面向土建、機械工程師的有限元通用軟件。該軟件具有一般靜力學分析、動力學分析和非線性分析等功能,能可靠地應用于管道支架的力學分析設計。VB編程語言、GTStrudl有限元分析軟件的結合,使得管道支架分工況支反力提取工程任務自動化的實現成為了可能[2]。

基于傳統手動工作方式的種種弊端,本文在分析研究管道支架分工況支反力提取工作流程、程序接口等基礎之上,運用VB編程語言,采用功能模塊化設計思想,開發了自動化工具,實現了核電站管道支架分工況支反力提取工程任務的自動化。所開發的程序已運用到工程實踐中。

1 程序簡介

1.1 開發思想

核電站管道支架分工況根部支反力提取程序的開發思想,主要包括三個方面:(1)編程語言等。在Win7系統下,以工程上最常用的VB為編程語言;(2)功能模塊化設計思想。程序開發中,為了便于程序自身的管理及維護,確保各個功能塊相對獨立,采用功能模塊化設計思想;(3)一鍵式操作。將管道支架分工況支反力提取的關注點集中在設計輸入上,在盡量少的人為干預下,即可一鍵式完成管道支架分工況支反力的提取。

1.2 程序功能

根據管道支架分工況支反力提取工作流程,結合工程實際需求,支架分工況支反力提取自動化程序的主要功能包括幾個方面:

(1)管道載荷解析。根據廠房整體力學分析需求,將管道載荷解析成對應的分工況形式(15種類型);(2)建立管道支架力學模型。工程實際中,通常,支架分工況支反力提取前需對支吊架進行力學分析,以驗證支架設計本身滿足相關規范要求。用于單工況支反力提取的支架力學模型可以直接從管道支架力學分析模型中提取,該過程涉及文件數據解析;(3)載荷加載。將15類分工況載荷加載到管道支架力學模型中,生成用于提取分工況根部支反力的管道支架力學分析模型;(4)力學計算。調用GTStrudl,完成管道支架分工況力學分析模型的計算;(5)結果提取。根據力學計算結果及廠房整體力學分析需求,從計算結果提取管道支架分工況形式的根部支反力。

1.3 程序流程圖

根據管道支架分工況根部支反力提取工作流程所處的階段,按功能模塊化設計思想,核電站管道支架分工況支反力提取程序主要分為4大功能模塊,即前處理功能模塊、載荷加載功能模塊、GT排隊批處理功能模塊和后處理功能模塊。其中:

(1)前處理功能模塊:主要用于管道載荷文件解析、管道支架力學計算GTI文件解析,以提取15類分工況載荷及生成管道支架力學模型;(2)載荷加載功能模塊:根據管道支架類型(拉桿、門型、Anchor等)、支架形式(組合與否)、約束形式(單向、雙向或三向)自動完成載荷加載,生成用于提取分工況根部支反力的管道支架力學分析模型;(3)GT排隊批處理功能模塊:通過GTStrudl程序調用,批量完成力學分析模型計算;(4)后處理功能模塊:根據廠房整體力學分析需求,從計算結果提取分工況形式的根部支反力。

各功能模塊之間的銜接關系如圖2所示。

2 程序驗證

程序的常規驗證方法,概括起來,主要有三種:(1)實驗驗證,即通過實驗數據與程序計算結果對比進行驗證;(2)程序輔助驗證,即通過其他已被證明成熟可用的程序來間接輔助驗證;(3)手動計算輔助驗證,即通過程序編制的理論與純手動評定方式來進行驗證。

本文采用了程序輔助驗證與手動計算輔助驗證相結合的方式。通過設定考題,對管道支架分工況支反力提取進行了驗證。驗證結果表明本自動化程序與程序輔助驗證及手動計算輔助驗證的結果一致,從而驗證了程序的正確性。

3 總結

本文在分析研究管道支架分工況支反力提取工作流程、程序接口等基礎之上,運用VB編程語言,采用功能模塊化設計思想,開發了自動化工具,實現了核電站管道支架分工況支反力提取工程任務的自動化。所開發的程序已運用到工程實踐中,有效滿足了核電站工程迭代設計需求及專業接口數據的一致性要求。

本自動化程序的開發與運用減輕了工程設計人員工作強度,提高了力學分析的準確度,使得效率得到了顯著的提升,節約了人力成本。程序的運用,使得單個管道支架分工況根部支反力提取,從原傳統的0.5人/天縮短為5分鐘,提高效率約50倍。若考慮優化設計及迭代設計,本程序可為一個標準的第三代核電站帶來上百萬的經濟效益。分工況形式的考慮挖去了原設計中的保守裕量,一定程度上節約了核電站建造成本。

程序開發中,功能模塊化設計思想的考慮等,通過適當調整,該可靈活運用于其他核電項目、場景或科研中,擴展了程序的適用范圍。

參考文獻

[1] 高春燕,等.學通Visual Basic的24堂課[M].北京:清華大學出版社,2011.

[2] 明日科技.Visual Basic從入門到精通[M].北京:清華大學出版社,2012.

收稿日期:2020-03-02

作者簡介:余權舟(1988—),男,重慶人,碩士,工程師,研究方向:核電站管系力學分析設計和研究。

Development and Application of Program for Extracting Reaction Force of Pipe Supports Under Different Working Condition in Nuclear Power Plant

YU Quan-zhou, QI Tao, ZHOU Ying, ZHOU Shao-chong

(Shanghai Nuclear Engineering Research & Design Institute CO.LTD, Shanghai 200233)

Abstract: In the design of Nuclear Power Plant, the influence of pipe support reaction force should be considered in the overall mechanical analysis of the power house, which involves the secondary conversion of professional interface data. The traditional manual conversion method is tedious, time-consuming and error prone, which is difficult to meet the requirements of engineering iterative design. Based on the analysis and study of the workflow and program interface of extracting the reaction force of the pipe supports under different working conditions, with the help of VB programming language, the idea of functional modular design, an automation tool is developed, which realizes the automation of the project task of extracting the reaction force of the pipe supports in different working conditions in Nuclear Power Plant. The developed program has been applied to engineering practice. The development and application of the program improve the working efficiency, improve the calculation accuracy, reduce the work intensity, save the labor cost, and meet the iterative design requirements of nuclear power plant.

Key words: pipe support;reaction force;single working condition;VB;automation