土石混合填方區的樁基礎施工技術淺談

韋俊輝

(廣州環投福山環保能源有限公司,廣東廣州 510440)

某熱力電廠廠房,占地面積115畝,總建筑面積約82000m2,共包括單體建筑9棟,合計樁基礎1150條,大部位為土石混合的填方區內。樁基礎直徑為800mm及1000mm,以800mm為主,平均長度27.36m,最大長度接近60m,樁身混凝土為C45。

1 基本情況

經填土施工后,填方區主要為雜填土,填土深度最大超過40m,基巖為花崗巖,其中全風化平均厚度4.99m,標貫擊數N=30~49擊;強風化花崗巖平均厚度6.87m;中風化花崗巖平均厚度7.56m;微風化花崗巖平均厚度4.91m。同時,根據鉆探揭露,在部分地方夾有球狀孤石。

由于場地地形起伏、地勢較高,勘察施工期間,在少數鉆孔遇見地下水。穩定水位埋深為4.30~12.40m,平均埋深8.10m,標高為161.70~178.45m,平均標高為164.67m。但由于填土的作用,地下水位的已經發生變化,故在實際施工中無法預知地下水位情況,只能根據現場情況判斷。在雨季,地下水對樁基礎的成孔有較大的影響。

考慮到填方區的實際情況,在施工中,采用沖孔方式成孔。施工過程中加強排水管理,避免場地積水。結合工期需要,采取了從北往南,從東往西的順序進行施工。

2 泥漿制備

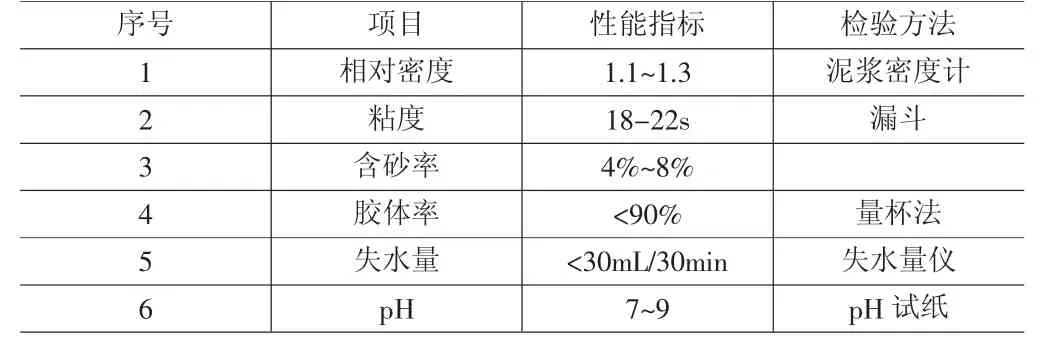

泥漿的制備對成孔的質量有至關重要的作用,考慮到填土的特殊性,本工程泥漿制備采用天然成漿,在樁機沖進過程中,根據實際情況調整泥漿的各項性能指標,具體可見表1。

表1 泥漿參數

結合現場實際情況,在正循環時,成孔時泥漿密度可采用1.1~1.3,粘度為18-22s,含砂率7+1%,膠體化率不可大于90%。當開孔沖進時,泥漿可加稠,密度控制在為1.25~1.40。清孔過程中,開始時確保泥漿濃度≥1.20,能沖起孔底沉渣,而待泥漿內含渣量逐漸減少后,可加水調漿,將密度控制在1.15~1.25,含砂率<10%,粘度控制在17-25s。

3 樁孔施工

為了確保樁基礎的垂直度偏差在0.5%以內,現場的施工平臺鋪設了枕木、臺板,并與沖孔機進行牢固固定,保證沖孔機安裝穩固、周正,且水平。當沖孔機安裝就位后,要認真做好對中及整平工作。在正式開沖前,應提起沖具,校正好孔位。為了加強施工的過程控制,沖孔過程中需要經常檢測樁孔直徑、形狀及傾斜程度,控制成孔質量。施工中需嚴格保持機臺的平整、穩固,每個班次均應認真檢查機臺水平度。為了保證樁徑在容許偏差內,在開始沖孔前由技術人員檢查沖錘的直徑,在沖進過程中要按照性能指標表中的要求調整好泥漿能。由于本次施工的為填方區域,土量充足,故可充分利用施工土層進行造漿,同時適當制備泥漿,兩種方式結合制造泥漿,可節省造價。在施工中要經常檢查泥漿性能,確保在可控范圍內。此外,為保持可追溯性,在施工過程中及時做好成孔記錄,正常成孔時,填土層控制在1.0-2.0m/h內,砂層控制在1.5-3.0m/h,黏土層及巖層在保證樁垂直度的時候任意沖進,并每兩小時做一次進尺記錄。樁孔的垂直度偏差應控制在0.5%以內。單樁樁位偏差控制在50mm,群樁為100mm。

本次設計樁基礎入巖深度為入中風化持力層2m。施工中認真觀察入巖情況,一旦進入基巖時,就會同監理做好判層記錄,并撈巖樣以備終孔鑒別。考慮到本次施工區域為土石混合填方區,所以在遇到有石渣時,不可貿然判斷已入巖,要根據落錘情況進行認真分析。如每次落錘進尺較大,或樁錘出現受力不均時,可初步判斷為遇到石塊,需繼續沖進。當長時間進尺基本一致,樁錘受力均勻,不出現偏錘時,基本可判斷已入巖。可結合地質資料進行判斷。如發現實際情況與與地質資料不符,則立即通知勘察、設計及有關人員進行處理。在最終終孔時,由駐場設計、勘察及監理人員聯合進行判斷,并由勘察人員最終確定是否可終孔。由于是在塊石回填層中沖進時,如容易導致偏孔、漏漿、塌孔、卡錘等情況。為此,制定專門的解決措施。當卡錘不嚴重時,可通過緩慢提拔方式,將樁錘提出;當卡錘較嚴重,且樁孔直徑較大時,可再放入一個小樁錘,緩慢沖擊塌落的石塊,待其破碎后,再將卡住的樁錘提出。如確實無法拔出的,需及時對樁孔進行回填,并由設計出具補救方案。在卡錘時,不可貿然強行提出樁錘,因為這樣可能會導致塌方更為嚴重,從而徹底將樁錘埋住而無法拔出。

沖進中遇到大的塊石時,可將加大泥漿比重,將其調整到1.30左右,每沖進3-4h,用泥漿正循環清渣一次。同時,應注意觀察樁孔的垂直度,嚴防傾斜。一旦發現異常,要及時投入小石塊,將樁孔填至偏孔處上方30~50cm處,然后重新成孔。現場采用兩條輸送管將泥漿送至孔口,并安排派專人值守,在發生漏漿時及時補給泥漿。如遇到漏漿較大時,泥漿中應摻入適量水泥或其他速凝劑,減少泥漿的流失速率;若漏漿較嚴重,還要填入粘土袋,并沖實,堵住漏漿位置,減少流失。

由于有個別樁孔的超前鉆地質資料反映地下有孤石,則沖孔施工時,可采用十字形沖錘,沖錘應采用新錘齒,避免錘齒不對稱造成孔壁傾斜,沖孔工程中應低錘密擊,避免重錘造成孔壁坍塌。沖擊孤石時可適當拋填硬度相似的片石,用高錘沖擊,或高低沖程交替沖擊,將大孤石擊碎擠入孔壁。施工時要保證泥漿的供給,使孔內漿液面穩定。

在實際施工中,不可避免出現塌孔的情況。為減少質量隱患,施工過程中因隨時跟蹤泥漿的比重情況,如有塌方,則及時對泥漿比重進行調整,確保對孔壁形成有效保護。

4 鋼筋籠制安及混凝土灌注

鋼筋籠在制作前應調直(螺旋筋除外)。主筋應避免階段,盡量采用整根鋼筋。如需接長,需嚴格按照平法規定,采用單面焊接接長,焊接接頭連接區段為10d(d為鋼筋較大直徑),接頭面積百分率不宜大于50%。焊接的鋼材,在使用前通過焊接試驗檢驗合格后才正式焊接。鑒于樁孔通常較深,故當鋼筋籠基本都采用分段制作,分段吊裝。為了確保樁身混凝土保護層的厚度,在主筋外側用φ10鋼筋制作每隔2m均勻布置4個鋼筋定位器,鋼筋籠上部設置兩個吊環,方便吊裝。鋼筋籠的接長在孔口完成,施工時應保證鋼筋的搭接長度,并確保鋼筋籠連接的垂直度滿足設計要求。鋼筋籠入孔后用槽鋼橫穿鋼筋籠吊筋支承于孔口護筒頂面。校核鋼筋籠水平方向,并將其固定,防止移動。

混凝土灌注是沖孔灌注樁的重要工序,應予特別注意。灌注前對灌漿設備進行嚴格檢查,導管采用內壁光滑的管材。由于施工期間多在雨季,場地泥濘,混凝土運輸車輛行進困難,現場采用挖掘機配合拖曳前行。下入導管一定要定位準確,將導管與樁孔底部的距離控制在30~50cm。漏斗的安裝要充分考慮到現場地形情況,并結合操作人員的實際站位、高度進行確定,保證操作方便、安全。在灌注到最后階段時,控制好導管內混凝土柱高度,保證上部樁身的注質量。由于本工程樁有空灌段,施工時要嚴格控制樁長和樁頂標高,既不多灌浪費混凝土,增加成本,又不少灌影響質量。實施中采用的方法是實際樁長比有效樁長澆筑多50~80cm,開挖后再鑿除多余部分根據靜載、低應變、超聲波等檢測方式對樁基礎進行檢測,一類樁的比例超過95%,未出現三、四類樁,說明在施工過程中對質量的把控是到位的,成孔方法是可行的。