液相調節閥失效工況下安全閥泄放量的分析與確定

蘇鳳莉 惠生工程(中國)有限公司 上海 201210

安全閥作為石油化工裝置中重要的保護設施,其泄放量的計算尤為重要。安全閥的超壓原因有很多,包括出口閥門誤關閉、冷卻介質或回流中斷、不凝氣積累、溢流、調節閥故障、火災、化學反應、過度熱量輸入等。隨著工程項目國際化程度越來越高,安全閥的計算需工藝人員分析考慮各種工況,并提供每種工況的計算結果,通過各種工況結果分析比較,最終確定安全閥的泄放量。若安全閥存在不同相態的物料泄放,則需將不同相態的泄放量均提供給安全閥廠商,便于安全閥選型更加準確。

自控調節閥在確保工藝裝置自動化運行及連續生產過程中發揮著重要作用。但調節閥出現故障,將會導致設備的超壓,也是安全閥泄放量計算的一種重要工況。調節閥故障的原因包括儀表氣源故障、變送器信號故障、電力故障及機械故障等導致的閥門全開或全關。關于控制閥故障的計算方法,《安全閥的設置和選型》HG-20570[1]中介紹,針對液相管道,安全閥的泄放量為控制閥最大通過量與正常流量之差,而并未涉及如何計算控制閥的最大通過量即泄放工況下閥門全開時的通量,工程實踐中設計人員在確定此量時也存在困擾。部分工藝中,工藝包商為了管道材料降級,常通過調節閥和安全閥組合來實現;攪拌器或泵的密封系統中,為了保護密封腔,高壓密封液減壓后也常設置安全閥;此時,調節閥失效導致安全閥泄放是安全閥排放的決定工況,精確計算尤為重要。同時,泄放工況下調節閥所通過的最大通量還需與調節閥及安全閥所在的管路系統相匹配。本文將全面分析介紹調節閥失效時安全閥泄放量的計算流程,對迭代計算中需考慮的因素做分類舉例說明,最終確定安全閥的泄放量,為安全閥選型提供參考。API 520[2]中液相調節閥失效導致上游設備高壓氣相反串的工況不在本文的討論范圍,原因在于根據液體計算的調節閥流量系數Cv值與此閥門通過氣相時Cg值為不同數據,需調節閥廠商嚴格計算。

1 液體調節閥流量系數計算說明

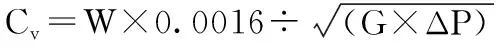

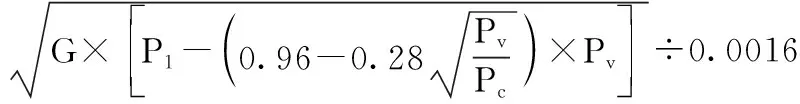

對于液體,計算調節閥流量系數Cv時,首先需判斷流體是否為阻塞流,根據是否為阻塞流選擇不同的計算公式。阻塞流的判斷依據為:

(1)

ΔP=P1-P2

(2)

若ΔP<ΔPc,則為非阻塞流,此時調節閥流量系數Cv可按式(3)計算:

(3)

若ΔP≥ΔPc,則為阻塞流,此時調節閥流量系數Cv可按式(4)計算:

(4)

式中,P1為調節閥上游壓力,bar(a);P2為調節閥下游壓力,bar(a);Pv為液體飽和蒸汽壓,bar(a);Pc為液體臨界壓力,bar(a);P0為大氣壓,bar(a);G為液體比重;△Pc為臨界壓差,bar;W為液體質量流量kg/h;Fc為壓力恢復系數,初步計算選取0.9。

需要說明的是:對一定特定形式的調節閥,Fc是一個固定常數,它只與閥的結構、流路形式有關,而與閥徑無關。此數值最終需以廠商資料為準。

2 調節閥失效導致安全泄放的計算過程

(1)工程設計初始階段,控制閥廠商還未返回調節閥Cv值,工藝專業可按上述公式先計算閥門正常工況下的Cv值,亦可采用部分控制閥廠商提供的計算軟件進行計算;計算得到Cv值后,根據閥門開度及工程經驗選擇閥門的實際Cv值,一般適當擴大2~3倍即可,最終復核應以調節閥廠商返回的閥門實際額定Cv值為準。

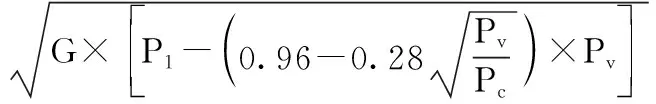

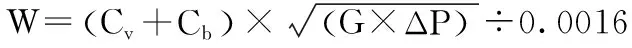

(2)當此調節閥失效時,調節閥下游壓力初步仍為低壓側正常壓力P2,根據阻塞流判斷依據判斷是否為阻塞流,進而選擇相應的計算公式,此時也需充分考慮調節閥旁路誤開的影響,調節閥旁路手動閥的流量系數為Cb,初步計算出調節閥的最大通量W1。

若為非阻塞流,

(5)

若為阻塞流,

(6)

此時判斷阻塞流公式(2)中P2應為P2′,即安全閥泄放壓力。

若考慮調節閥旁路全開工況,則Cb=Cv;若不考慮調節閥旁路全開工況,則Cb=0。確定了調節閥的最大通量后,還需綜合考慮下游低壓設備的容量,并綜合考慮高壓側流體泄放至低壓側導致設備溢流的時間與操作人員的響應時間的比較,最終確定調節閥失效是否會導致低壓側安全閥泄放,因本文著重討論調節閥失效導致的安全閥泄放工況,故此部分不做詳細說明。

(3)當此調節閥失效導致安全閥泄放時,調節閥下游壓力應初步選為安全閥泄放壓力P2′,調節閥上游為此時流體正常操作壓力P1,根據阻塞流判斷依據判斷是否為阻塞流,進而選擇相應的計算公式,此時也需充分考慮調節閥旁路誤開的影響,調節閥旁路手動閥的流量系數為Cb,初步計算出調節閥的最大通量W2。

此時判斷阻塞流公式(2)中P2應為P2′,即安全閥泄放壓力,計算調節閥通量公式(5)中ΔP也需相應改變。

(4)根據計算得出的調節閥最大通量W2,帶入到調節閥所在管路系統,反算此流量下調節閥上游的真實壓力P1′,重復步驟(3)。

步驟(3)與步驟(4)迭代計算,最終確定調節閥失效工況下最大的通過量。

當調節閥廠商返回最終資料時,上述計算公式中壓力恢復系數Fc和調節閥額定流量系數Cv均應調整為廠商提供的數值,重復上述所有計算過程,最終確定此調節閥失效時通過調節閥的最大通量,即可確定安全閥的泄放量。

3 計算調節閥最大通過量迭代過程需考慮因素及舉例說明

3.1 示例1 調節閥上游為泵類輸送設備的情況

首先需分析泵的類型,當泵為容積式泵時,泵的輸送量不變,調節閥上游的壓力保持不變,此時當調節閥失效時,上游壓力P1′的計算僅需考慮此管道阻力降即可,最終根據流體水利學計算確定P1′,帶入公式(5)或(6),計算出調節閥的通量,多次簡單迭代,使得計算管線阻力降所需的流量與根據實際壓差計算調節閥通量一致后,迭代結束。當泵的類型為離心泵時,需考慮流量變化導致的泵出口壓力的變化,即調節閥上游的壓力是動態的,此時迭代計算需結合泵的曲線進行嚴格水力學計算。舉例如下:① G-001A/B泵的基本信息:額定流量338.8m3/h,揚程160m,NPSHr 5.8m, 效率72%,功率250kW, 轉速2950r/min, 電機型號 YB3-4004-2WF2;② 泵與調節閥之間管路基本信息:8″管線5m,球閥4個,止回閥1個,彎頭1個,管壁粗糙度0.046mm;③ 流體性質:密度999.0kg/m3,粘度0.904mPa·s;液體飽和蒸氣壓 0.33bar(a);④ 安全閥設定壓力10.3bar(g),泄放壓力11.33bar(g)。

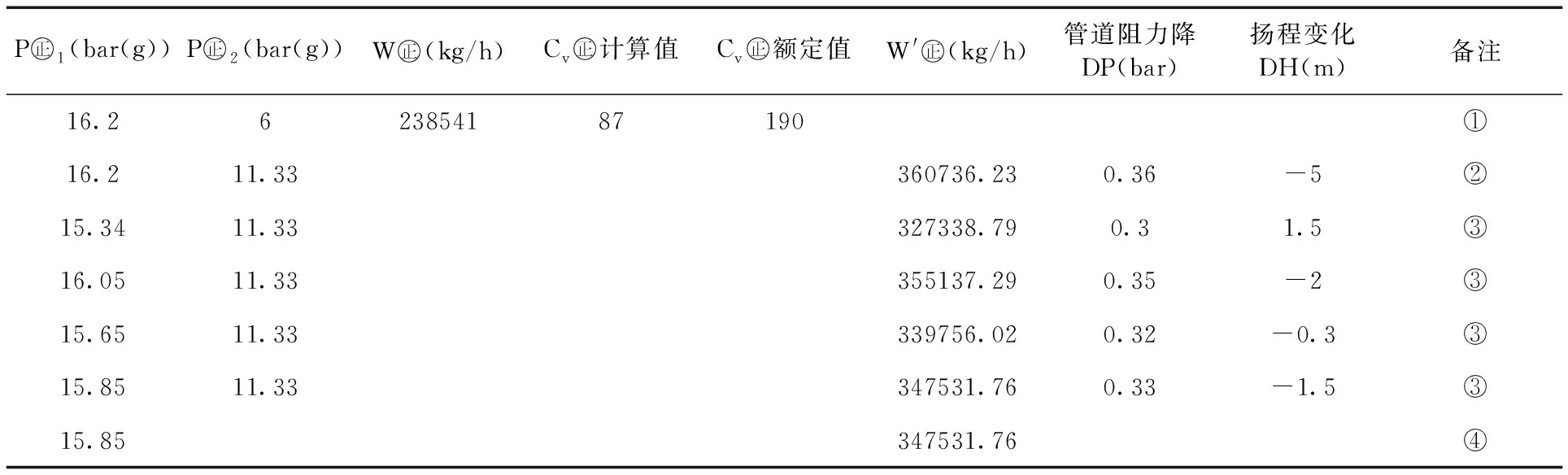

迭代計算結果見表1。

表1 示例1計算結果

注:① 正常操作工況;② 調節閥失效工況,初定高壓側出口壓力不變,計算調節閥通過量及管路壓降;③ 調節閥失效工況,結合泵的特性曲線及所在管路系統的水力學,多次迭代計算流量;④ 調節閥失效工況,最終壓力與管路系統平衡,調節閥最大通量確定。

故此調節閥失效時通過調節閥最大通量為347531kg/h,安全閥泄放量為347531.76-238541=108990.76 kg/h。

3.2 示例2 調節閥上游存在限流孔板或孔板流量計的情況

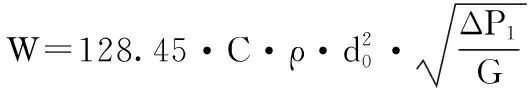

因孔板具有節流降壓的作用,孔板的壓降隨流量變化很大,見公式(7)。

(7)

式中,W為液體質量流量,kg/h;d0為孔板孔徑,m;C為孔板流量系數,初步可選取0.6,最終根據廠商資料確定;G為液體比重;ρ為液體密度, kg/m3;ΔP1為孔板前后壓差, Pa。

當調節閥上游存在孔板而調節閥失效時,孔板的流量計壓降也會發生很大變化,此時,水力學計算需將調節閥與孔板緊密結合,進而確定最終調節閥失效時的通過量。舉例如下:①調節閥及孔板所在管線尺寸6″, 限流孔板孔徑d=50.7mm;②流體性質:密度999.0kg/m3,粘度0.904mPa·s,液體飽和蒸氣壓0.33bar(a);③安全閥設定壓力3.5 bar(g),泄放壓力3.85 bar(g);④孔板上游壓力恒定為P0=18.36bar(g)。

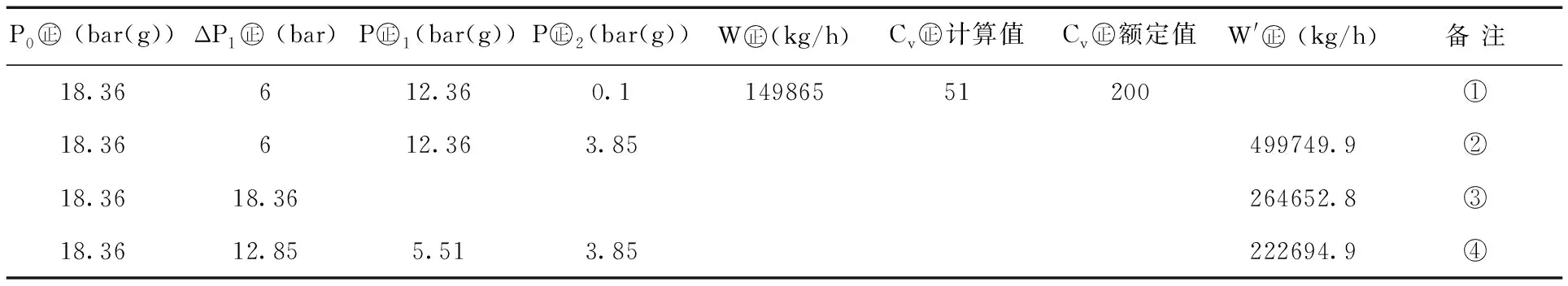

因高低壓設備距離很近,孔板與調節閥靠近布置,故本例中管道阻力降可忽略不計。計算結果見表2。

表2 示例2計算結果

注:① 正常操作工況;② 調節閥失效工況,初定孔板壓降不變,及調節閥前壓力不變,計算調節閥最大通量;③ 調節閥失效工況,將第二步計算的通量代入式(7),計算孔板壓降,此數值超過上游最高壓力,顯然不合理;假設管路壓降全部為孔板壓降,根據式(7)計算孔板通過的最大量,此通過量也為調節閥失效管路可能的最大通過量;④ 綜合考慮管路系統的壓力降分配,結合式(5)(或式(6))與式(7)多次反復迭代計算,最終確定調節閥的最大通過量。

此例中調節閥失效工況下調節閥最大通過量為222694.9kg/h, 故安全閥泄放量為222694.9-149865=72829.9 kg/h。

3.3 示例

3 調節閥上游存在導致壓力變化的設備(比如過濾器或換熱器)情況

當調節閥上游有換熱器或過濾器及其他因流量變化導致壓降變化的設備而調節閥失效全開時,計算調節閥最大通過量時需著重考慮上游設備的壓降變化。多次迭代計算時,需結合專有軟件,如HTRI或過濾器濾芯廠商資料,最終使整個系統的壓力相匹配,從而得出調節閥失效的最大通量。

4 結語

本文著重介紹了液體調節閥失效時安全閥泄放量的計算方法及流程,同時對調節閥最大通過量迭代過程需考慮因素進行分析。根據工程設計經驗,結合調節閥所在實際管路系統給出了部分詳細計算實例,清楚闡述了具體計算過程,便于設計人員更準確地計算安全閥泄放量,為后續安全閥選型提供依據,保證裝置正常安全運行的同時使設計更經濟合理。