氨水制冷裝置生產運行總結

陳 超

(山西陽煤豐喜肥業〔集團〕有限責任公司臨猗分公司 山西運城 044100)

山西陽煤豐喜肥業(集團)有限責任公司臨猗分公司(以下簡稱臨猗分公司)的合成氨系統一直采用冰機制冷工藝,該工藝雖然穩定,但電耗高,已成為制約合成氨生產成本下降的瓶頸。為降低合成氨生產成本,臨猗分公司在2017年新建280 t/h循環流化床鍋爐的同時,新建1套制冷量75.3 GJ/h的氨水制冷裝置來代替冰機。該氨水制冷裝置經1年多的運行,節能降耗效果顯著。

1 工藝原理及工藝流程

1.1 工藝原理

氨吸收制冷是以氨為制冷劑的循環過程,氣氨被來自精餾塔的稀氨水吸收,得到的濃氨水經泵提壓送至精餾塔內被加熱并提純為高壓氣氨,氣氨經冷凝液化后去氨冷器制冷,液氨氣化后重新被來自精餾塔的稀氨水吸收。

(1)氣氨的吸收

氣氨極易溶于水,氣氨與稀氨水經噴射器噴射吸收后,再依次經高效吸收器、吸收器繼續吸氨,冷卻后形成質量分數大于38%的濃氨水。氣氨吸收過程中釋放的大量熱量被高效吸收器、吸收器管程的循環水帶走。

(2)濃氨水的精餾

利用受熱后氨水中的氨極易揮發的原理,在精餾塔中加熱濃氨水,使其中溶解的氨揮發出來。

(3)氣氨的冷凝

在較高壓力下,氣氨在常溫就可以液化。出精餾塔頂部的氣氨壓力控制在1.3 MPa,通過蒸發式氨冷凝器被循環水冷卻,氣氨冷凝為液氨后進入液氨儲槽,以供其他系統使用。

1.2 工藝流程

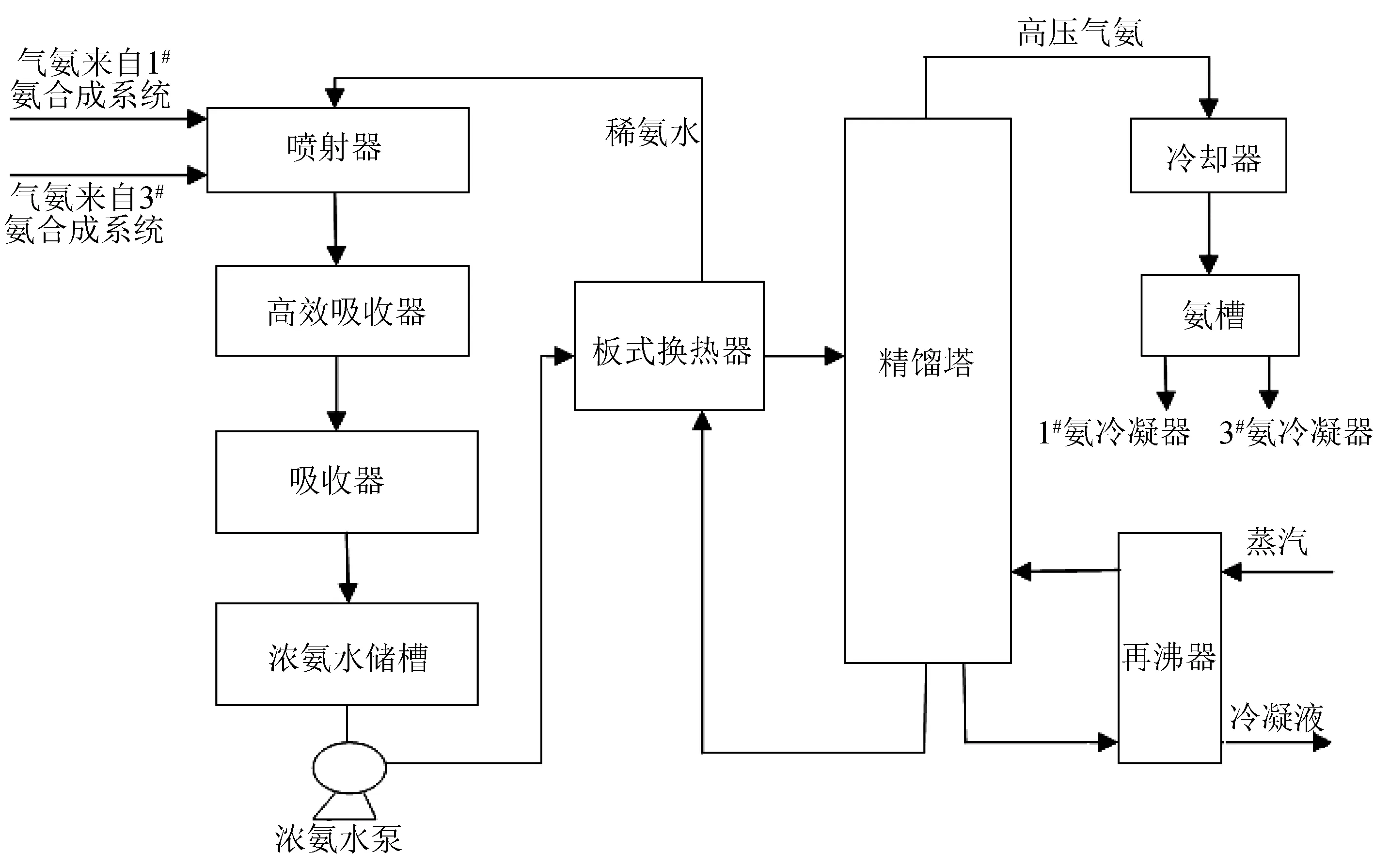

氨水制冷裝置工藝流程如圖1所示。

圖1 氨水制冷裝置工藝流程

來自1#和3#氨合成系統的氣氨先分別進入過冷器與來自液氨儲槽的液氨換熱,然后與來自板式換熱器或溶液冷卻器的稀氨水同時進入噴射器中,氣氨與稀氨水混合后進入高效吸收器,產生的熱量被管程的循環水帶走;出高效吸收器的濃氨水分2路進入吸收器再次吸收,產生的熱量被管程的循環水帶走;出吸收器的濃氨水先進入界區外的濃氨水儲槽,然后經濃氨水泵加壓后進入板式換熱器,與出精餾塔的稀氨水換熱后從中部進入精餾塔。

從精餾塔引出的濃氨水進入精餾塔再沸器的管程,來自外管的0.5 MPa(表壓)飽和蒸汽進入再沸器的殼程并對管程中的濃氨水進行加熱,產生的冷凝液經液位調節器控制后送至界區外的冷凝液管網;從精餾塔底部出塔的大部分稀氨水經板式換熱器降溫后送至噴射器中,吸收來自過冷器的氣氨,少量稀氨水(約0.5 m3/h)去不凝氣分離器;從精餾塔頂部出塔的氣氨在精餾塔頂部的冷卻器內被循環水降溫后送至界外的氨冷凝器,得到的液氨送至液氨儲槽。

高效吸收器、精餾塔和濃氨水儲槽內的不凝氣先分別進入集氣管中,然后進入不凝氣分離器底部;來自板式換熱器的少量稀氨水被不凝氣分離器外盤管中的液氨降溫后,從不凝氣分離器頂部噴頭噴淋而下,與底部的不凝氣逆流接觸以脫除其中的氣氨,達標的不凝氣排放至大氣中。吸收了不凝氣中氣氨的稀氨水從不凝氣分離器底部自流至稀氨水儲槽,通過稀氨水泵送至噴射器中繼續吸收來自1#和3#氨合成系統的氣氨。

2 操作要點

要實現精餾塔的穩定操作,就必須維持系統的物料平衡、熱量平衡和汽液平衡。物料平衡控制得好,汽液接觸效果好,傳質效率就高。精餾塔的溫度和壓力是控制熱量平衡的基礎,三者互為影響。因此,一切工藝調整都必須緩慢地逐步進行,在進行下一步調整之前,必須待上一步調整顯現效果后才能進行,否則會使工況紊亂,造成調整困難。

3 運行效果

(1)主要運行數據

精餾塔操作壓力1.3 MPa,低壓氣氨壓力0.080 MPa,稀氨水循環量230 m3/h,精餾塔底部溫度130 ℃,稀氨水質量分數20%,濃氨水質量分數31%,精餾塔蒸汽添加量25 t/h。

(2)運行效果

在稀氨水循環量為230 m3/h的條件下,氨水制冷裝置可以把1#和3#氨合成系統的低壓氣氨壓力控制在0.10 MPa以下,而采用冰機制冷時的低壓氣氨壓力在0.12 MPa。由此可見,氨水制冷裝置完全可以達到冰機制冷的效果。

4 經濟效益

目前臨猗分公司冰機總制冷量約為67.0 GJ(實際設計按75.3 GJ計算),電動機總功率約為7 300 kW,按效率0.9、年運行時間7 600 h、電價0.45元/(kW·h)計,則年需電費約為2 246萬元。冰機制冷機組運行時需要消耗部分潤滑油,年消耗量約為35 t,潤滑油價格按1.5萬元/t計,則冰機年消耗潤滑油費用約52萬元。以上2項合計,冰機運行成本在2 298萬元/a。

氨水制冷裝置的設備主要是塔器和換熱器,運轉設備只有2臺加壓泵(1開1備),年運行總費用約90萬元。氨水制冷裝置年消耗低壓蒸汽約為160 kt,按蒸汽價格100元/t計,費用約為1 600萬元。以上2項合計,氨水制冷裝置運行成本在1 690萬元/a。

通過上述數據可知,采用氨水制冷年可節約運行成本608萬元左右。

5 結語

氨水制冷裝置既有效利用了富余的低壓蒸汽,又減少了大量運轉設備,從而降低了合成氨生產成本,達到了預期效果。