NHD脫碳工段技改總結

安 磊,潘嘉嘉

(山西晉煤天源化工有限公司 山西高平 048400)

山西晉煤天源化工有限公司(以下簡稱晉煤天源公司)于2004 年成立,初始設計生產規模為年產合成氨360 kt、甲醇40 kt、大顆粒尿素600 kt。經過近幾年的發展,生產能力不斷提高,現已形成年產420 kt合成氨、50 kt甲醇、730 kt大顆粒尿素的生產能力,并可根據市場需求生產多肽尿素。晉煤天源公司采用的主要生產工藝為固定層間歇式氣化工藝制氣、全低變變換工藝、NDC濕法脫硫、NHD濕法脫碳、瑞士卡薩利公司的低壓合成、挪威海德魯公司的大顆粒造粒技術。

1 脫碳工段現狀

晉煤天源公司脫碳工段采用濕法工藝,脫碳液為NHD(聚乙二醇二甲醚)溶液。經過近幾年的技術升級改造,合成氨裝置產能由360 kt/a提高至420 kt/a,但脫碳工段未進行擴能改造,導致在生產系統滿負荷運行過程中,脫碳后的脫碳氣中CO2體積分數達到2.0%(設計指標1.0%),其在后工段中會與H2反應生成甲醇和水,造成有效氣體H2的損耗。經多次論證,決定對脫碳工段進行技術改造,在保證工藝系統穩定運行的情況下,將脫碳氣中的CO2體積分數降至<1.6%。

2 技改方案

晉煤天源公司脫碳工段工藝流程:來自變脫工段的變脫氣在脫碳塔與NHD溶液逆流接觸,氣體中的CO2被NHD溶液吸收,從脫碳塔頂部出來的脫碳氣送后工段;吸收CO2后的NHD富液經高壓閃蒸槽、低壓閃蒸槽、汽提塔多次減壓及汽提再生后循環使用。

整個脫碳流程涉及的設備較多,如對單一設備進行改造,無法保證脫碳工段的穩定性。經多次技術論證、外出考察,確定對脫碳工段的脫碳塔液體分布器及填料進行改造,在不增加脫碳塔阻力的情況下提高脫碳塔的吸收效率,實現脫碳工段長周期、滿負荷穩定運行。

晉煤天源公司脫碳塔直徑為Φ4 000 mm,共裝填5層填料(50#聚丙烯階梯環),每層填料高度為7 m,每層填料上方配置老式槽盤式液體分布器。在本次改造中,晉煤天源公司將5層液體分布器更換為新型槽盤式液體分布器,從下往上數的第3層和第4層填料更換為ZUPAC系列雙向金屬折峰式波紋填料。

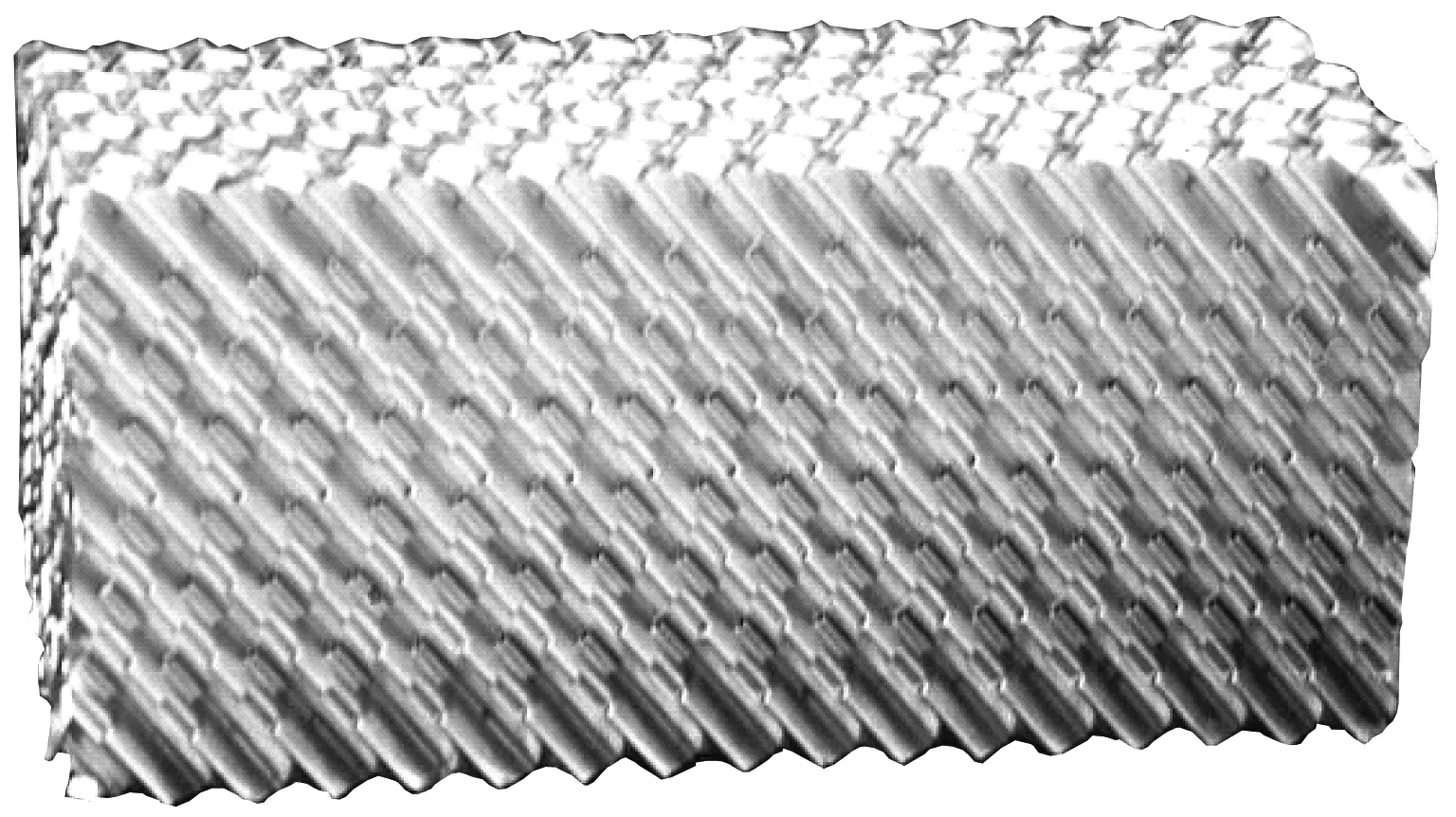

2.1 ZUPAC系列雙向金屬折峰式波紋填料

ZUPAC系列雙向金屬折峰式波紋填料(圖1)是在普通波紋板規整填料與Intalox散堆填料的優良組合基礎上開發出的一種綜合性能優良的新型規整填料,其每一周期波紋是由位于4個平面上的4個以上斷續平面圖形薄片相交所組成,其側向投影形狀為2條交錯的波紋狀折線。該填料均勻分布的平行四邊形通道完全取代了常見規整填料上的圓形通孔,不僅可節省材料8.5%,而且也增大了比表面積。ZUPAC系列雙向金屬折峰式波紋填料在結構上的優化使氣液流道得到優化,提高了傳質效率;開孔率增大,使通量提高、壓降更低;比表面積增大,使理論板數有所增加,抗堵塞能力、填料剛度等方面均大大增強。該填料壓降小、通量大、氣體橫向流通性好、分離能力較大,可廣泛應用于精餾、吸收、萃取、換熱、洗滌等工業領域。

圖1 ZUPAC系列雙向金屬折峰式波紋填料

晉煤天源公司1#系統脫碳塔原采用的填料為50#階梯環,通過對50#階梯環、25#星形環、ZUPAC系列雙向金屬折峰式波紋填料在相同工況下進行水力計算,結果表明在操作條件相同的情況下,ZUPAC系列雙向金屬折峰式波紋填料的壓降和液泛率(持液量)與散堆填料相比具有較大的優勢;與晉煤天源公司2#系統脫碳塔及變換氣脫硫工段使用的散堆填料比較,脫碳工段采用的ZUPAC系列雙向金屬折峰式波紋填料不僅氣液接觸面積大、吸收效率和液泛點高,而且具有操作彈性大、對異常工況適應性強等特點。

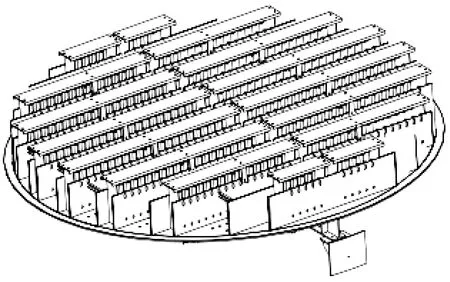

2.2 新型槽盤式液體分布器

在脫碳工段改造中,將晉煤天源公司1#系統脫碳塔的5層老式槽盤式液體分布器更換為新型槽盤式液體分布器(圖2)。該新型槽盤式液體分布器是在老式槽盤式液體分布器的基礎上發展起來的新型產品,其采用多個U形分布槽與支持圈一起組成液相通道,每2個U形分布槽之間形成氣相通道。U形分布槽開有均勻底孔和側孔,大大提高了分布效果,適用于大噴淋密度的場合。與老式槽盤式液體分布器一樣,新型槽盤式液體分布器具有集液、氣體分布、液體分布的功能,同時具有操作彈性更大、抗堵塞能力強的特點,有助于塔器的長周期正常運行。

圖2 新型槽盤式液體分布器

3 改造效果

該改造項目改造工期短,在冬季錯峰生產期間完成,未影響公司生產計劃。脫碳工段改造共投資約180萬元,其中填料、分布器、輔件等約150萬元,施工費用約30萬元。

脫碳工段改造完成后,在生產系統滿負荷運行的情況下,脫碳塔出口脫碳氣含CO2體積分數由2.0%降至1.6%,可減少H2損耗600 m3/h(標態)。按年運行8 000 h、氨售價2 800元/t計,年可增產合成氨3 600 t,年可創收約1 000萬元。