基于動力學辨識的機器人力反饋遙操作系統研究

齊付普

(承德應用技術職業學院 (承德技師學院), 河北 承德 067000)

0 引言

在危險及不適于人類直接接觸的作業環境內, 往往使用機器人進行工作, 遙操作系統可以將人的經驗能力拓展到機器人上[1,2]。因此,機器人遙操作的研究具有重要意義。

本文采用觸覺力反饋設備上的按鍵觸發的形式,解決力反饋設備運動空間相對于機器人作業空間過小的問題,可隨時重新啟停更新位置同步。同時在工作空間內設定虛擬墻及速度限制,保證機器人外部引導的安全運行。在此基礎上實現基于動力學辨識的力反饋補償最后在omega-XB4 主從機器人遙操作實驗平臺上對所提出的控制方法進行驗證。

1 系統平臺構成

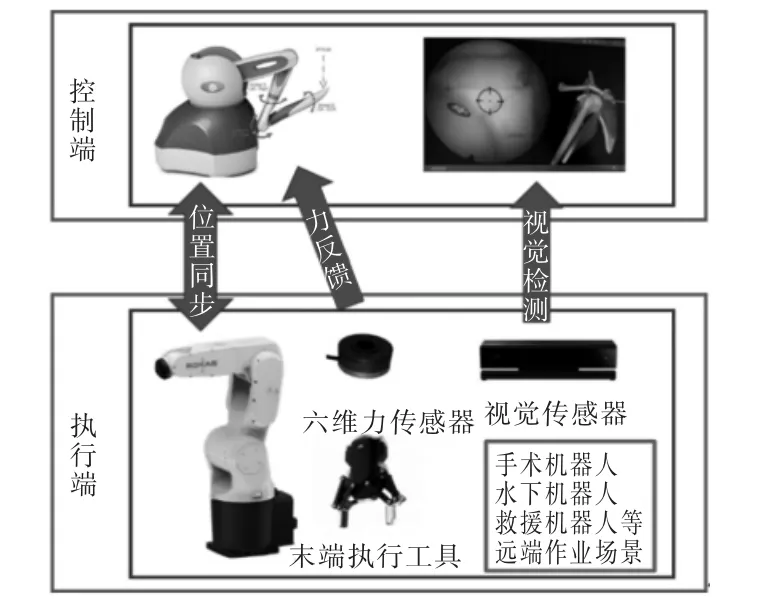

本文研究的機器人遙操作系統主要包括觸覺式力反饋設備, 工業機器人及安裝在機器人末端的六維力傳感器及末端執行工具等, 視覺傳感器實時檢測遠端作業場景。 通過機器人控制器內的外部實時引導接口實現人、機器人與作業環境之間的交互[3,4]。

圖1 機器人遙操作系統結構Fig.1 The structure diagram of control system

其中工業機器人的控制器需具有實時外部引導接口, 外部傳感器可通過固定的頻率與控制器進行位置及力反饋交互。

2 控制策略的設計

2.1 位姿引導及力反饋

位置引導主要為解決力反饋設備到工業機器人的位姿映射問題。 如圖所示,采用遙操作設備上的按鍵作為觸發:

(1)在按鍵按下的第一個周期內完成遙操作設備及機器人的位姿獲取并記錄為初始位姿,其中PR由機器人位置PRinit和姿態RRinit構成,PH由遙操作設備位置PHinit 和姿態RHinit構成;

(2) 在之后的每一個周期內獲取遙操作設備的位置PHi和姿態RHi 相對于初始位姿PHinit和RHinit的轉換關系:姿態變換R=RHi×inv(RHinit),inv 為求矩陣的逆;位置變換P=PHi-PHinit;

(3)將遙操作的位姿轉換關系變換到機器人對應的位姿中,機器人位置PRi=P+PRinit及機器人姿態RRi=R× RRinit,設定位置映射比例關系kp及姿態映射比例kr,則:

其中:f(R,kr)為將姿態旋轉矩陣轉換為等效轉軸的表述方式并分別乘以kr再轉換為旋轉矩陣, 以解決姿態矩陣比例映射的問題。

(4)機器人控制器按照接收到的位姿完成插補及逆解等計算過程, 執行機器人運動并將機器人末端的力反饋傳感器感知到的六維力反饋信息F 實時發送的遙操作設備上,實現要操作設備的力反饋。

(5)按鍵釋放則停止位姿同步及力反饋過程。

2.2 安全性保障

使用力反饋設備對機器人進行遙操作控制時, 應保證機器人處于有效工作范圍及運動能力范圍內, 否則將出現空間受限及速度超載等問題[5,6]。

為解決機器人由于運動空間帶來的問題, 在機器人控制器內根據機器人運動空間, 結合工作環境建模等因素,設定機器人運動的虛擬墻,即當引導機器人運動到設定空間范圍以外時,機器人將不在響應遙操作。

當機器人末端處于虛擬墻Ow及修正的機器人運動范圍OR的交集O=(Ow∩OR)內時,才可實現力反饋遙操作。 同時,可根據視覺傳感器觀測到的環境三維信息進行更新, 使機器人能夠在遙操作過程中避免不必要的接觸碰撞。 其中,視覺檢測及建模方法本文不做詳細闡述。

為解決機器人由于運動速度帶來的問題, 特別是當力反饋設備末端姿態運動過快帶來的機器人關節運動速度超限及接近奇異點時由于逆解帶來的速度超限問題,設計速度調整策略:

在機器人控制器內設定機器人末端笛卡爾空間移動速度限制VlimitC及關節空間速度限制VlimitJ。 當出現誤碰或誤操作導致速度過快時,機器人進入緩慢跟隨狀態,以避免出現關節速度超限導致的機器人無法運行。

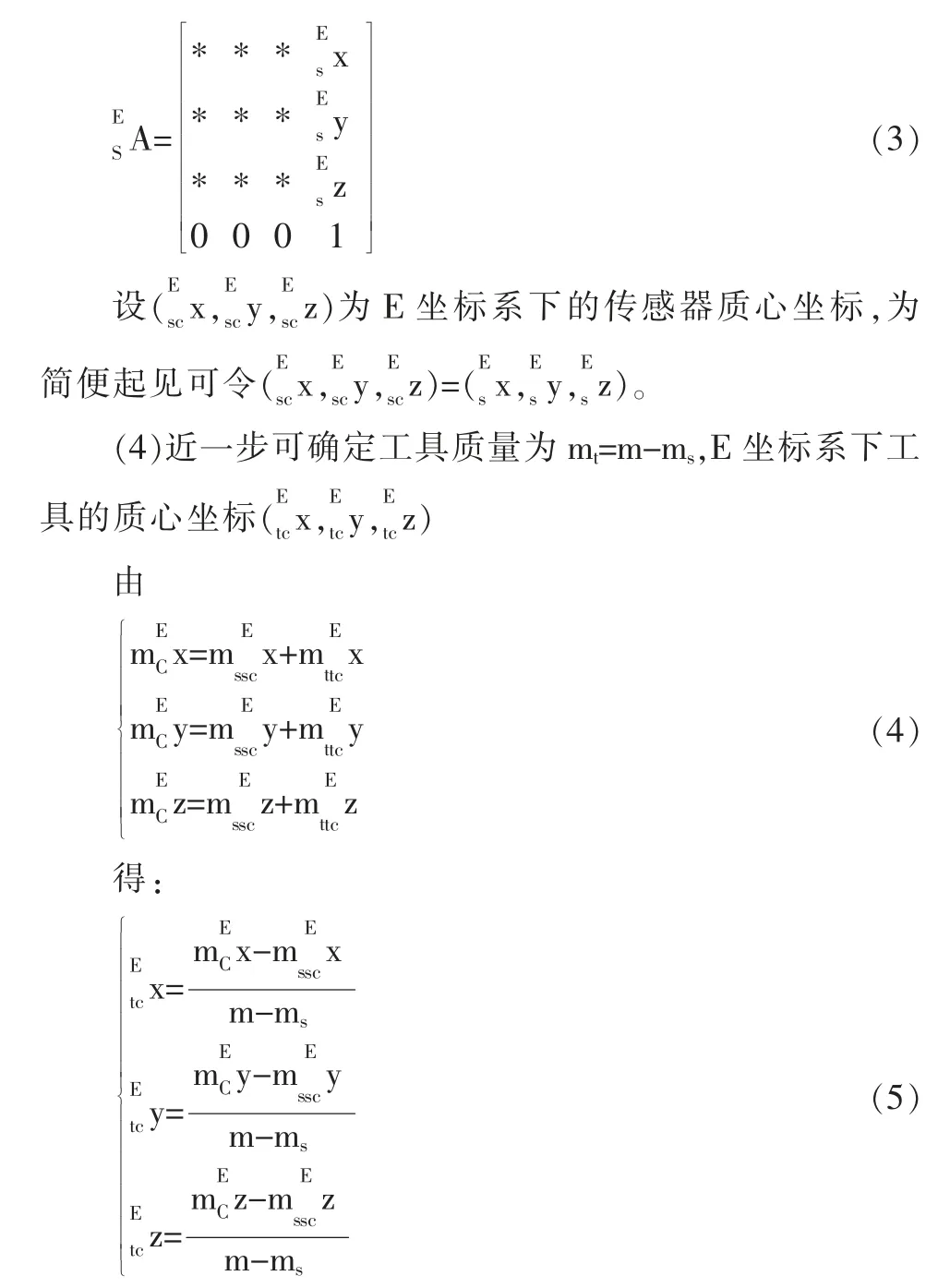

3 末端負載的動力學參數辨識及補償

機器人反饋給遙操作設備的接觸作用力為安裝在機器人末端的六維力傳感器提供, 六維力傳感器是機器人常用傳感器之一。 機器人工作過程中一般需要安裝末端執行工具, 工具會安裝在傳感器的下端。 不同姿態情況下,由于重力作用(僅考慮靜態或低速運動情況),末端工具會對傳感器采集的數值有影響, 不能完全反映末端作用力情況,還包括工具的重力的作用效果。即使在機器人末端未進行任何物體接觸的情況下, 依然會反饋給遙操作設備(因末端工具重力帶來的),因此為了準確反應末端作用力,需要進行重力補償。 而另一方面,在工作過程中往往是工具末端與環境發生力交互, 由于力作用點與傳感器坐標系的力臂作用, 傳感器采集的數據并不是實際的接觸作用力。 因此需要將傳感器采集的作用力變換的接觸點坐標系(工具末端坐標系)上。

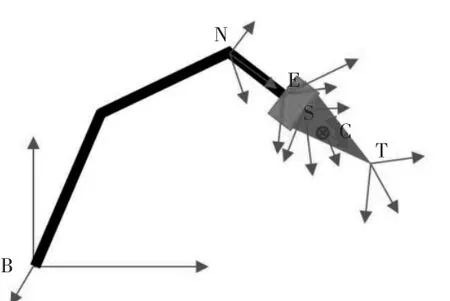

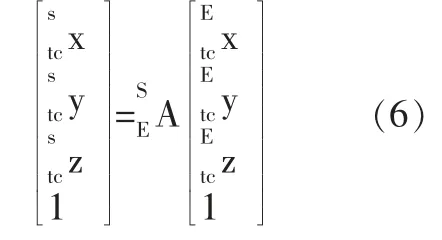

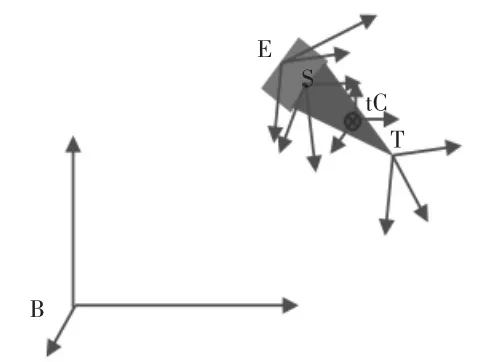

圖2 中N—機器人末端連桿坐標系(可能與法蘭重合,也可能在機器人腕部);E—機器人法蘭坐標系;S—傳感器坐標系;T—工具坐標系(包括傳感器);C—質心坐標系(包括傳感器),其坐標系姿態與機器人腕部坐標系N 相同;B—機器人基坐標系。

圖2 機器人端相關的坐標系Fig.2 Frames of end effector

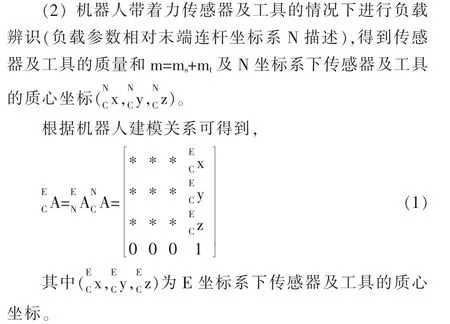

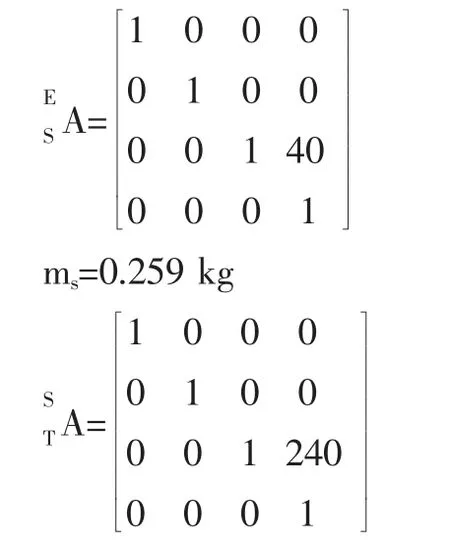

(3)給定傳感器的質量ms及坐標系E 與坐標系S 之間的變換關系:

則S 坐標系下工具的質心坐標為:

圖3 末端工具示意圖Fig.3 Diagram of end effector

在工具質心tC 處建立坐標系, 該坐標與基坐標B姿態一致,如圖3 所示。

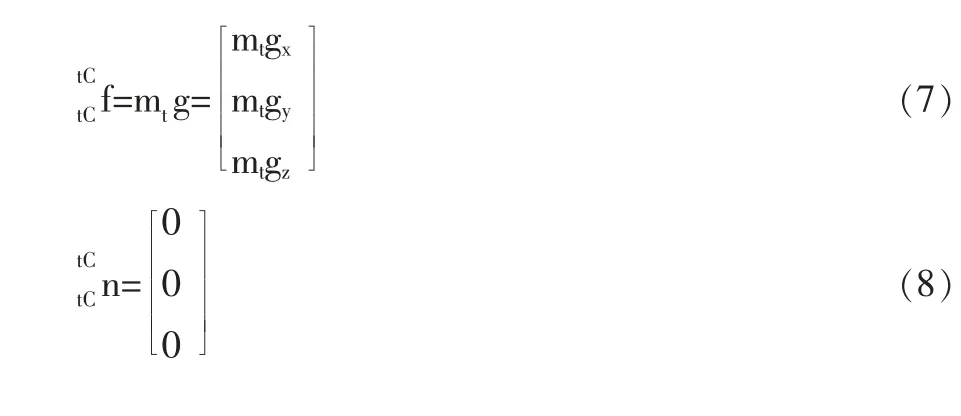

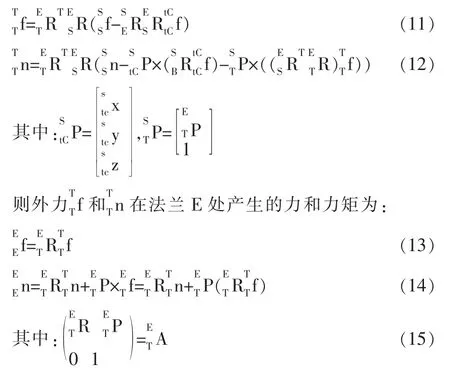

則坐標系tC 下重力產生的力和力矩為:

變形得,做用在坐標系T 處的作用力為:

4 驗證與分析

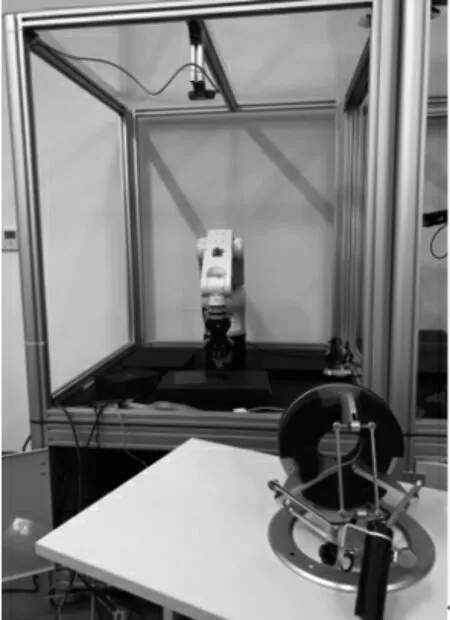

本實驗搭建使用珞石XB4 六軸機器人, 末端搭載OPTOFORCE6-Axis F/T 六維力傳感器, 待動力學辨識補償的夾持工具為大寰DH 兩指夾爪。

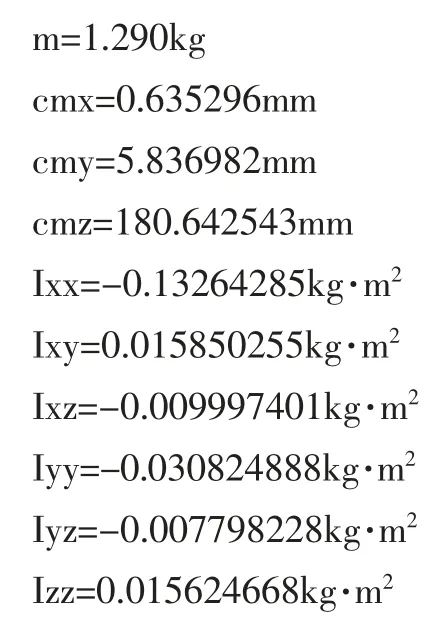

機器人負載辨識在機器人控制器內通過二次開發接口實現,不需要使用力反饋遙操作設備。給定傳感器及負載相關參數:

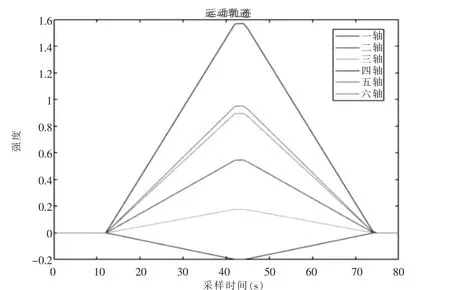

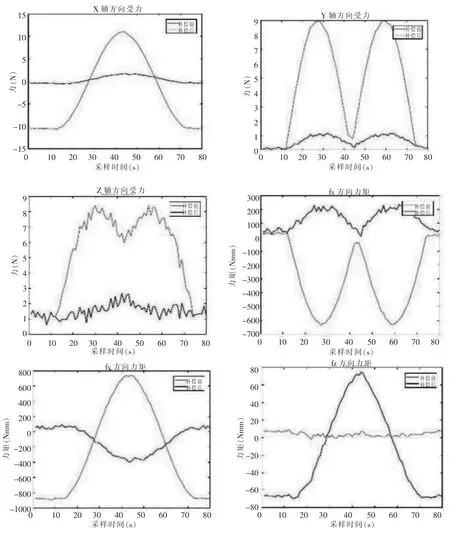

設定機器人關節空間運動如圖4 所示, 對安裝在六維力傳感器后的末端夾爪進行負載動力學參數辨識得到動力學參數如下:

圖4 機器人力反饋遙操作系統Fig.4 Robot teleoperation system of force feedback

根據上一節給出的動力學補償過程,對機器人進行補償后, 并與補償前進行對比,機器人系統末端負載對機器人力反饋的影響降低了90%。

圖5 機器人測試軌跡Fig.5 The process of guiding position and orientation

圖6 補償前后對比圖Fig.6 Compensation contrast diagram

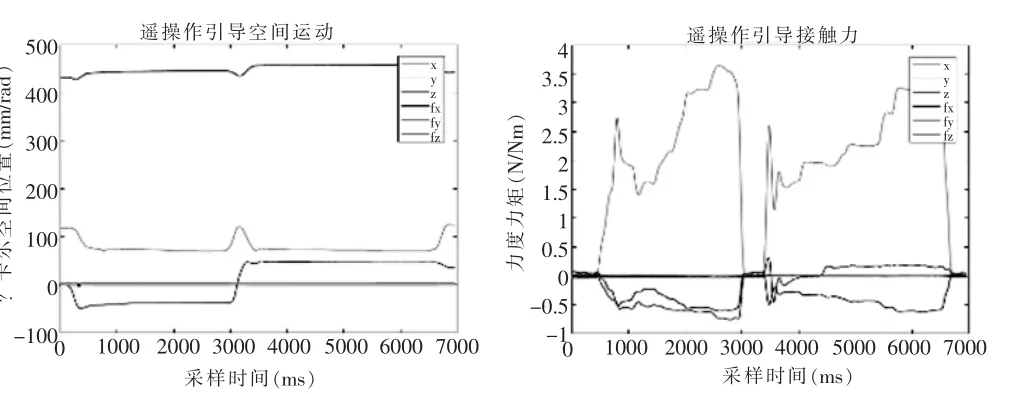

根據第二部分設計的遙操作策略, 使用力反饋遙操作設備對機器人進行固定物體接觸。 引導機器人對固定物體進行力接觸, 得到引導軌跡及補償后的遙操作力反饋數據如圖7 所示,本文設計的基于負載動力學辨識得力反饋遙操作系統可以消除末端重力及慣性帶來的影響,完成與物體的接觸及力反饋。

圖7 力反饋遙操作Fig.7 Teleoperation system of force feedback

6 結語

本文針對工業機器人遙操作系統中存在的工作空間差異以及末端工具重力及慣性帶來的力反饋影響, 首先提出了一種連續有效的映射算法,并設計安全保護機制,使主從機器人的工作空間高度覆蓋。進一步,設計基于末端負載動力學辨識補償的力反饋補償方法, 消除末端負載帶來的影響, 并將遙操作的同步基準點調整到負載末端,實現末端的高精度引導。 最后在omega.7-SIA 主從機器人遙操作實驗平臺上對所提出的控制方法進行驗證,實驗結果表明該方法使得主從機器人運動范圍在高度覆蓋的同時可以保證力反饋的精度。