基于LMS Test.Lab的車內噪聲優化

付玉成,韓 濤,孫守富,張 維

(中汽研汽車檢驗中心 (天津)有限公司,天津 300399)

汽車噪聲與振動是衡量汽車好壞的一項非常重要的指標,顧客對汽車的舒適性要求越來越高,每個國家對噪聲污染的控制越來越嚴,因此噪聲與振動的大小決定了一輛汽車在市場上的前景[1]。其中車內噪聲評價是噪聲與振動評價的重要方面。車輛處于怠速工況時常常出現共振問題,表現為車內噪聲大以及車身零部件振動大,影響乘坐舒適性[2]。

本文首先介紹了試驗模態分析基本理論,然后針對某款車型怠速工況,車內噪聲偏大且耳壓感強烈的問題,結合主觀評價和客觀測試結果,初步判斷是車身大型板件模態與發動機怠速二階頻率相近,引起板件大幅振動,導致乘員艙膨脹-收縮產生強烈耳壓感。進一步對車身大型板件進行實車模態試驗,發現后背門的一階彎曲模態很低,易被發動機怠速二階頻率激勵引起共振。通過調整后背門限位裝置壓縮量,來降低后背門振動幅值。最后經過試驗驗證及主觀評價,車內噪聲優化效果明顯,耳壓感消失。

1 試驗模態分析基本理論

試驗模態分析的主要原理是:測量結構上某些點的動態輸入力和輸出響應,然后將測量得到的數據轉換成頻響函數,再從測得的頻響函數中估計系統的頻率、阻尼和振型。大多數情況下,需要研究的系統都是由無窮多個質量、剛度和阻尼構成的連續組合體,其運動微分方程為:

式中:[M]——質量矩陣;[C]——阻尼矩陣;[K]——剛度矩陣;{f(t)}——力向量;{x(t)}——響應向量。

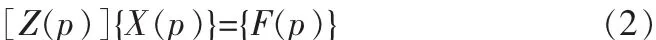

對式 (1)進行拉氏變換,并且假定初始位移和初始速度為0,得到:

式中:[Z(p)]——動剛度矩陣。

式 (2)變換形式,得到:

式中:[H(p)]=[Z(p)]-1——傳遞函數矩陣。

動剛度矩陣[Z(p)]的行列式,叫做系統的特征方程,它的根即為系統極點,決定系統的阻尼因子和阻尼固有頻率。

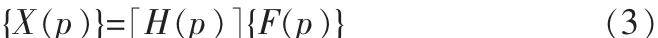

特征值對應著一組特征向量,由特征向量又可以引出模態振型向量。一般情況下,模態振型向量都含有復值模態位移,因而它們的元素相位可能不同。在對應的極點上使得系統方程式中的力向量等于0。引入留數的概念,傳遞函數即可以寫成部分分式形式:

式中:λr、λ*r——傳遞函數的極點,后者為前者的共軛;[A]r和[A]*r——留數矩陣。

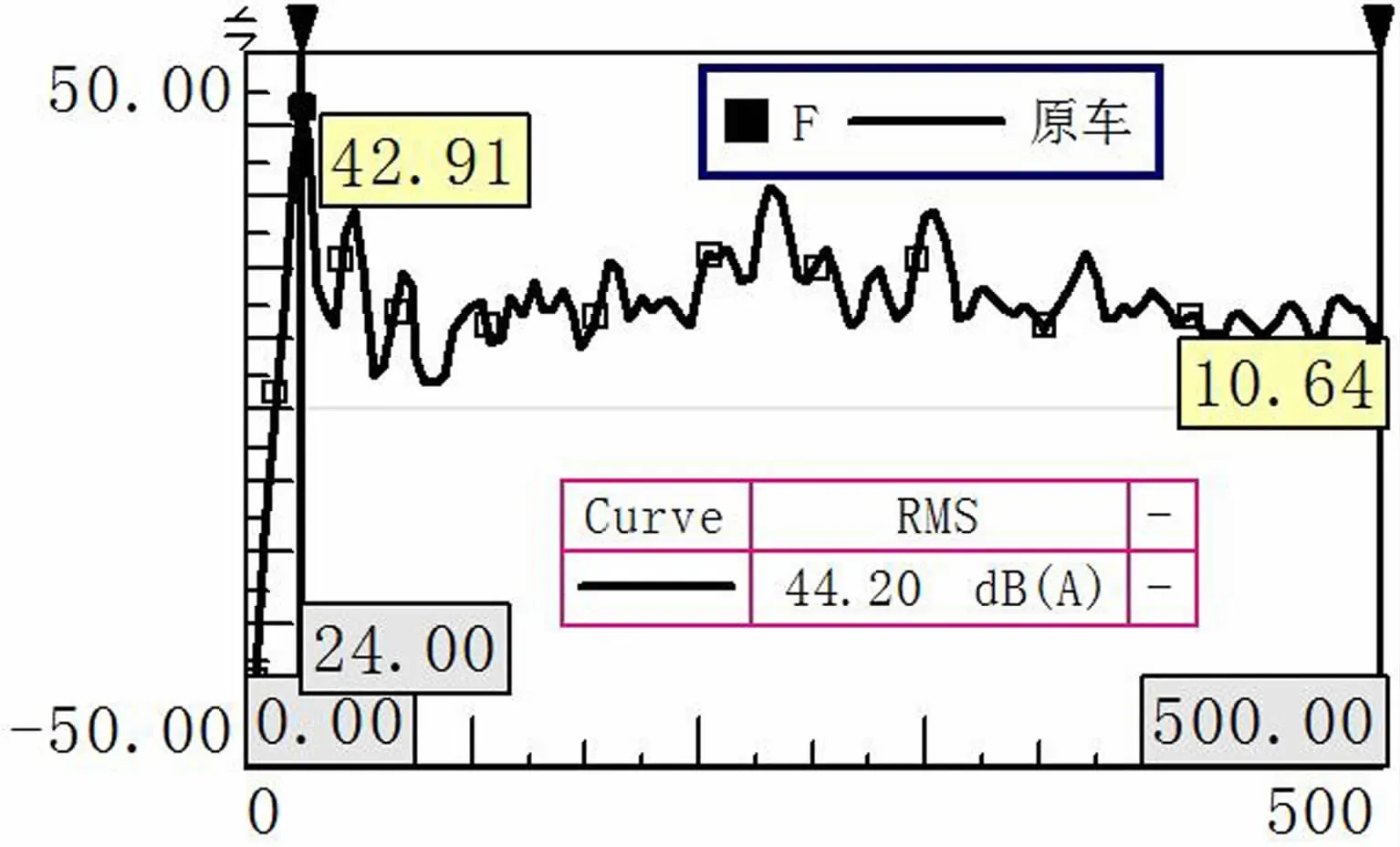

根據留數定理及互易性原理,傳遞函數矩陣可以寫成:

式中:Qr——比例換算因子;{Ψ}r——模態振型向量;{Ψ}Tr——{Ψ}r的轉置。

于是各留數矩陣為:

根據以上試驗模態基本原理[3]可知,頻響函數矩陣是對稱的,因此只要測試頻響函數矩陣的一行或是一列 (注意參考點不能位于某一階模態的節點上)就可以識別出所有模態參數。

2 問題描述及分析

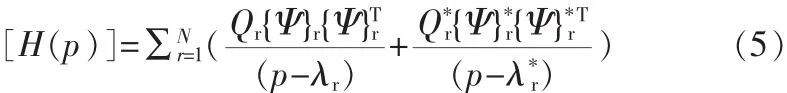

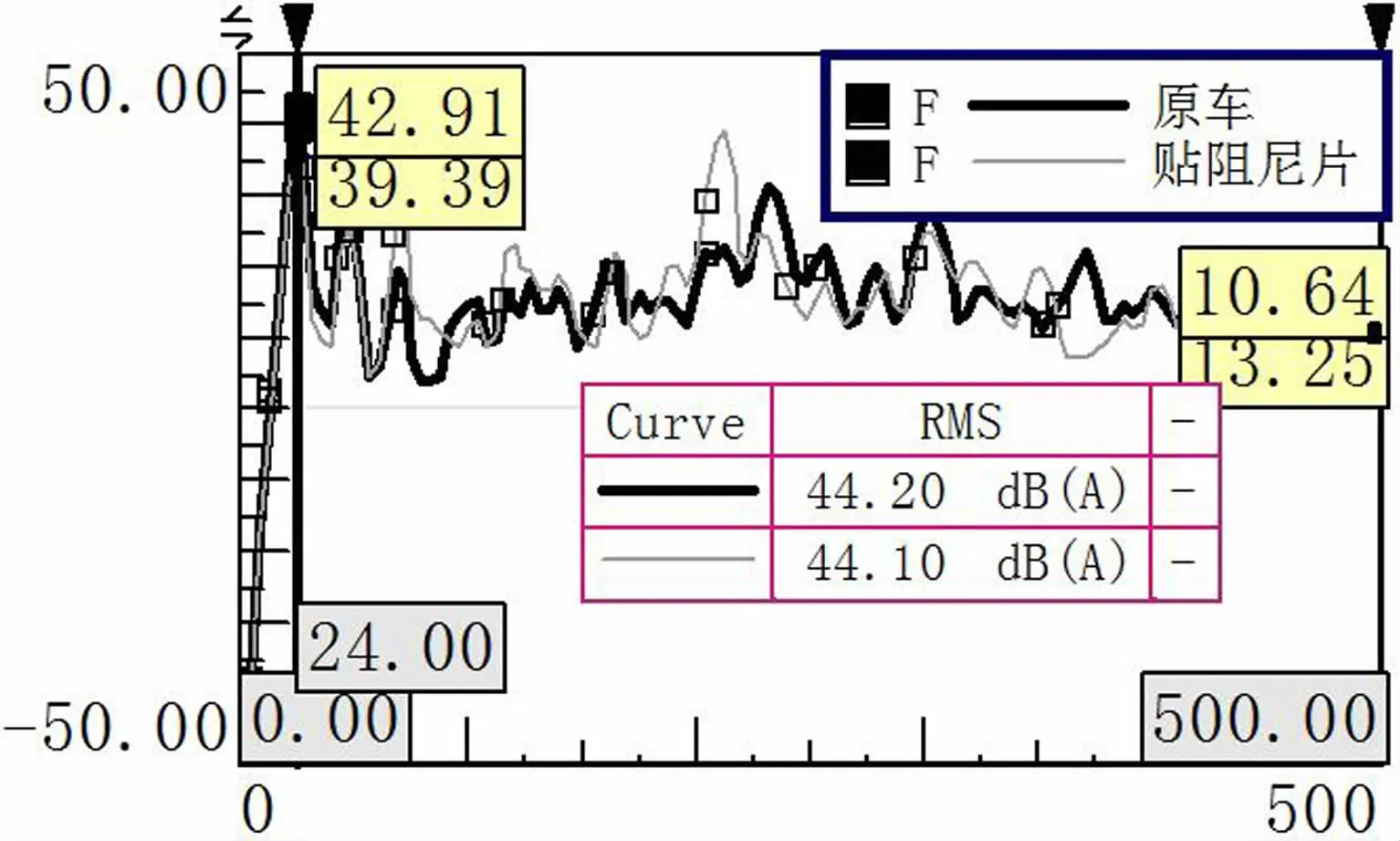

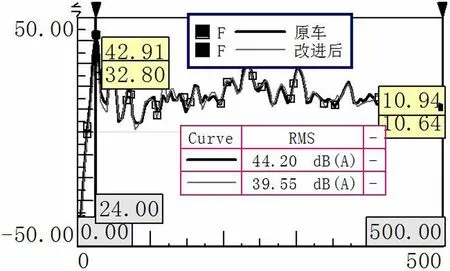

對該樣車進行主觀評價,怠速工況車內噪聲偏大且耳壓感強烈,利用LMS測試系統進行噪聲測量,發現導致車內噪聲大且耳壓感強烈的頻率成分在24Hz左右,駕駛員右耳噪聲為44.20dB (A),在24Hz處噪聲為42.91dB (A),噪聲頻譜如圖1所示。基于試驗結果與耳壓感強烈的主觀感受,初步判斷為怠速二階頻率 (怠速轉速為720r/min左右)與乘員艙大型板件 (如車門、頂棚等)模態相近,板件的大幅振動引起乘員艙膨脹-收縮導致人耳壓迫感強烈。建議對車身大型板件進行模態試驗,分析板件的振動與怠速車內噪聲的相關性。

圖1 怠速工況駕駛員右耳噪聲頻譜

3 優化方案

3.1 測試板件的實車模態

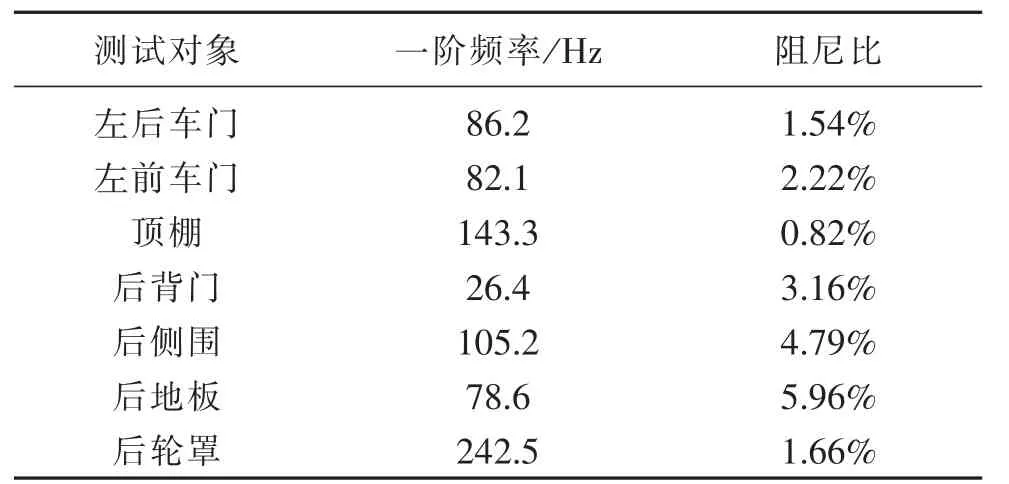

試驗模態分析過程中,試驗結構的支承方式主要有自由懸掛、剛性支承和實際工作狀態支承3種,其中實際工作狀態支承,考慮的是結構在工作條件下的動態特性,更具實際意義。目前應用最多的是比利時LMS公司提出的Polymax模態分析法[4],Polymax法優于其他模態參數識別方法,穩態圖更加清晰、穩定,對密集模態及強阻尼結構也能很好地辨識[5-6]。對車身大型板件進行實車模態試驗[7],主要包括車門、頂棚、后背門、后側圍、后地板、后輪罩等部件,具體測試結果如表1所示,分析可知。

表1 車身板件模態頻率

1)除后背門外,車身其他板件的模態頻率與怠速二階頻率相差較遠,而后背門可能會產生怠速共振。

2)初步鎖定后背門為主要問題部件,考慮從兩方面解決:一是降低后背門在怠速工況下的振動幅值,進而減小對車內空氣的壓縮,實現減小對車內噪聲影響的目的;二是通過調整后背門結構參數來實現模態避頻。

3.2 降低后背門的振動幅值

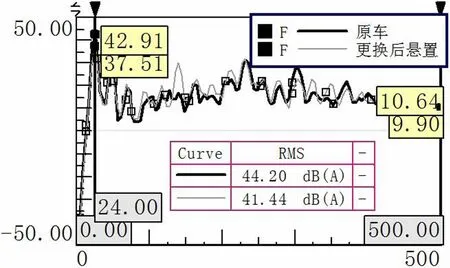

發動機通過懸置將激勵傳遞到車身,然后傳遞到后背門[8]。為了降低后背門振動幅值,可以改變激勵源或是傳遞路徑,因為發動機型號已定,因此考慮通過更換懸置,將懸置剛度降低,來減小發動機對后背門的激勵。原車后懸置動剛度為180N/mm,現調整為160N/mm。對比更換懸置前后車內噪聲的變化,如圖2所示,可以看出改變后懸置動剛度后,駕駛員右耳噪聲在24Hz處下降5.4dB(A),整個頻帶內下降2.76dB(A),降噪效果明顯,但主觀評價耳壓感依然存在。

圖2 更換懸置前后駕駛員右耳噪聲頻譜對比

3.3 調整后背門的模態頻率

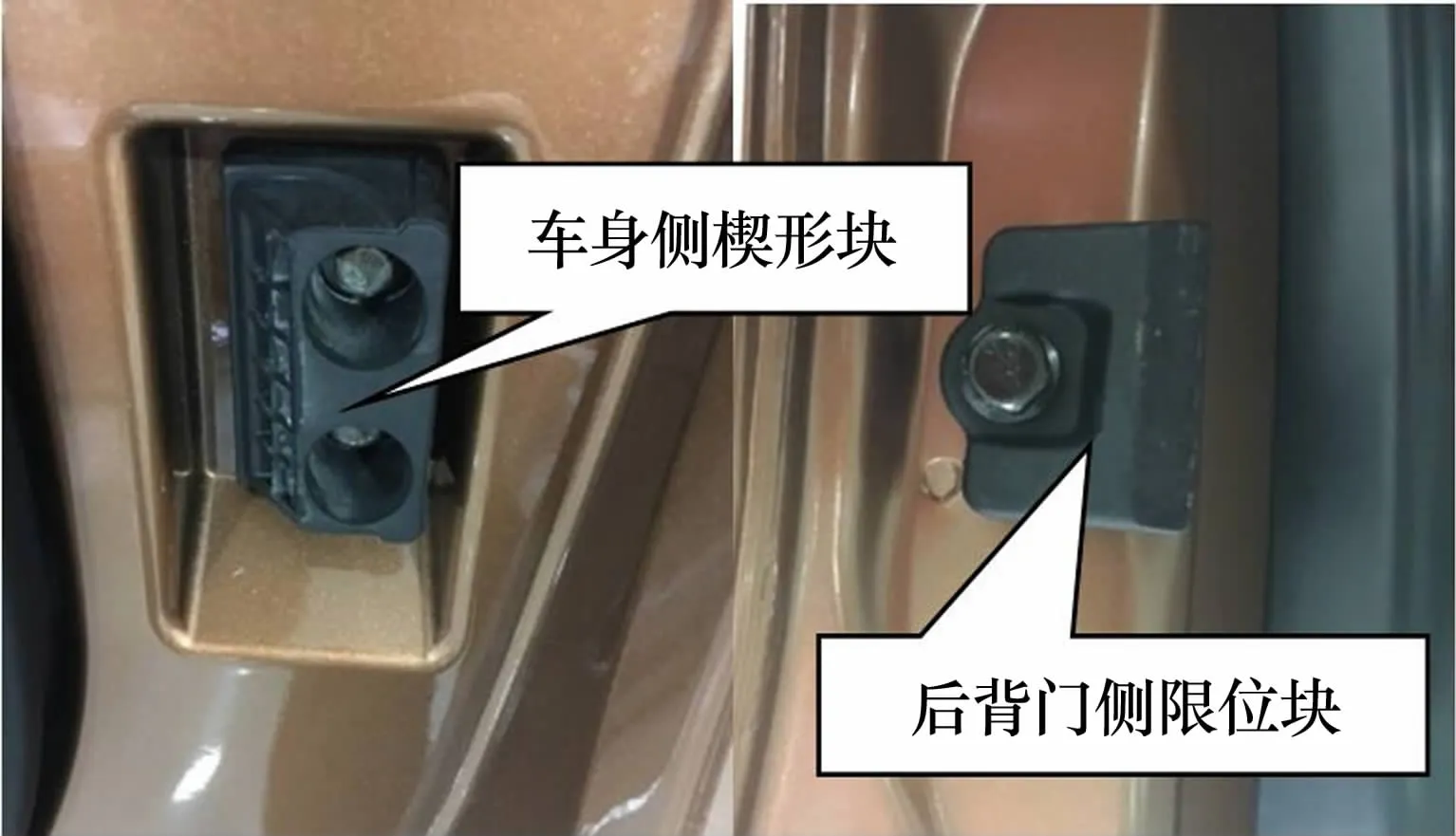

控制車身局部模態的主要方法有:提高剛度、阻尼處理、增加動力吸振器,考慮到通過提高剛度或加動力吸振器來改變后背門的固有頻率,設計開發周期較長,因此本文主要采用貼阻尼片的方式,調整后背門模態頻率。黏貼位置為后背門中部對稱位置兩塊,具體驗證結果如圖3所示。后背門黏貼阻尼片后在24Hz處駕駛員右耳噪聲下降3.52dB(A),但整個頻帶內駕駛員右耳噪聲變化不大,主觀評價,耳壓感依然明顯,故需要繼續采取其他措施。

圖3 貼阻尼片前后駕駛員右耳噪聲頻譜對比

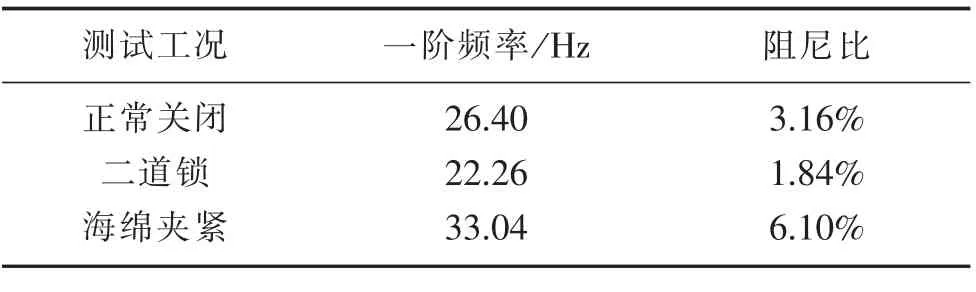

除此之外,零部件的安裝方式,即邊界條件對零部件的實車模態頻率也有很大的影響。本文通過對后背門進行不同工況下的實車模態試驗,驗證了邊界條件不同對后背門實車模態頻率影響很大。具體情況為:后背門處于二道鎖閉狀態和后背門兩側用海綿夾緊狀態,分別測試后背門的模態頻率,試驗結果如表2所示。

后背門與車身主要通過車門鉸鏈連接,利用緩沖塊來減小關閉時沖擊和振動,而限位裝置則用來限制后背門的振動。以上三者會影響后背門的實車模態,由于更改鉸鏈結構需要時間較長,所以本文將依次調整緩沖塊長度和限位塊的厚度,驗證對后背門模態的影響。原車緩沖塊懸出長度為19mm,將其加長到22mm和25mm,縮短至最小位置,對比這4種狀態下駕駛員右耳噪聲變化情況,試驗結果如圖4所示,其中緩沖塊懸出長度為22mm時,效果改善最明顯,在24Hz處駕駛員右耳噪聲下降2.99dB(A),整個頻帶內下降1.81dB(A),但主觀評價耳壓感依然存在。

表2 不同工況后背門模態頻率

圖4 調整緩沖塊前后駕駛員右耳噪聲頻譜對比

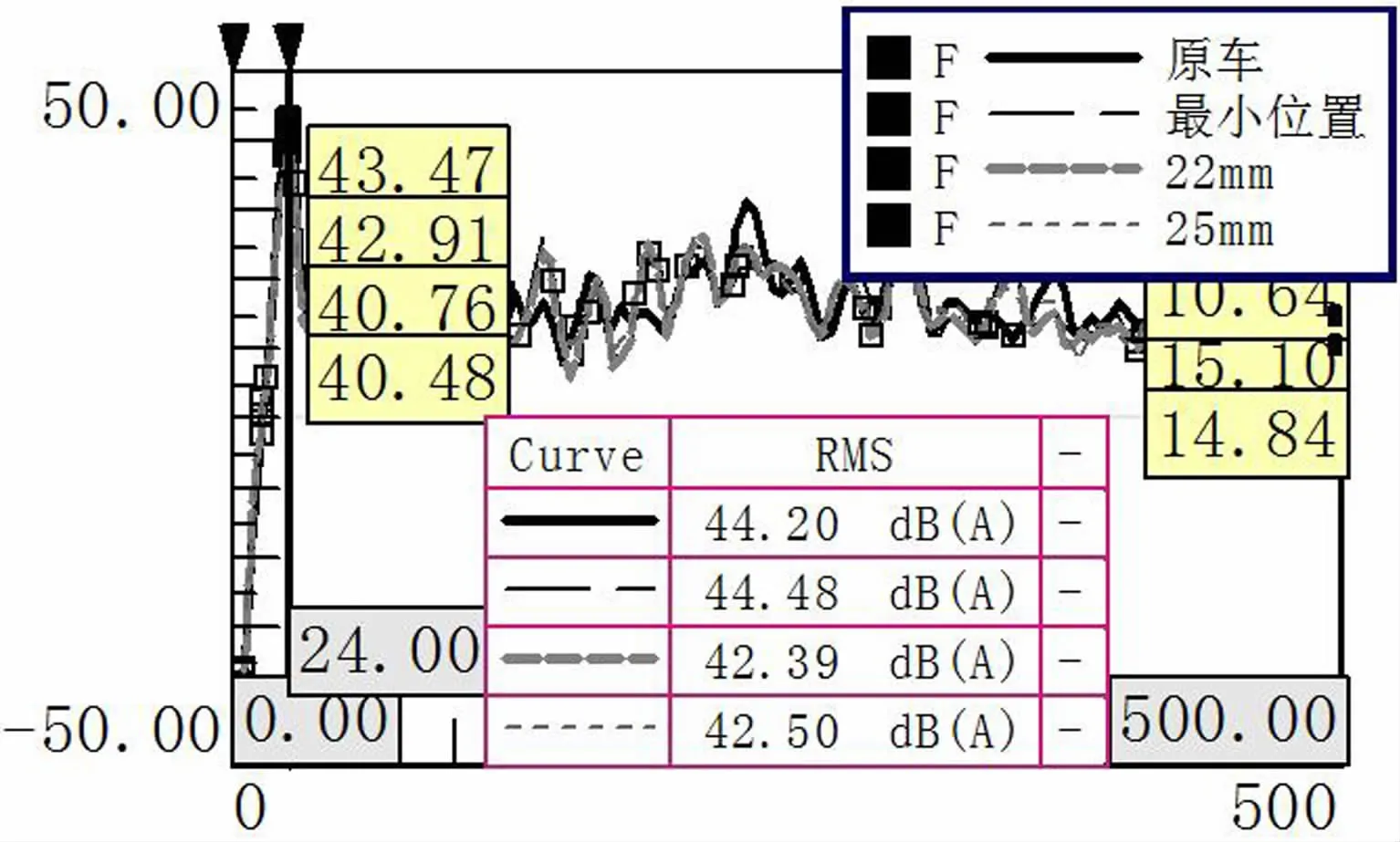

限位裝置由限位塊和楔形塊組成,分別安裝在后背門和車身上,如圖5所示,后背門關閉時,兩者接觸并配合達到減振和降噪的效果[9]。調整后背門側限位塊尺寸,使二者壓縮量至1.5mm(原車為0.9mm),對比優化前后車內噪聲大小,如圖6所示,駕駛員右耳較優化前降低了4.65dB(A),在24Hz處降低10.11dB(A),主觀評價,怠速聲音正常,耳壓感消失。

圖5 限位裝置實物圖

4 結束語

本文主要是針對某款車型怠速工況,車內噪聲偏大且耳壓感強烈的問題,在問題識別和解決過程中,得到以下結論。

1)根據怠速車內駕駛員右耳頻譜圖可知,導致車內噪聲大且耳壓感強烈的頻率成分在24Hz左右,初步判斷是怠速二階頻率與乘員艙大型板件 (如車門、頂棚等)模態相近,耳壓感強烈是由于車身大型板件被怠速二階頻率激勵引起乘員艙膨脹-收縮,對車身大型板件進行實車模態試驗,發現后背門的一階彎曲模態很低,易被發動機怠速二階激勵引起共振。

圖6 調整限位塊前后駕駛員右耳噪聲頻譜對比

2)解決后背門共振問題有兩種途徑:一是減小發動機對后背門的激勵,降低后背門在怠速工況下的振動幅值,二是通過調整后背門結構參數來實現模態避頻。分別通過更換后懸置和黏貼阻尼片途徑,使車內噪聲水平有不同程度的下降,然而耳壓感問題未解決。

3)通過試驗證實,改變邊界條件對零部件的實車模態頻率有很大影響,最終通過調整后背門限位裝置壓縮量,使后背門處于壓緊狀態,車內噪聲下降明顯,耳壓感消失。

4)在以上問題解決中,試驗模態分析起到了主要作用,主要表現在確定共振部件,驗證邊界條件對實車模態的影響,最終使問題得以解決。