地下廠房巖壁梁混凝土施工工藝研究

陸 璐

(中鐵十四局集團第二工程有限公司 山東泰安 271000)

1 引言

隨著我國科學技術的快速發展,巖壁梁施工技術在地下廠房中的應用取得了新的突破。巖壁梁作為廠房工程的施工重點,標準高、難度大及質量要求高。而針對巖壁梁施工技術還未形成相應的理論體系,對于施工過程中支架搭設、模板安裝、混凝土澆筑、養護等方面的研究還未建立相關體系,亟需研究。

孫會想[1]等對全液壓自行式臺車澆筑巖壁吊車梁混凝土施工技術進行了研究和探討,實現了巖壁吊車梁澆筑機械化、流水化、集成化作業。蔡波[2]等通過楊房溝水電站工程,采用極限平衡法對地下廠房巖壁梁的穩定性問題進行深入研究,對巖壁梁的混凝土施工進行系統性分析。柴余松[3]按照《地下廠房巖壁吊車梁設計規范》進行巖壁吊車梁設計,通過一段時間的運行證明其結構和錨固設計的合理性。任王貴[4]等依托周寧抽水蓄能電站巖壁吊車梁混凝土施工,結合以往成功經驗,通過對巖壁吊車梁混凝土施工各環節進行研究,取得了良好的效果。粟雄[5]認為巖壁吊車梁作為水電站地下廠房工程的施工重點,施工技術要求高、施工難度大,能綜合反映地下廠房的整體施工質量。

本文以文登抽水蓄能電站為例,結合現場施工情況,對巖壁梁混凝土施工進行工藝研究,以確保巖壁梁的施工質量。

2 工程概況

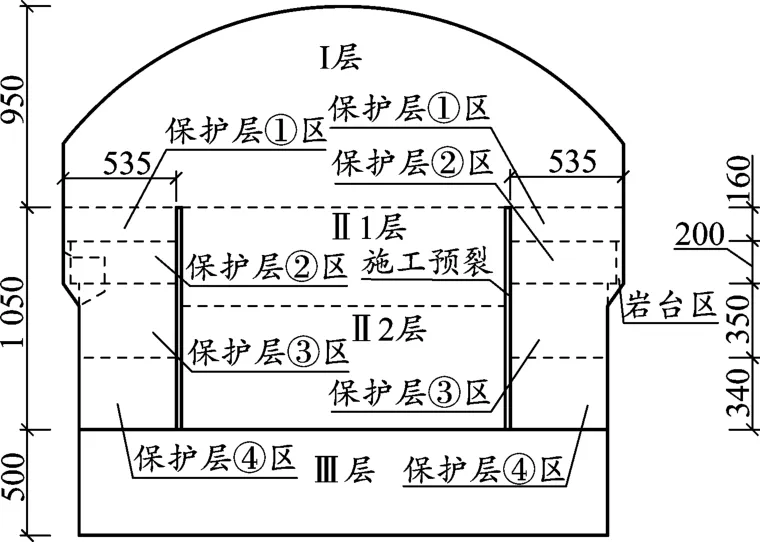

文登抽水蓄能電站地下主廠房開挖高度53.5 m,分七層進行開挖施工。巖壁吊車梁(以下簡稱巖壁梁)位于主廠房第Ⅱ層上下游邊墻,全長194.5 m(廠左0+178.5~廠右0+016.0),高程范圍為61.85~59.32 m,梁體高2.53 m,梁面寬1.65 m。巖壁梁上部開挖寬度為26.5 m,下部開挖寬度25 m。

廠房巖壁梁結構的組成部分有一期混凝土、二期混凝土及預埋設施。一期混凝土為C25二級配常態混凝土,二期混凝土為C30一級配常態混凝土。巖壁梁跳倉澆筑,分倉長度為10.5 m、10 m、8.05 m、7.3 m、11 m,上、下游均為 10.5 m ×14 +11 m×2+7.3 m×1+8.05 m×1+10 m×1,共38倉。

主廠房巖壁梁部位地層巖性主要為中生代印支期黑云角閃石英二長巖,裂面多平直粗糙,多閉合,無充填,少量充填巖屑,裂隙發育間距大于2 m。裂隙走向與廠房軸線交角30°~55°。從揭露情況看,廠房區地下水不豐富,圍巖多干燥,局部潮濕,僅局部沿結構面有滴水現象,基巖裂隙水滲水量隨季節變化不明顯。

圖1為巖壁梁開挖示意圖,圖2為地下廠房巖壁梁斷面圖。

圖1 巖壁梁開挖示意(單位:cm)

圖2 地下廠房巖壁梁斷面(高程單位:m;長度單位:mm)

3 巖壁梁混凝土施工要求及工藝流程

(1)在進行模板拉筋之前,在巖壁梁上安裝系統錨桿,并將其焊接牢固。

(2)巖壁梁上的軌道、管線路等預埋件做好相應的保護措施,以防堵塞預埋管。

(3)巖壁梁的原材料滿足施工及設計指標要求。

(4)巖壁梁混凝土澆筑時,需控制混凝土入倉溫度、澆筑質量及后期養護。

根據以上施工規程,結合現場施工重難點,介紹巖壁梁混凝土施工工藝,主要包括巖臺表面處理、排架施工、模板安裝、鋼筋及預埋件安裝、混凝土澆筑、混凝土養護等工序。

工藝流程見圖3。

圖3 巖壁梁混凝土施工流程

4 巖壁梁支架施工工藝

4.1 支架搭設技術要求

(1)技術參數

巖壁梁腳手架分為模板支撐架及施工平臺支撐架,均采用承插型盤扣式鋼管支架。立桿采用φ60×3.2 mm無縫鋼管,水平桿和斜桿采用φ48×3.2 mm無縫鋼管。斜桿和模板支撐架高度3.84 m。桿橫距0.6 m、縱距0.9 m,步距1.0 m。模板支撐架和邊墻系統錨桿可靠連接。施工平臺腳手架高度6.65 m,寬1.86 m,沿主副廠房軸線方向搭設,桿步距同支撐架。巖壁梁承插型盤扣式鋼管支架布置如圖4所示。

(2)施工要求

盤扣式鋼管支架沿梁體縱向搭設間距600 mm、橫向600 mm。施工平臺支撐架搭設縱向間距600 mm、橫向900 mm。支架頂部采用U型頂托,絲桿外露長度小于200 mm。頂托上方采用 12型鋼主楞,立桿接頭相互錯開。水平剪刀撐由底、頂共設置兩道。模板支撐架周圍與邊墻系統錨桿焊接形成一個整體,加強支架的整體穩定性。支架層間步距1.2 m。梁底木方小楞(100×100)mm,間距≤250 mm。搭設采用中心傳力的方式,單根立桿小于12 kN,支承模板的頂部水平桿按受彎構件進行計算,模板支架的高寬比小于3。

圖4 巖壁梁盤扣式鋼管支架布置

4.2 巖壁梁支架施工

本工程盤扣式支架立桿尺寸有1.2 m、2.4 m、3 m、0.2 m、0.3 m,巖壁梁體支撐架采用2.4 m+1.2 m組合,并在立桿頂部加設0.2 m或0.3 m調節桿進行調整。頂部立桿采用水平鋼管和扣件連接成一個整體,確保桿體頂部穩定性。

(1)排架搭設前對開挖巖石面進行清理并平整場地。進行C20混凝土墊層澆筑,厚度20 cm,并測量放出立桿定位點距。

(2)可調底座根據測量定位于放樣線,線形順直,與底板墊層牢固連接。

(3)立桿連接套筒接頭的位置,在相同水平高度內,錯開不小于75 cm的位置。

(4)第一層橫桿施工完成后,將起步立桿長端插入標準基座的套筒中。

(5)按同步驟安裝第二層橫桿。之后開始安裝豎向斜桿,將斜桿全部按照順時針或逆時針方向組搭,將斜桿套入圓盤大孔位置。

(6)施工對接立桿,將連接棒插入下層管中。按同步驟安裝縱橫向水平桿、斜桿。當搭設到指定層高時,安裝可調整托座,將可調整頂托絲管插入頂層立桿管中,再以扳手調整至所需高度。

(7)支撐架在施工過程中,設置兩排連墻件,連墻件間距1.5 m,連墻件隨腳手架高度上升同時設置,通過與拉筋焊接的鋼管與立桿連接,以增加整體穩定性。連墻件細部構造如圖5所示。

5 模板工程

5.1 模板體系

因巖壁梁為永久結構,外觀質量高,巖壁梁斜面底模板采用竹膠板,直立面模板采用定型鋼模板,堵頭模板和鍵槽模板采用木模板拼裝。斜面模板與基巖面接觸的空隙處采用木條+砂漿進行補縫。

圖5 連墻件細部構造

5.2 底模安裝

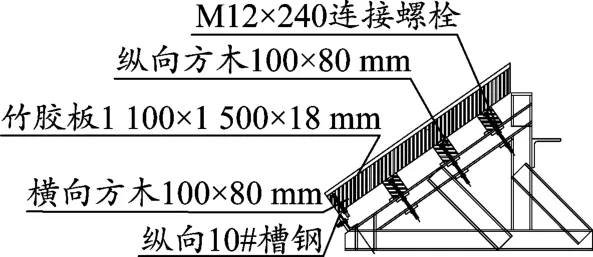

排架頂托上工字鋼安裝完成后進行型鋼三腳架安裝。型鋼三腳架為定型加工制作,三腳架與底模下部的方木通過中間的1道[10型鋼和3道10×8 cm方木連接,單根長度為 6 m。巖壁梁底部模板采用竹膠板。巖壁梁底模結構如圖6所示。

圖6 巖壁梁底模結構

底模安裝完成后于巖臺下拐點處利用木條+砂漿進行補縫。側模安裝時,使用雙面膠條填充側模與底模之間及側模之間的縫隙,確保模板面接縫位置平整光滑。

5.3 側模安裝

側模為定型鋼模板,單塊長度1.5 m,螺栓連接。立模按測量要求定位,固定于型鋼三腳架的角鋼支撐段,采用側模螺栓進行連接。

側模采用拉模鋼筋錨桿焊雙φ16拉桿的方式進行固定,側模背后上下均設置有拉筋孔位的 16型鋼,單根長2.6 m。槽鋼背后上部橫向布置140×10 mm角鋼,下部用寬度18.2 cm和26 cm的鋼板焊接三腳架,單根長6 m,并在寬度為18.2 cm鋼板上穿孔,限位筋、雙螺帽與拉條板固定牢固。

5.4 堵頭模板安裝

混凝土分段跳倉施工時在端頭位置設置鍵槽。鍵槽模板采用內部釘木盒子的方式制作而成,并將鍵槽鋼筋位置標識在模板上。用電鉆開孔,以便鍵槽鋼筋安裝。

6 巖壁梁混凝土澆筑施工工藝

混凝土澆筑前進行鋼筋綁扎及預埋件安裝。受拉鋼筋直徑不大于22 mm,受壓鋼筋直徑不大于32 mm,其他鋼筋直徑不大于25 mm。采用綁扎連接,接頭在受拉區不大于25%[6],在受壓區不超50%。

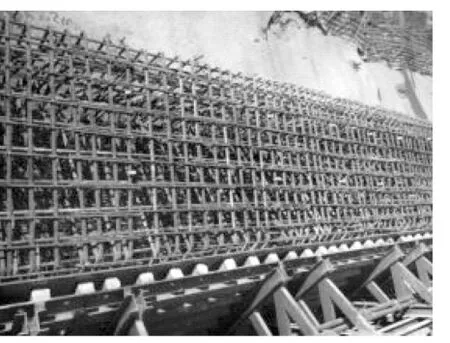

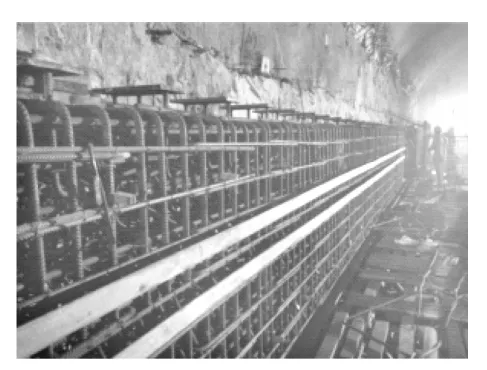

預埋件安裝包括橋機軌道鋼板預埋件、監測儀器預埋件、排水管預埋件、電纜管預埋件和水煤氣鋼管預埋件。通過測量放線確定安裝位置,并固定牢固,圖7~圖8分別為鋼筋及預埋件安裝現場。

圖7 鋼筋安裝

圖8 預埋件安裝

6.1 混凝土澆筑

混凝土施工[7]時勻速澆筑,采用清水混凝土,對混凝土外觀要求高[8]。為防止混凝土超高堆置及局部混凝土澆筑過快造成支架失穩,巖壁梁混凝土澆筑采用分組分段、分段跳倉、流水作業、標準化施工。

(1)混凝土拌和

混凝土拌和過程中嚴格控制原材料溫度、質量并檢測碎石、砂等原材的含水率及粗細骨料超遜徑、細度模數及含泥量,確保混凝土拌和質量。

(2)混凝土入倉

巖壁梁混凝土采用吊車配合吊罐入倉施工,自下而上分層澆筑,澆筑層厚控制在30~50 cm之間。通過自制鐵皮溜管,控制混凝土下料高度,避免混凝土離析。人工平倉后采用插入式振搗器振搗,快插慢拔,避開鋼筋及預埋件,每個點振搗時間大于20 s[9],確保搗固密實。

(3)收倉抹面

混凝土澆筑完成后及時進行收倉、抹面。

6.2 混凝土溫控、養護技術

6.2.1 養護技術

常規混凝土澆筑抹面后采用土工布進行灑水養護[10],而巖壁梁混凝土澆筑收倉后12~18 h進行溫水養護,用毛氈及塑料薄膜布覆蓋,采用水泵及排水花管均勻灑水,養護時間不小于28 d。

6.2.2 溫控技術

(1)澆筑溫控要求

①混凝土澆筑體內最高溫度不得超過40℃;

②混凝土澆筑體內外溫差應不大于20℃;

③混凝土澆筑體的降溫速率不大于1℃/d。

(2)溫度控制

根據巖壁梁混凝土澆筑要求,入倉溫度為5~22℃。若溫度過高,則需對水泥、骨料進行自然降溫或者加冷水拌和的方式;若溫度過低,則需提高堆料高度或者熱水拌和的方式[11-12]。

采用溫水養護,通過溫度計隨時調節養護水流溫度,滿足混凝土內外溫差要求。

6.3 巖壁梁混凝土成形保護

為確保巖壁吊車梁的穩定性,對巖壁梁混凝土進行成形保護。巖壁梁混凝土強度達到設計要求后,方可進行下一層巖體開挖施工(見圖9)。

圖9 混凝土澆筑完成

7 巖壁梁施工注意事項

(1)腳手架搭設時,插銷外表面應與水平桿和斜桿端扣接內表面吻合,抗拔力不得小于3 kN。

(2)支撐模板支架可調托架伸出頂層水平桿或雙槽鋼托梁的懸臂長度嚴禁超過65 cm,且絲桿外露長度嚴禁超過40 cm,可調托座插入立桿或雙槽鋼托梁長度不得小于15 cm。

(3)2 m以上的懸空、高空作業必須設置安全網,作業人員必須系好安全帶、戴好安全帽、扣好保險鉤。

(4)運送物件的各種提升設備要有可靠的安全裝置;施工人員通過安全通道轉運各種可提物品。

8 結論

本文以文登抽水蓄能電站為例,結合現場實際情況,依據現有規范制定巖壁梁混凝土施工工藝,對巖壁梁支架施工技術參數、施工工序進行總結,并對巖壁梁模板安裝工藝進行系統闡述,確定合理的巖壁梁支架、模板施工方法,可為類似工程提供參考。