提高電機力矩波動系數測試準確性的優化方法

石宏順 夏堃 崔浪浪

摘 要:力矩波動系數反映了電機力矩輸出的平穩性,現以方波驅動無刷直流電機為研究對象,針對標準中規定的堵轉法、直接力矩測試法測試誤差大的問題,提出了一種基于堵轉法的測試優化方法,該方法是依據輸出力矩波動的角度周期選取堵轉測試的位置和數量,可更準確反映電機力矩波動系數。

關鍵詞:無刷直流電機;力矩波動系數;測試方法;準確性;優化

0? ? 引言

力矩波動系數是指電機旋轉一周輸出力矩最大值與最小值的關系,該系數反映了電機輸出力矩的平穩性。對于方波驅動無刷直流電機,產生力矩波動的原因有電磁原理、齒槽效應、電流換相等[1]。目前,在各類標準中規定了諸多力矩波動系數測試方法,如堵轉法、直接力矩測試法、反電動勢法等[2],但存在測試誤差大的問題。

本文以方波驅動無刷直流電機為對象,按現行標準中規定的方法進行試驗對比,并提出一種能更準確反映電機力矩波動系數的測試優化方法。

1? ? 力矩波動系數的測試方法

查閱GB/T 21418、GB/T 10401、GJB 1863A、GJB 971A、GJB2549A、JB/T 7614、QJ1706、SJ20344等電機專業標準中的力矩波動系數測試方法,可分為兩類:直接測試類、間接測試類。

直接測試即直接測試電機旋轉一周的輸出力矩,找出最大力矩Tmax和最小力矩Tmin,按式(1)計算力矩波動系數K。典型的方法有堵轉法、直接力矩測試法。堵轉法是使電機堵轉,測試轉子旋轉一周在不同位置的堵轉力矩,并找出最大和最小值后按式(1)計算。直接力矩測試法是使電機工作在最低工作轉速,用測功機測試電機旋轉一周的力矩,并找出最大和最小力矩后按式(1)計算。

K=×100%? ? ? ? ? ? (1)

間接測試是通過間接的方法等效測試,代表方法有反電動勢法。反電動勢法基于反電動勢波動可等效反映力矩波動原理[3],測試反電動勢波形,并找出最大反電動勢值Vmax和最小反電動勢值Vmin后按式(2)計算力矩波動系數K。

K=×100%? ? ? ? ? (2)

2? ? 力矩波動試驗對比

本文將以方波驅動無刷直流電機為研究對象,按標準中規定的力矩波動系數測試方法進行試驗對比。由于反電動勢法采用對拖測試,測試電機未通電,忽略了電流換相因素對力矩波動的影響,而換相卻是引起該類電機力矩波動的主要因素,故該法不適用于該類電機,因此,本文以堵轉法和直接力矩測試法進行對比。樣機參數如表1所示,為保證統一性,測試均采用同一臺電機和控制器。

2.1? ? 堵轉法測力矩波動系數

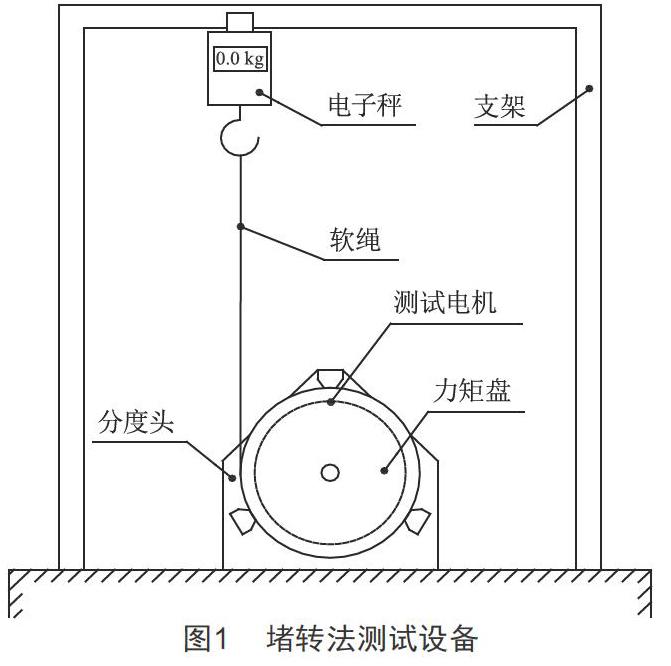

堵轉法測試如圖1所示,將電機固定在分度頭上,輸出軸安裝力矩盤,力矩盤通過軟繩與電子秤連接,電機通電旋轉后,力矩盤上的軟繩拉動電子秤直至堵轉,讀取電子秤數據,按重量乘以力矩盤半徑得到一個位置的堵轉力矩。轉動分度頭測試轉子旋轉一周不同位置的堵轉力矩,找出最大和最小值,按式(1)計算力矩波動系數。

(1)轉子位置間隔22.5°均布堵轉測試:按GJB 1863A—2015《無刷直流電動機通用規范》4.5.19條規定,電機供電31 V,限流2 A,通電后,均布測試轉子圓周上16個位置(即間隔22.5°)堵轉力矩。結果如圖2所示,正反轉力矩波動系數按式(1)計算分別為1.5%、1.0%。

(2)轉子位置間隔0.5°堵轉測試:為對比標準規定的測試方法,以轉子旋轉每間隔0.5°測試一次堵轉轉矩,測試條件同上,共測試20°范圍共40個位置的堵轉力矩。結果如圖3所示,正反轉力矩波動系數值按式(1)計算分別為9.48%、9.70%(該電機力矩波動系數理論仿真值為8.55%)。

綜上測試對比,結果表明:

(1)堵轉力矩存在周期性波動,波動周期數與電流換相次數一致。根據間隔0.5°測試結果,該電機輸出力矩波動的角度周期約為3.75°,即電機單方向旋轉一周的輸出力矩存在96個波動周期,該周期數與電機電流換相次數一致(電機為三相六狀態導通方式,每對極換相6次,共換相16×6=96次),也進一步證明了力矩波動與換相有關。

(2)采用不同間隔位置測試的力矩波動系數結果差異較大,間隔位置越小,越能準確反映電機力矩波動。GJB 1863A—

2015標準中規定的均布22.5°的測試結果遠小于間隔0.5°的,這是因為22.5°與輸出力矩波動的角度周期3.75°為整數倍關系,理論上每個測試點力矩相等,力矩波動系數應為0,故標準規定的堵轉測試位置和數量測試的結果未能準確反映電機力矩波動,且誤差較大。類似的標準如SJ 20344—1993《無刷直流力矩電動機通用規范》規定了均布測試17個位置,GB/T 10401—2008《永磁式直流力矩電動機通用技術條件》和GJB 971—1990《永磁式直流力矩電動機通用規范》規定了均布測試8個位置。

2.2? ? 直接力矩測試法測力矩波動系數

直接力矩測試法測試電機力矩波動系數如圖4所示,將電機安裝在力矩波動測試臺上(型號MT-6125),給電機供電31 V,限流2 A,調節測試臺轉速,力矩波動測試臺自動采集電機旋轉一周的輸出力矩,讀取力矩最大和最小值,按式(1)計算力矩波動系數,測試結果如表2所示。

測試結果表明:力矩波動測試臺測試結果是有誤差的,不同轉速下測試的力矩波動系數不同且差異較大,基于文獻[4]分析低速時應該是相同或相近。因此,測試臺中的力傳感器對不同速度下的力矩輸出的敏感度存在差異導致了測試結果的差異。

3? ? 測試方法優化與實例

3.1? ? 測試方法優化

對于方波驅動無刷直流電機力矩波動系數測試方法,直接力矩測試法需要高精度力傳感器靈敏地識別高低轉速下力矩的變化,而反電動勢法未能反映換相對力矩波動影響,故堵轉法更適合作為其測試方法。在采用堵轉法測試時,由于電機輸出力矩呈周期性變化,標準中規定的堵轉測試位置和數量難以準確測試電機力矩波動系數。故采用堵轉法測試時,需按如下優化方法進行測試:

測試時應按照輸出力矩波動的角度周期A(式(3))選取堵轉測試的位置和數量,以2個力矩波動角度周期A為1組(保證找到一個周期的最大和最小值),每組均布測試10~30個位置(越多越精確),轉子圓周測試3~10組(越多越精確),找出最大和最小堵轉力矩,并按公式(1)計算力矩波動系數。

A=? ? ? ? ? ? ?(3)

式中,A為輸出力矩波動的角度周期(°);N為電機旋轉一周電流換相次數。

3.2? ? 測試實例

以表1樣機為例,該電機轉子旋轉一周共換相96次,則該電機力矩波動的角度周期為A=360/96=3.75°,以2個角度周期7.5°為一組,每組間隔0.5°測試15個堵轉位置,測試6組(100°~107.5°、130°~137.5°、160°~167.5°、220°~227.5°、250°~257.5°、300°~307.5°)共90個位置,測試結果如圖5所示。正反轉的力矩波動系數按式(1)計算分別為9.49%、9.80%,該測試結果趨近于理論仿真值。

4? ? 結語

本文針對根據現有標準進行方波驅動無刷直流電機力矩波動系數測試誤差大的問題,通過試驗對比了標準中的測試方法后,提出了一種基于堵轉法的測試優化方法:采用堵轉法測試時,需基于輸出力矩波動的角度周期選取堵轉測試的位置和數量,保證測試時找到因電機換相引起力矩波動的最大和最小值,以減小標準現有方法的測試誤差。測試結果表明:該優化方法可以更準確反映電機力矩波動,為無刷直流電機測試提供了重要參考。

[參考文獻]

[1] 洪南生,劉元江.永磁無刷直流電機轉矩波動分析與降低方法研究[J].福建電力與電工,1997,17(3):6-9.

[2] 張文海.直流力矩電動機轉矩波動測試方法的比較與分析[J].微特電機,2007,35(11):61-62.

[3] 陳忠,許上明.微特電機測試技術[M].上海:上海科學技術出版社,1986.

[4] 譚建成.永磁無刷直流電機技術[M].北京:機械工業出版社,2011.

收稿日期:2020-04-01

作者簡介:石宏順(1992—),男,貴州人,工程師,研究方向:微特電機設計。