鋼帶有機房電梯機房部件的設計分析

摘要:隨著鋼帶電梯的不斷應用,作為電梯重要部分之一的機房部件也越來越受關注。鑒于此,主要針對鋼帶電梯的機房部件設計問題進行分析,重點介紹了機房部件的設計與校核方法。通過以《電梯制造與安裝安全規范》(GB 7588—2003)等為依據,對主機底座、承重梁、減震墊等機房部件進行設計分析,為鋼帶電梯產品的機房部件開發提供指導參考。

關鍵詞:鋼帶有機房電梯;機房部件;設計分析;有限元分析

0? ? 引言

隨著全球城鎮化程度不斷提高,高層建筑大規模涌現,電梯在各種高層建筑中的使用也變得日益普及。與此同時,各電梯企業都在進行有效產品成本控制,鋼帶相比與傳統設計中的鋼絲繩會在成本上有較大的降低,因此鋼帶電梯由于成本優勢將來必然會被廣泛應用。在這一背景下,對于鋼帶電梯而言,產品安全得到了高度重視,其中機房部件作為整臺電梯的主要受力部件,在鋼帶有機房電梯產品中承擔著十分重要的作用。機房部件主要由主機底座、承重梁、減震墊組成,本文就鋼帶有機房電梯機房部件的設計進行分析。

1? ? 機房部件的設計

機房部件在整臺電梯中承擔著主要承重作用,這是因為電梯所有系統的重量都會通過鋼帶懸掛系統施加到機房部件上,所以機房部件的強度關系到整臺電梯的安全性能。本文主要從結構設計與ANSYS分析兩方面對機房部件進行設計分析。

1.1? ? 系統的計算

為了能夠清晰地了解機房部件的實際使用環境,首先需要對所處環境的受力進行計算。本文將以規格載1 600 kg,速度2.5 m/s,提升高140 m,吊掛比2,6根鋼帶配置為例進行分析。

首先需要計算的是曳引力,曳引力用于驅動整個電梯的運行,是獲取機房部件受力的重要參數。曳引力主要根據《電梯制造與安裝安全規范》(GB 7588—2003)中的要求進行計算,如式(1)(2)所示;曳引力與主機包角有著緊密的聯系,在進行系統曳引力計算的同時,需要結合吊掛中心(DIM1)、主機高度、導向輪位置所形成的包角一起設計。

工況說明:Ⅰ為轎廂位于最上位置;Ⅱ為轎廂側或對重側有導向輪;Ⅲ為對于繩的倍率大于1;Ⅳ為對重位于最上位置;Ⅴ為對于繩的倍率大于1。

通過以上公式可獲得曳引力、導向輪位置、主機高度等數據,這在后續進行主機底座結構設計時將起到很大的指導作用。曳引力將通過結構中的部件轉化為作用在主機底座和承重梁各個部位上的分力,我們將在整體的ANSYS模型中進行分析。

系統導向輪基本結構如圖1所示,導向輪1位置的變化會影響到主機的包角情況,從而影響曳引力,所以曳引力的計算與包角設計需要同步進行。

1.2? ? 主機底座與承重梁的設計

主機底座和承重梁上各位置的受力情況對于結構分析是非常重要的,在獲取了主機底座與承重梁整體的受力狀態后,即可開始對主機底座與承重梁進行設計。

首先是對主機底座中各導向輪的位置進行定位,根據曳引力計算過程中已經確定下的包角,可以獲得吊掛中心DIM1,轎廂側繩頭組合到轎頂輪3的距離DIM2,主機與輪3的距離DIM3,主機與輪1的距離DIM4和DIM7,通過吊掛尺寸DIM1的傳遞,又能得出輪2與輪4間的距離DIM5,對重側繩頭組合到對重輪4的距離DIM6(圖1)。然后進行主機底座的結構設計,底座本身采用較為常用的口字型框架結構為基礎,長度方向主要根據最外側的轎廂側繩頭組合與對重側繩頭組合距離考慮,在寬度方向主要根據主機輪軸寬度而定,在底座高度方向主要以導向輪的輪徑大小為參考。底座支架主要采用6 mm厚板折彎而成,在主機及兩側繩頭組合主要受力位置正下方配置8 mm加強筋,以緩解底座受力。主機底座主要材質為Q235。

然后是對承重梁進行結構設計。首先根據整體計算的受力結果進行承重梁型材的選擇,基于圖2(熱軋H型材GB/T 11263,Q235 GB/T 700)選擇300×150型H型鋼。同時,為了更好地承受主機底座傳遞下來的力,在主機底座下的承重梁上添加8 mm的加強筋。另外,為了緩解承重梁兩端固定在建筑承重墻內的應力集中,在承重梁的兩端位置添加8 mm的加強筋。承重梁選用的材質為Q235。

在完成了主機底座與承重梁的結構設計后,首先通過Pro/E進行建模,并導入ANSYS中,后續通過ANSYS軟件環境進行建模,并對主機底座與承重梁進行受力分析,如圖3~6所示。

通過如上對主機底座和承重梁的受力分析可知,在當前最大規格(載重1 600 kg,速度2.5 m/s,提升高140 m,吊掛比2,6根鋼帶配置)情況下,對機房部件整體進行ANSYS分析,各個部件的最大受力為170~180 MPa,均小于235 MPa,滿足目前主機底座與承重梁選用的Q235材質性能要求,主機底座與承重梁的受力性能合格。

1.3? ? 減震墊的設計

為了優化客戶用梯體驗,降低電梯震動,可在主機底座與承重梁之間添加減震墊,減震墊有著良好的緩解震動效果。減震墊可隔離主機底座與承重梁之間震動的傳遞,在緩解和隔離因固有頻率產生的共振方面效果非常好。

在進行主機底座減震橡膠的受力計算與設計時,以主機底座承受的總力為源頭,并通過正壓力與動態剛度公式進行計算。可參考公式(3)和公式(4)進行計算,獲取剛度。

根據如上公式可以獲得合適的減震墊橡膠塊硬度與大小尺寸,并結合已完成設計的主機底座與承重梁的寬度尺寸,為確定減震墊橡膠塊添加的固定板的尺寸提供根據。需要保證主機底座、承重梁的面積大于減震墊橡膠塊的面積,即減震墊的橡膠塊面積必須全部被使用到,保證減震墊橡膠塊的性能全部實現。

2? ? 實際驗證

2.1? ? 主機底座與承重梁的驗證

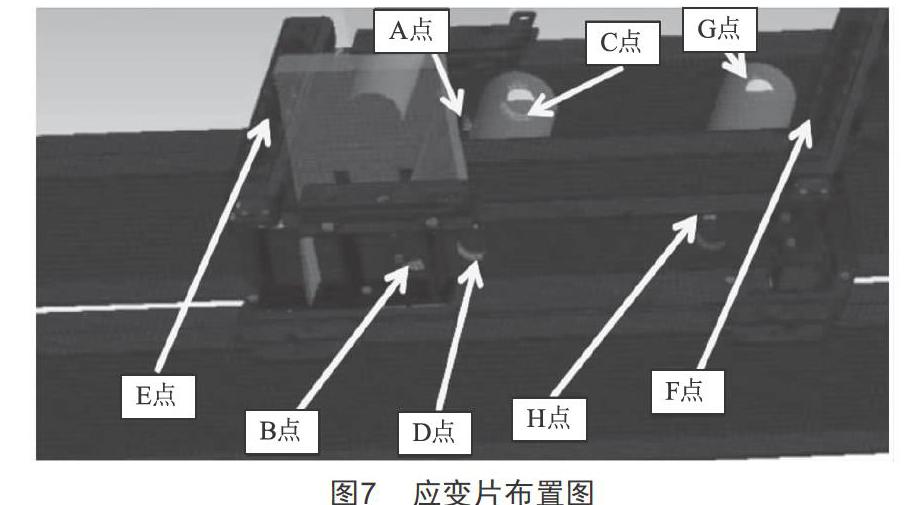

為了確定主機底座與承重梁在實際使用過程中的真實受力情況,首先針對主機底座與承重梁等部件的整體ANSYS分析(圖6)檢測到的應力相對集中點和根據經驗以往比較關注的位置,如繩頭組合懸掛部分等,在實際樣梯的同等位置添加應變片采集實際的測試數據。在圖7所示位置分別布置應變片,本次主機底座與承重梁受力情況驗證試驗所采集的位置為A~H 8個受力點,所選用的應變片為120 Ω國產應變片。

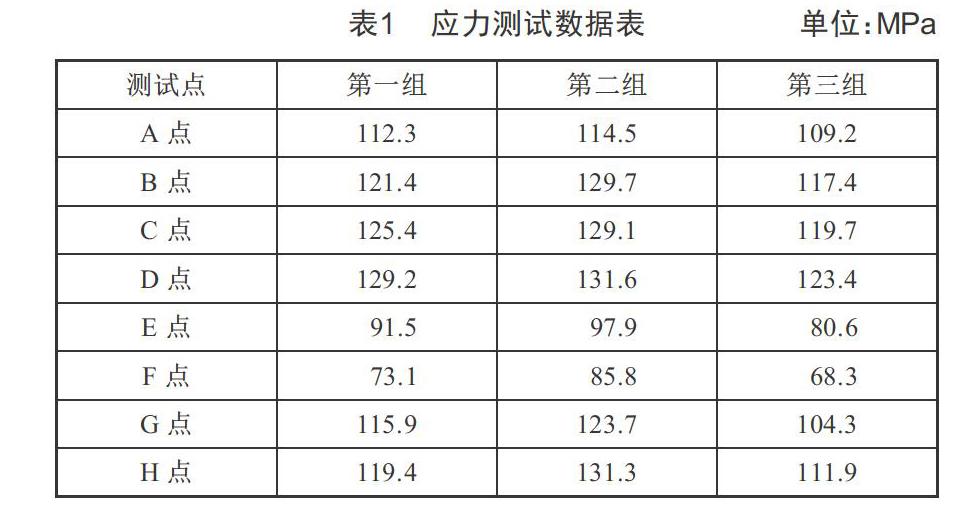

測試樣梯規格為載重1 600 kg,速度2.5 m/s,在此樣梯參數下進行急停試驗,并收集應變片狀態數據。為了確保測試數據的穩定性,分別進行了3組測試試驗,測試數據如表1所示。

由表1可知,ANSYS分析得到的應力相對較大點A、B、C、D、G、H,其實際應變片采集數據主要區間為104.3~131.6 MPa;相對較為關心的繩頭組合懸掛部分應力為73.1~97.9 MPa,應力非常小,結構受力很可靠。應力數據最大點為131.6 MPa<235 MPa,與ANSYS分析結論相同,都是滿足使用要求的。

2.2? ? 減震墊的驗證

為保證減震墊性能符合實際使用要求,將減震墊放置于減震墊測試機上,并施加1.6~1.8倍的理論力進行驗證(安全系數按1.6~1.8考慮)。如圖8所示,經過減震墊測試機的驗證,減震墊能反復回彈且性能穩定,效果滿足使用需求。

3? ? 結語

隨著鋼帶有機房電梯產品使用范圍的擴大,作為鋼帶有機房電梯的重要承重部件,機房部件受力結構會對整梯產品產生比較大的影響,所以必須通過理論設計與實際樣梯共同驗證以保證其可靠性。本文根據《電梯制造與安裝安全規范》(GB 7588—2003)要求進行機房部件設計,結合ANSYS有限元分析及現場試驗驗證等流程,對鋼帶有機房電梯產品的機房部件主機底座、承重梁、減震墊進行設計分析,并介紹分析與驗證過程,對于鋼帶有機房電梯機房部件的設計開發具有一定參考意義。

[參考文獻]

[1] 成大先.機械設計手冊[M].5版.北京:化學工業出版社,2009.

[2] 電梯制造與安裝安全規范:GB 7588—2003[S].

[3] 丁欣碩.ANSYS Workbench 17.0有限元分析從入門到精通[M].北京:清華大學出版社,2017.

[4] 閆曉鵬,武瑛.材料力學[M].北京:清華大學出版社,2013.

收稿日期:2020-03-04

作者簡介:童禎雁(1985—),男,上海人,工程師,研究方向:機械設計。