GSZ8-1850筐籃式成繩機的設計

顧雪娟,何春紅,黃 熙

(江蘇法爾勝泓昇重工有限公司,江蘇 江陰 214400)

1 目前國內外筐籃車的最新發展趨勢

目前國內外制造的筐籃式成繩機有兩種類型:

(1)曲柄機構筐籃式成繩機,由于機體比較大,因而轉動慣量大,轉速慢,生產效率低。

(2)行星機構筐籃式成繩機運轉速度快、生產效率高,但由于絞盤支承采用托輪結構,容易磨損絞盤,降低絞盤的同心度,轉動慣量大,同時托輪易磨損,維修周期短,安裝不方便,成本高,不利于操作。

2 8/1850筐籃式成繩機性能與特點

隨著我國鋼絲繩業的快速發展,成繩機技術不斷進步以及配套件生產水平不斷提高,設計制造8/1850筐籃式成繩機成為可能和必然。8/1850筐籃式成繩機能裝載8個工字輪,分布4+4,采用電動夾緊形式作為支撐工字輪的單元,氣動放線張力可調,雙側阻尼,能夠滿足8×36W鋼絲繩的生產[1]。主要技術參數及要求[2]:

(1)主電機為132kW/4P交流變頻電動機,主體轉速按最快的絞盤定,最大30r/min(小于80mm時),工作轉速(大于80mm時)≧20r/min。

(2)生產鋼絲繩直徑范圍:Φ40mm~180mm。

(3)生產捻距范圍為250mm~1360mm(無級捻制,任意可調)。

(4)牽引輪電機為90KW/4P交流變頻電機,最大牽引力:200KN(轉速20轉/分,捻距800mm時)。

(5)牽引直徑為4138mm,8+7槽雙主動牽引輪,雙支撐,其中一只牽引輪傾斜一定角度。

(6)放線工字輪Φ2500mm×Φ1500mm×1900mm;筒體內工字輪Φ1850mm×Φ1025mm×1350mm;收線工字輪(最大)Φ4000mm×Φ1000mm×3000mm。

3 8/1850筐籃式成繩機傳動分析

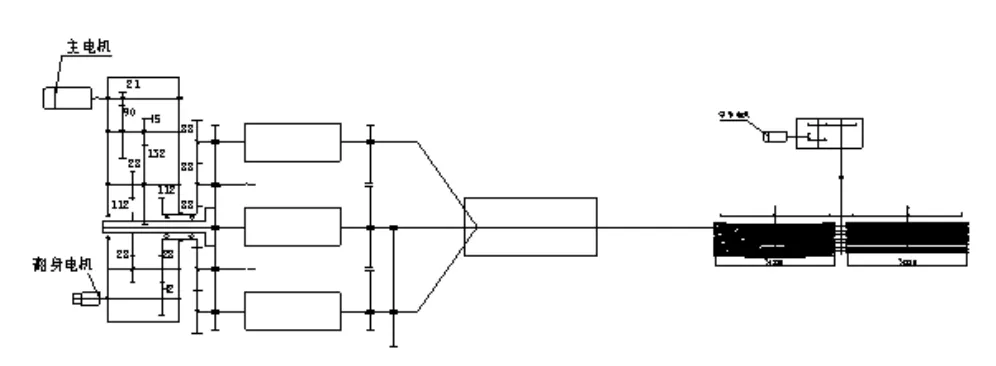

8/1850筐籃式成繩機傳動示意圖如圖1所示。

(1)筐籃體轉速[3]n筐籃體=n電×(21×45×28)/(90×132×112)=1480×(21×45×28)/(90×132×112)=29.4r/min。

圖1 傳動示意圖

3.1 主機傳動設計

傳動系統:由連接主電機的彈性聯軸器與傳動箱相連而驅動絞盤,主齒輪箱傳動箱的同步通過PLC電氣控制與牽引減速機聯動,電控系統符合捻距不同的使用要求。并且箱體有單獨的油路循環系統,保證齒輪的壽命。

3.2 筐籃體組件設計

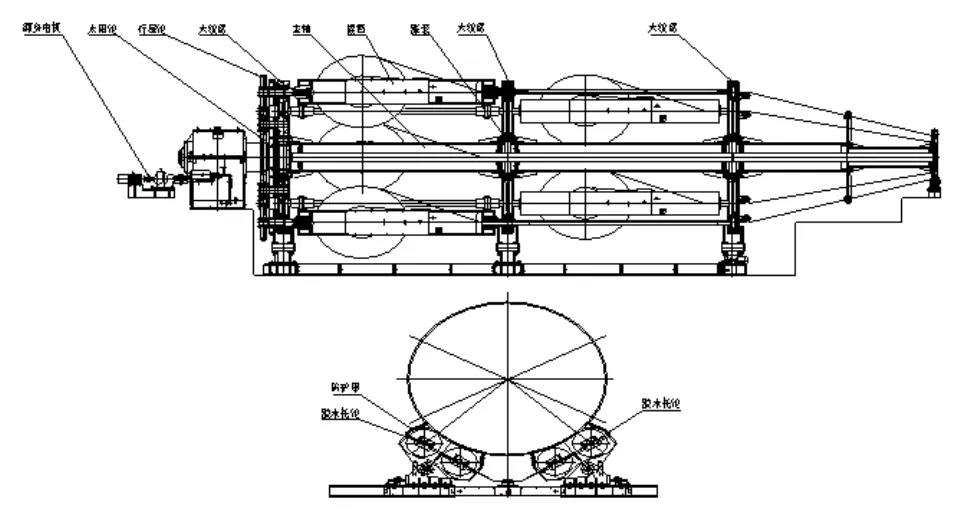

圖2 筐籃體組件

筐籃體組件如圖2所示。3個大絞盤采用3道對稱安裝雙膠木托輪支撐,托輪組有防護罩,在防護罩的外側有毛氈,并且具有保護托輪和絞盤不夾入雜物和潤滑絞盤的功能,并有自動清洗與加油功能。主軸與絞盤采用脹套連接結構,絞盤在上下工字輪時有定位,防止在上下工字輪過程中由于偏重旋轉。筐籃體帶有行星差動機構:能使搖籃單獨翻身退扭,利用獨立安置的電機和齒輪箱體通過太陽輪,行星輪的驅動使得搖籃的翻身功能在80%~120%之間任意設定,線盤架平動時實現100%翻身[4]。

3.3 搖籃組件設計

搖籃組件:采用電動機械夾緊,張力調節采用氣缸結構。雙側阻尼,所有的工字輪有一個幾乎恒定的制動力[5],不受材料,填滿率和筐籃速度影響,工字輪更換時不需再調整張力。

3.4 牽引組件設計

牽引組件:采用雙牽引輪主動牽引[6],從減小繩彎曲應力的角度要求和經濟性考慮。設計前面一個牽引輪為8槽,后面一個牽引輪為7槽,直徑為4138mm,即牽引輪周長為13000mm,并且2個牽引輪之間傾斜一定的角度,以減小鋼繩的扭曲應力。

動力由主電機從地軸傳入,保證此類型成繩機生產最大繩所需的牽引力。繩出線首先纏繞在前面牽引輪的第1槽,再纏繞到后面牽引輪的第1槽,然后返回至前面牽引輪的第2槽,如此反復,直至牽引出線。

出線過程中繩與繩互不摩擦擠壓,與牽引輪接觸面積大,對保證繩的質量有利,在牽引輪最后2槽處安裝壓繩裝置,在設備停車時開啟防止鋼絲繩從牽引輪上出現松動而影響捻制質量,其動作順序為停車時提前前壓上、開車后延時打開,提前和延時的時間可調整。壓輪為單向逆止(安裝時注意:牽引輪反向動作時壓輪逆止)。壓輪的動作通過電磁閥控制氣源方向實現。

4 結語

1850型8盤筐籃式成繩機的成功的開發,可大幅度提高我單位設備制造業的技術水平和綜合能力,為該領域實現全面積國際接軌,全方位參與國際競爭奠定基礎。與若在行業中全面推廣,可獲得顯著的經濟與社會效益。