鋰輝石/碳化硅復相陶瓷材料的制備與性能*

魯媛媛 鹿桂花 周恒為? 黃以能2)?

1) (伊犁師范大學物理科學與技術學院, 新疆凝聚態相變與微結構實驗室, 伊寧 835000)2) (南京大學物理學院, 固體微結構物理國家重點實驗室, 南京 210093)(2020 年2 月18日收到; 2020 年3 月22日收到修改稿)

通過在碳化硅中添加高純度近零膨脹材料β-鋰輝石, 采用無壓液相燒結合成了鋰輝石/碳化硅復相陶瓷.研究表明: 適當添加β-鋰輝石能促進碳化硅燒結, 復相陶瓷體密度和楊氏模量隨β-鋰輝石含量的添加呈先升高后降低趨勢, 并在—150—480 ℃溫度區間獲得較低的熱膨脹系數. 研究結果對于開發熱膨脹系數小、燒結溫度較低的碳化硅復相陶瓷具有重要的參考意義.

1 引 言

Li2O·Al2O3·SiO2(LAS)玻璃陶瓷體系具有熱膨脹系數低、尺寸穩定性高、耐熱沖擊強和化學性能穩定等優點, 在許多技術應用中具有特殊的重要性, 一些較常使用的LAS體系成員熱膨脹系數如表1所列[1-4].

LAS體系最顯著的特點是其熱膨脹系數在很寬的溫度范圍內可調控, 因此常以LAS體系中具有負熱膨脹系數的材料為基底, 并與力學性能優異的正熱膨脹材料碳化硅(SiC)、氮化硅(Si3N4)混合 制 備 SiC-VBM-LAS[5-7]、LAS-SiC[8]、LASSi3N4[9]和LAS-SiC-Si3N4[10]近零膨脹多孔復合陶瓷材料, 但所得力學性能并不理想, 最大楊氏模量為150 GPa[10]. 此外, LAS體系也可作為以其他陶瓷材料為基底的液相燒結助劑, 例如LAS家族中的鋰輝石(Li2O·Al2O3·4 SiO2).

鋰輝石具有α-鋰輝石(單斜)、β-鋰輝石(四方)和γ-鋰輝石(六方)[11,12]三種變體. 其中, β-鋰輝石具有近零甚至負的熱膨脹系數[13]且抗熱震性能優異, 熔點為1423 ℃[14], 高溫熔融為液相, 冷卻過程中作為黏結劑可增強晶粒間相互連接以促進陶瓷燒結和致密[15]. 研究者們常將β-鋰輝石用作陶瓷液相燒結助劑, 據文獻報道它已與Al2O3[16-18]、莫來石[19,20]、Al2TiO5[21], Al2O3/Al2TiO5[14]混合制備了對應的復相陶瓷材料.

碳化硅陶瓷由于具有優異的力學、熱學和化學性能, 已被廣泛地用于機械、微電子器件、石油化工、冶金、航空航天等領域[22]. 其中, 高熱導率和高溫熱穩定性以及低熱膨脹系數(α = 4.0 × 10—6℃—1)是碳化硅陶瓷應用的重要基礎. 目前, 碳化硅被認為是生產陶瓷換熱器(太陽能發電設備中被陽光聚焦加熱的熱交換器、原子能反應堆中核燃料的包封材料)、電子封裝材料和智能手機散熱材料中極具發展前景的首選材料[23,24]. 與此同時, 這對碳化硅陶瓷的性能也提出了更高的要求.

碳化硅強共價鍵使其具有較低熱膨脹系數, 但在使用過程中由于高溫氧化會使其體積發生顯著的非可逆增長, 所以在實際應用中, 期望SiC材料的線膨脹系數越小越好[25]. 因此可以利用β-鋰輝石熱膨脹系數較低和可調控性, 通過方案的設計優化從一定程度彌補碳化硅熱膨脹系數較高的不足.此外, 共價鍵陶瓷的自擴散系數比氧化物陶瓷的自擴散系數低[26], 所以低溫下燒結致密困難. 為此,研究者們開發了經濟簡便、適用于工業生產的無壓液相陶瓷燒結方法. β-鋰輝石亦可作為碳化硅燒結助劑, 利用晶粒在液相中重排和黏性或塑性流動,獲得較高致密的燒結體.

本文通過以碳化硅為基底, 加入一定比例近零膨脹材料β-鋰輝石采用無壓液相燒結法制備鋰輝石/碳化硅復相陶瓷材料. 將從材料的物相組成、顯微結構、機械性能和熱膨脹系數四個方面描述β-鋰輝石對碳化硅復相陶瓷性能的影響, 以期獲得具有廣泛工業應用價值的復合材料.

2 實 驗

2.1 β-鋰輝石的制備

原料均采用上海阿拉丁試劑分析純Li2CO3(99.9%), Al2O3(99.9%), SiO2(99.9%)粉 末, 化 學反應方程式為

將上述原料按一定比例加入適量的無水乙醇在瑪瑙罐中球磨12 h, 烘干后加入適量的聚乙烯醇(PVA)造粒, 單軸加壓18 MPa, 壓制成直徑為14 mm的圓柱形樣品. 把壓制成型的生坯和混合粉料一起放入氧化鋁坩堝, 在箱式電阻爐中先加熱至550 ℃, 保溫2 h進行排膠, 再升溫到872 ℃保溫1 h, 促進碳酸鋰分解, 最后在1150 ℃保溫4 h,隨爐冷卻后獲得樣品.

2.2 復相陶瓷材料的制備

使用已制備的β-LiAlSi2O6粉體和分析純α-SiC(阿拉丁, 99.9%)粉末作為原料, α-SiC粒度為1 μm.β-鋰輝石和α-SiC按照質量配比為25/75, 30/70,35/65, 40/60 (以下稱為25SP, 30SP, 35SP, 40SP).在原材料中加入適量酒精、碳化硅小球做研磨體,放入行星式球磨機以30 r/min球磨24 h后靜置4 h. 取出樣品放入電熱鼓風干燥箱在80 ℃(400 min)下獲得粉末, 加入適量的PVA, 經過200目篩造粒, 單軸加壓20 MPa, 獲得直徑為14 mm圓柱狀生坯. 將生坯放入管式電阻爐加熱550 ℃排膠后裝入石墨干鍋, 采用埋粉工藝在真空碳管燒結爐中燒結, 抑制或減少液相揮發[27]. 以氬氣作為保護氣體, 先以15 ℃/min的升溫速率至1350 ℃, 再以5 ℃/min的升溫速率至1550 ℃保溫2 h后自然冷卻至室溫.

2.3 性能檢測

將燒制成的鋰輝石/碳化硅復相陶瓷通過阿基米德排水法, 獲得樣品的體密度和顯氣孔率; 使用丹東方圓有限公司生產的DX-2600型X射線衍射儀 (XRD)對陶瓷樣品進行物相檢測; 利用中科科技生產的KYKY-2800B型掃描電子顯微鏡對樣品的表面形貌進行觀察; 利用NETZSCH(DIL-402C型)熱膨脹儀在—150—480 ℃范圍內檢測材料熱膨脹性能; 楊氏模量采用NETZSCH(DMA 242)動態熱機械分析儀恒溫20 ℃下進行檢測, 試樣尺寸為50.0 mm × 5.0 mm × 1.5 mm.

表 1 LAS體系一些重要物質的平均線熱膨脹系數Table 1. Average linear thermal expansion coefficient (CET) of some important materials based on LAS system.

3 結果與討論

3.1 物相與微觀結構

圖1為初始粉末Li2CO3, Al2O3, SiO2經過1150 ℃合成β-LiAlSi2O6的XRD圖譜, 圖1(a)與ICSD卡片號鋰輝石Spodumene (01-071-2058)圖1(b)對應, 分析表明, 合成產物主晶相為四方晶系β-鋰輝石.

圖 1 β-鋰輝石XRD圖譜 (a) β-LiAlSi2O6; (b) ICSD No.01-071-2058Fig. 1. XRD patterns of β-spodumene: (a) β-LiAlSi2O6;(b) ICSD No. 01-071-2058.

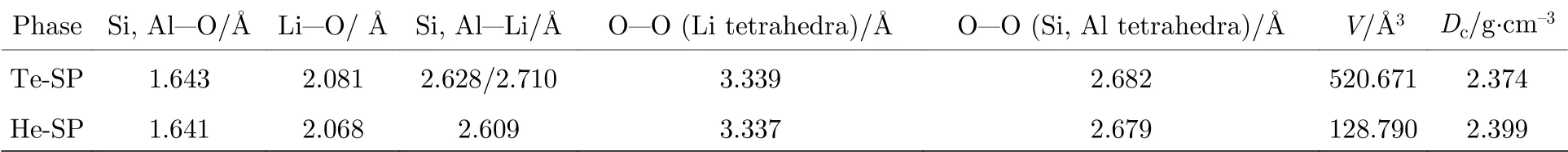

圖2 為燒結體25SP, 30SP, 35SP, 40SP在1550 ℃燒結2 h后的X射線衍射圖譜. 燒結后檢測β-鋰輝石發生了相變, 幾乎全部由四方相轉變為六方相鋰輝石, 對應ICSD卡片鋰輝石Spodumene(01-073-2336), 為高石英固溶體結構[28]. SiC與鋰輝石獨立存在, 隨著β-鋰輝石添加量的增加, 鋰輝石衍射峰的強度不斷增強, SiC衍射峰強度先逐漸增強后減弱. 為了能夠更直觀的觀察到材料燒結前后XRD衍射峰的變化, 將40SP試樣燒結前后的衍射峰進行對比分析, 如圖3所示. 通過Jade 9.0軟件對樣品進行定量分析, 燒結后僅存微量(0—1.1%)四方相β-鋰輝石, 且相轉變過程中存在較大體積收縮. 四方相鋰輝石(tetragonal spodumene,Te-SP)和六方相鋰輝石(hexagonal spodumene,He-SP)原子鍵長、晶胞體積、密度對比如表2[12]所列.

圖 2 鋰輝石/碳化硅復相陶瓷XRD圖譜Fig. 2. XRD patterns of spodumene/silicon carbide composites.

圖 3 1550 ℃燒結前后試樣40SP的XRD圖譜Fig. 3. XRD patterns of 40SP sample in the starting and the sintered at 1550 ℃.

圖4 為鋰輝石/碳化硅復相陶瓷斷層顯微形貌. 25SP燒結體結構疏松多孔, 隨著β-鋰輝石添加量的增多, 液相明顯增加, SiC晶粒尺寸增加,35SP試樣氣孔明顯減少, 斷口相對平整. 繼續添加β-鋰輝石, 40SP的液相呈現不均勻狀, 空隙尺寸變大, 局部有團聚現象.

表 2 四方相β-鋰輝石和六方相鋰輝石原子鍵長、晶胞體積和密度Table 2. The atomic bond lengths, cell volume and density of tetragonal and hexagonal spodumene.

3.2 復相陶瓷材料的性能

表3為經過1550 ℃燒結2 h后材料性能檢測結果, 材料體密度隨著β-鋰輝石添加量的增加先升高后降低. 這是由于隨著鋰輝石的增加, 產生的大量液相填充在碳化硅晶粒空隙及晶界處, 從而促進復相陶瓷致密. 當鋰輝石含量繼續增多時, β-鋰輝石(2.4 g/cm3)理論密度比SiC(3.2 g/cm3)小得多, 且過多β-鋰輝石不利于分散, 容易形成團聚,使得組分間結合不夠致密, 密度減小. 該現象與液相燒結β-鋰輝石改性莫來石[20]和鈦酸鋁[21]的結論一致. Kobayashi等[29]報道在莫來石中添加過多的β-鋰輝石產生過量液相導致形成直徑為5—10 μm的孔隙, 從而降低了材料的相對密度. 因此, 適當的液相能促進SiC復相陶瓷的燒結和致密, 當β-鋰輝石添加量為35%時, 體密度達到最大值2.24 g/cm3.

圖5為摻入不同比例β-鋰輝石復相陶瓷的顯氣孔率和楊氏模量, 隨著β-鋰輝石添加量的增加,氣孔率先從38%降至19%, 楊氏模量從(95.3 ±0.1) GPa提高到(204.2 ± 0.5) GPa, 這說明適當的液相含量能促進了SiC燒結, 提高了材料的力學性能. 當β-鋰輝石繼續增加至40%時, 40SP試樣氣孔率增加, 楊氏模量降低至(119.6 ± 0.5) GPa.根據Kingery的方程[5]E =E0(1-1.91P+0.91P2) ,其中E0= E1v1+ E2v2, Ei為原材料各相的楊氏模量, νi為原材料各相的體積分數, P為復合材料氣孔率. 復相陶瓷材料楊氏模量的變化趨勢與氣孔率相反, 滿足Kingery方程, 氣孔率對復相陶瓷楊氏模量產生較大影響. 除此之外, 玻璃陶瓷中無法避免的殘余應力[30], β-鋰輝石相變體積收縮以及多相材料中熱膨脹差異都可能導致內應力而產生微裂紋, 從而影響材料的力學性能.

表 3 鋰輝石/碳化硅復相陶瓷材料的性能Table 3. Characteristics of spodumene/ silicon carbide composites.

圖 4 鋰輝石/碳化硅復相陶瓷斷面顯微形貌 (a) 25SP; (b) 30SP; (c) 35SP; (d) 40SPFig. 4. SEM micrographs of the fracture surface of spodumene/silicon composites: (a) 25SP; (b) 30SP; (c) 35SP; (d) 40SP.

圖 5 鋰輝石/碳化硅復相陶瓷的氣孔率和楊氏模量Fig. 5. Apparent porosity and Young’s modulus of the spodumene/silicon carbide composites.

圖6為—150—480 ℃區間內, 材料熱膨脹率隨溫度的變化關系, 表3中熱膨脹系數α為某溫度區間平均熱膨脹系數, 在—150—25 ℃范圍內, 材料具有近零熱膨脹系數. 在25—480 ℃范圍內, 隨著β-鋰輝石添加比例的增加, 材料熱膨脹系數先增加后降低, β-鋰輝石添加量為35%時, 復合陶瓷CET達到最大α25—480℃= 5.71 × 10—6℃—1.30SP和40SP燒結體具有接近室溫單晶硅(Si)的熱 膨 脹 系 數α25℃= 2.59 × 10—6℃—1[31], 其 中40SP曲線陡度最小, 熱膨脹系數最穩定α25—480℃=2.50 × 10—6℃—1.

圖 6 鋰輝石/碳化硅復相陶瓷熱膨脹率隨溫度的變化關系Fig. 6. Expansion versus temperature of the spodumene/silicon carbide composites.

多相材料的膨脹系數取決于組成相的膨脹性能和組成相的體積相對量, 根據混合法則α =(α1ν1+ α2ν2) (1 — P), 其中αi為原材料各相的CET, νi為原材料各相的體積分數, P為復相材料氣孔率. 相比于鋰輝石的含量, 氣孔率是影響該復相陶瓷材料CET的主導因素. 當氣孔率達到最小時, 35SP熱膨脹系數達到最大值.

四方相β-鋰輝石和六方相鋰輝石均屬于中級晶系, 均為熱膨脹各項異性, 升溫過程均在a, b軸膨脹, c軸收縮, 這是導致二者具有低熱膨脹系數的原因[12,32]. 六方鋰輝石為高石英固溶體結構, 同樣具有近零熱膨脹系數. 所以原材料β-鋰輝石熱膨系數受相變的影響較小, 但是β-鋰輝石在相變過程中存在較大體積收縮, 內部會產生較大拉應力. 此外, 對于多相復合材料, 組成相的膨脹系數存在較大差異, 在冷卻和加熱過程中, 由于不能靠塑性變形來協調, 則有可能產生內應力. 不同應力共同作用于復相陶瓷內, 進而可能導致材料產生微裂紋. 其中在彈性模量最大的試樣35SP中觀察到明顯的微裂紋存在, 如圖7所示, 微裂紋對材料的熱膨脹產生牽制作用, 這可能是導致35SP試樣熱膨脹系數較高的原因之一.

4 結 論

采用固相燒結法制備高純度近零膨脹材料β-鋰輝石, 將β-鋰輝石與α-SiC按一定質量比混合, 在氬氣氛保護下, 采用傳統無壓液相燒結經過1550 ℃保溫2 h制備出較低熱膨脹系數鋰輝石/碳化硅復相陶瓷材料. 結果表明: 燒結后β-鋰輝石與SiC沒有發生反應, 鋰輝石由四方相轉變為六方相, 相變過程中存在較大體積收縮; 適當添加β-鋰輝石產生的液相能促進SiC燒結和致密, 提高材料力學性能, 過量液相會導致材料體密度和楊氏模量的降低; 鋰輝石/SiC復相陶瓷熱膨脹系數由鋰輝石含量、氣孔率和內應力共同作用. —150—25 ℃區間, 復相陶瓷具有近零膨脹系數, 在25—480 ℃區間, 當β-鋰輝石添加量為40%時, 復相陶瓷熱膨脹性能最穩定且與單晶Si α25℃= 2.59 × 10—6℃—1熱膨脹系數最接近.

圖 7 35 SP復相陶瓷的微裂紋Fig. 7. Microcrack of 35 SP composite.