重水核電廠氫氣純度分析儀的改造分析

諸海川,常滿意

(中核核電運行管理有限公司 技術三處,浙江 嘉興 314300)

0 引言

某重水核電廠發電機采用“水氫氫”冷卻方式冷卻發電機腔室,發電機定子線圈采用水冷卻方式,氫氣(H2)則是冷卻定子鐵芯及轉子,以防止發電機內部產生熱應力及局部過熱。發電機氫氣冷卻系統正常運行時,由供氫站經壓力調節閥向發電機腔室提供氫氣,經再循環冷卻水冷卻后,再冷卻發電機定子鐵芯和轉子。氫氣在發電機內部由發電機軸上葉片強迫循環,并通過氫氣冷卻器進行散熱。

發電機須長時間停運檢修時,必須用二氧化碳(CO2)將發電機內的氫氣置換出來,再用壓縮空氣將二氧化碳置換出來。在發電機維修結束重新投運前,用二氧化碳置換發電機腔室內的空氣,再用氫氣置換發電機腔室內的二氧化碳。當氫氣的純度達90%以上時,可以對發電機進行充氫升壓。

就地氫氣控制盤臺位于汽機廠房87.5m 層壓空房間門口,在盤臺上有一塊發電機內氣體壓力指示表、氫氣純度指示表、氫氣溫度表、二氧化碳純度指示表、氫氣干燥器電加熱器的控制開關,以及氫氣和二氧化碳純度取樣回路及相關儀表。

發電機正常運行時,通過取樣回路連續不斷地從發電機內抽出氣體進行氫氣純度的監測,即可以時刻反應出發電機內氫氣的純度。當氫氣純度異常下降時,在主控室有相應的光字牌報警和CI 報警,從而提示運行人員及時采取糾正措施,避免氫氣爆炸事故的發生。

1 氫氣控制要求

根據某重水核電廠氫氣冷卻系統運行文件要求,發電機氫氣冷卻系統正常運行時,發電機轉子風扇的轉動推動發電機內氫氣循環流動。氫氣在流經定子鐵芯和轉子時帶走它們在發電機帶負荷時產生的熱量,氫氣在流經氫氣冷卻器時,其熱量被再循環冷卻水帶走,發電機的定子鐵芯和轉子得以被氫氣連續冷卻。

為防止在發電機殼內外形成爆炸性混和氣體(空氣中氫氣體積含量在4.1%~74.2%之間)在發電機充氫過程中,采用二氧化碳作為中間氣體,避免氫氣和空氣直接接觸。而且,在氣體的置換過程中,要嚴格按程序進行操作,防止氫氣泄漏到大氣中。正常運行時,維持發電機內氫氣純度大于98%(低報90%),通過在線氫氣純度儀可以連續監視氫氣純度;當發電機內氫氣純度降低,氫氣純度儀低于98%后,須通過供氫站對發電機進行掃氣。如果發電機氫氣純度不能維持大于90%,并且繼續下降,則需將機組停運,發電機解列后,對發電機的氫氣進行置換[1]。

2 變更必要性分析

氫冷發電機氫氣純度保持在96%~98%為最佳工況,如果機內氫氣純度過高(高于98%),氫氣消耗量會增大,如果氫氣純度過低(低于95%),會使發電機效率降低,同時機內氣體含氧量相應增加,混合氣體安全系數降低,容易與其他氣體形成爆炸性混合氣體。因此,發電機氫氣純度的在線檢測是非常必要的[3]。

某重水核電廠發電機氫氣純度儀采用日本YAMATAKE 公司的Smart Gas Analyzer,型號為SGA 300-D3E1S-1,當前該智能氣體分析儀已經停產,無法提供備件技術支持。現場智能氣體純度分析儀回路中的SPC 協議通訊器(純度變送器)故障,無備件可更換。主控失去對氫氣純度(AI0336)的監測,在氫氣純度小于90%時失去氫氣純度低(CI2631)報警。

目前,依靠現場分析儀表頭的顯示值以及定期的人工化學取樣分析監視發電氣氫氣純度。根據2018 年5 月~7月的數據分析儀工作并不穩定,出現4 次讀數異常,數據在一周內緩慢上升至103%(正常純度在99.3%~99.5%),需要不斷地在線標定。且目前在線分析儀傳感器單元不能確保可用時間,運行人員缺少遠程監測及報警數據,化學取樣分析工作頻繁,增加了氫氣泄漏的不安全因素。為了解決該氣體分析儀故障無備件的問題,有必要對發電機氫氣純度儀回路設備進行變更替代,以保證能夠正常監測發電機運行和置換過程中氫氣和二氧化碳的純度,為運行維修人員提供有效的參考數據。

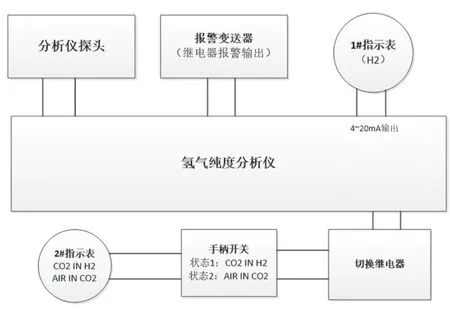

圖1 變更前氫氣純度分析儀接線圖Fig.1 Wiring diagram of hydrogen purity analyzer before change

3 設備改造

3.1 氫氣純度監測系統原有設計

變更前氫氣純度監測系統電氣回路的主要設備有:

分析儀探頭:日本Yamatake 公司的SGA300 型氣體分析儀,監測由于空氣或其他氣體進入所引起的轉子冷卻氣體純度的降低。

分析儀:作為協議轉換器,接收分析儀探頭測量的氫氣、二氧化碳和空氣的純度作為數字信號,并輸出模擬量4mA ~20mA 信號。

報警變送器:提供繼電器報警輸出信號。

指示表、切換繼電器、切換手柄:回路中使用兩塊指示表,1#指示表顯示氫氣純度(量程:85%~100%),2#指示表通過繼電器和手柄組成的切換回路,分別可顯示二氧化碳純度(背景氣為氫氣)和空氣純度(背景氣為二氧化碳),量程均為0%~100%。

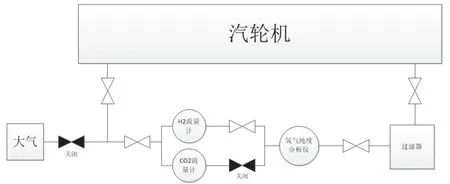

變更前,氫氣純度監測系統取樣氣回路的主要設備有:空氣過濾器、截止閥、流量計、流量調節閥。通過發電機底部取氣,取樣氣體通過過濾器后,流經分析儀探頭和流量計,最終回到發電機內部,流量計回路分為氫氣流量計和二氧化碳流量計兩路并聯,日常運行期間投運氫氣流量計,置換氣期間投運二氧化碳流量計。

3.2 變更后設計

變更后氫氣純度監測系統電氣回路的主要設備有:

圖2 變更前氫氣純度分析儀運行流程圖Fig.2 Operation flow chart of hydrogen purity analyzer before change

圖3 變更后氫氣純度分析儀接線圖Fig.3 Wiring diagram of the hydrogen purity analyzer after the change

分析儀探頭:美國Honeywell(霍尼韋爾)7866 型氣體分析儀,采用熱導原理傳感器,測量氣體純度,將電信號傳給顯示表。使用熱導傳感器進行氣體純度測量的基本原理為:熱導傳感器的熱絲具有電阻隨溫度變化的特性,當有電流通過熱導傳感器的熱絲時,熱絲被加熱,由于載氣的熱傳導作用使熱絲的一部分熱量被載氣帶走,熱絲的溫度下降。在這個動態的過程中,熱絲的電阻值和熱絲內部的電流發生變化,傳感器便有信號輸出,此時輸出的電信號與載氣的純度成一定的比例關系[2]。

分析儀顯示表:作為控制單元,接受探頭的電信號,顯示測量氣體的百分比及報警信息,并輸出模擬量4mA ~20mA 信號和繼電器報警輸出信號(量程:75%~100%)。

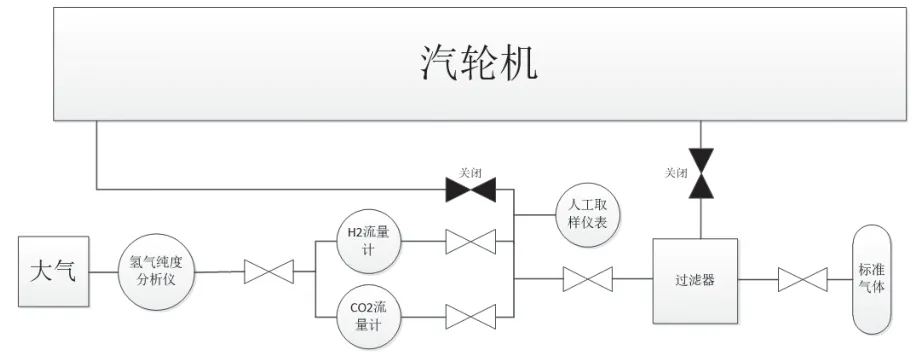

圖4 變更后氫氣純度分析儀運行流程圖Fig.4 Operation flow chart of hydrogen purity analyzer after change

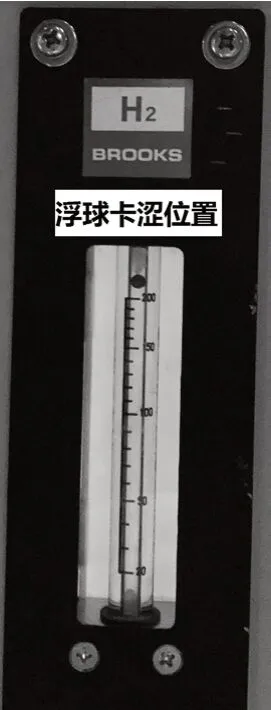

圖5 氫氣流量計浮球卡澀Fig.5 Hydrogen flowmeter float ball jam

電源:對分析儀探頭和顯示表進行供電。變更后氣回路的設備不變化,但根據7866 型氣體分析儀的技術要求,探頭采用常壓測量的工作方式,因此須對氣回路管線進行改造,使取樣氣體回路接入發電機排空總管,取樣氣體向大氣排放,每日的排氫計算值為:24h×60min×100ml/min=144000ml=144L=0.144m3。

4 變更調試問題處理

4.1 氫氣流量計卡澀

變更后試驗期間(投用氫氣流量計和二氧化碳流量計時,流量計內部浮球出現卡澀,卡死在量程上限)。

經分析原因如下:運行人員投運流量計時,需通過緩慢打開調節閥將氫氣流量計調至滿量程,但是若調節閥門過快,會導致流量計浮球直接超量程,容易導致卡澀;在更換流量計時發現內部存在雜質,懷疑在改造管線期間,存在雜質進入內部管線。

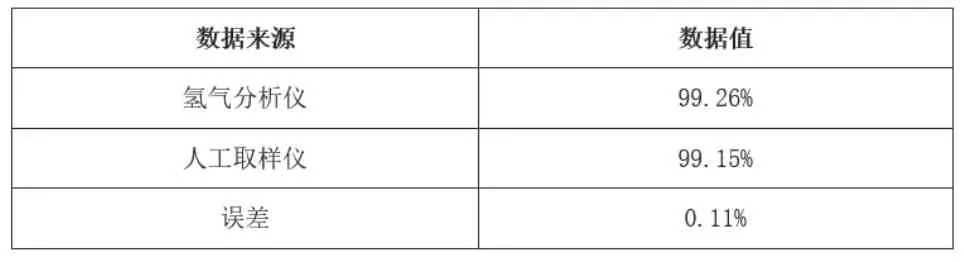

表1 氫氣純度差異值Table 1 Hydrogen purity difference

圖6 對比驗證的氣回路示意圖Fig.6 Comparison and verification of the gas circuit schematic

根據原因進行優化:執行技術人員升版操作規程,向運行人員強調,投運流量計需緩慢打開閥門,避免浮子超量程。維修人員升版作業計劃,在完成氣源管線改造后,增加使用壓縮空氣(或CO2)進行吹掃,避免異物進入流量計中。

表2 不同流量下人工取樣儀表值Table 2 Manual sampling instrument values at different flow rates

表3 標定后儀表對比值Table 3 Instrument comparison value after calibration

4.2 在線表與人工取樣結果不一致

通過收集變更后設備運行數據,對比人工化學取樣結果,發現存在測量數據不一致問題。

通過使用標準氣體(99.99%高純氫氣)對氫氣純度儀和人工取樣儀表進行對比驗證,對不一致原因進行分析。

1)人工取樣儀表取樣流量設定過低。結合標氣驗證工作,在作業計劃中明確記錄2 個流量值下儀表測量數據。標氣驗證工作中,取樣儀表讀數穩定后,記錄100ml/min與300ml/min 流量下儀表測量值差異為0.63%。

2)化學取樣儀表取樣時長設定過短。結合標氣驗證工作,在作業計劃中明確記錄2 個取樣時間下儀表測量數據。標氣驗證工作中,取樣儀表讀數穩定后,記錄1min 與5min 流量下儀表測量值差為0.2%。

3)化學取樣儀表誤差過大。通過使用標準氣體,驗證化學取樣儀表測量精度。標氣驗證工作中,取樣儀表讀數穩定后,化學取樣測量值為99.12%,與標準氣體誤差為0.87%。

4)在線表測量值漂移。通過使用標準氣體,驗證在線儀表測量精度。標氣驗證工作中,取樣儀表讀數穩定后,在線表測量值為97.54%,與標準氣體誤差為2.45%,超過儀表允許誤差2%,故判斷儀表測量值存在漂移。通過設備標定調整,最終解決了人工取樣儀表與在線儀表數據不一致問題。

5 結束語

氫氣純度儀長期帶電運行,設備面臨老化、停產、缺陷率升高等問題,通過對氫氣純度分析儀進行升級改造,對改造調試問題進行分析,提供優化方案,深入分析了氫氣純度分析儀與化學人工取樣結果不一致的原因,并對原因進行驗證,其變更設計思路和調試經驗希望能夠為其他同類電廠的變更提供技術參考。