真空輔助樹脂傳遞模塑成型工藝研究

林 濤,何 明,陶生金

(國電聯合動力技術(連云港)有限公司,江蘇連云港 222002)

0 引言

目前應用較廣的先進輕質的復合材料,如玻纖/碳纖鋪層增強環氧樹脂復合材料,因其相對其他材料具有更好的比強度和比模量,較好的抗腐蝕性和疲勞特性,特別是其層鋪特性決定了其有非常靈活的材料力學性能設計性。在風電葉片領域,玻纖/碳纖鋪層增強環氧樹脂復合材料已經成為葉片設計的主流[1]。

真空輔助樹脂傳遞模塑成型(Vacuum Assisted Resin Transfer Molding,VARTM)工藝作為一種典型的低成本熱固性樹脂流體成型工藝已廣泛應用于風力發電機組復合材料葉片的制備[2]。VARTM工藝具有其他傳統工藝無法比擬的優點:它能夠用來制造超大型整體復合材料的單一部件,部件整體質量均一,質量控制好,成型時間短,設備要求低,成本低,VOC排放等污染少[3-5]。葉片制造的大型化和高成型質量、高生產效率要求非常適合采用VARTM工藝進行生產[6]。

VARTM工藝的一般實現方式為:首先,在葉片模具上鋪設增強材料(包括纖維增強材料玻璃纖維、碳纖維或混編纖維、BALSA芯材、PVC或PET芯材等),其次,鋪設布置導流系統和抽氣系統,再次用真空袋膜整體封閉再抽真空,最后將液態樹脂體系從主導流管路導入,由真空形成的負壓動力將流體樹脂引入最終到達抽氣系統側,完成樹脂對增強材料的完全浸潤并固化成型[7]。這種成型法是對樹脂傳遞模塑成型(Resin Transfer Molding,RTM)法的一種低成本簡化。為提高樹脂在增強材料中的擴散和浸潤效果,在增強材料和導流網之間會布置吸膠氈、表面氈、脫模布和隔離膜。

本文結合多年風機葉片導流的經驗,通過使用不同導流網密度、不同玻纖布型號、不同玻纖布尺寸、不同玻纖布鋪層厚度等研究其對VARTM工藝導流時間的影響,同時測量對應的含膠量,對比分析復合材料含膠量的影響因素。

1 試驗內容

1.1 試驗材料

實驗所用樹脂為Hexion環氧樹脂(RIMR035C),固化劑為RIMH037;質量配比100∶28;25℃下混合初始黏度為250 MPa·s。

實驗所用導流網面密度分別為250 g/m2,160 g/m2,100 g/m2。

纖維布原紗均為CPIC無堿玻纖E系列產品,玻纖布型號:單向布,雙軸布,三軸布;纖維布面密度均為1 200 g/m2。

1.2 試驗方案

本文在自制模具上,采用典型的VARTM工藝布局進行導流實驗,布局如圖1所示。

圖1 VARTM工藝實驗布局

為保證導流實驗的可對比性,本文研究變量之外的參數均保持一致,即所用的主導流管路型號尺寸、真空袋膜、抽氣系統恒定相對真空度為980 mbar、環境溫度24℃、環境相對濕度60%、模具預熱溫度24℃、導流結束后固化程序為70℃恒溫6 h。本文采用熱失重法測量復合材料含膠量。

2 結果與討論

2.1 導流網密度的影響

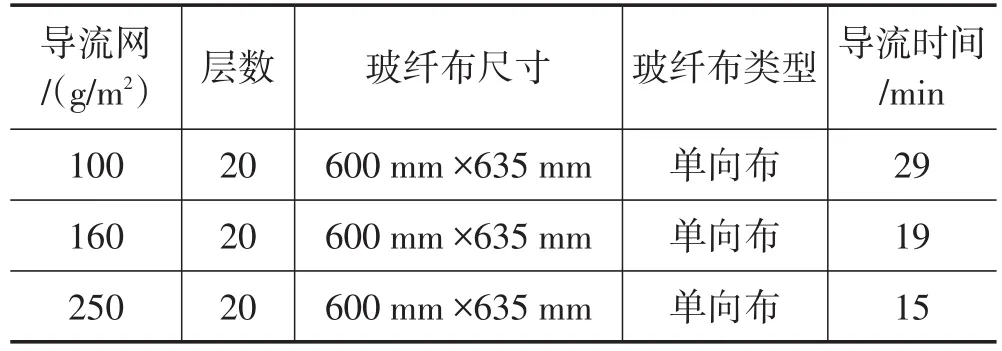

采用不同導流網對單向玻纖布進行對比導流實驗,測試導流時間結果如表1所示。

表1 單向布不同導流網的導流時間

從表1中可以看出,在僅變動導流網密度的情況下,導流時間隨著導流網密度的增加明顯縮短,這種情況在導流網密度較小的情況下變化更明顯,后續實驗均選用250 g/m2的導流網。

2.2 玻纖布尺寸的影響

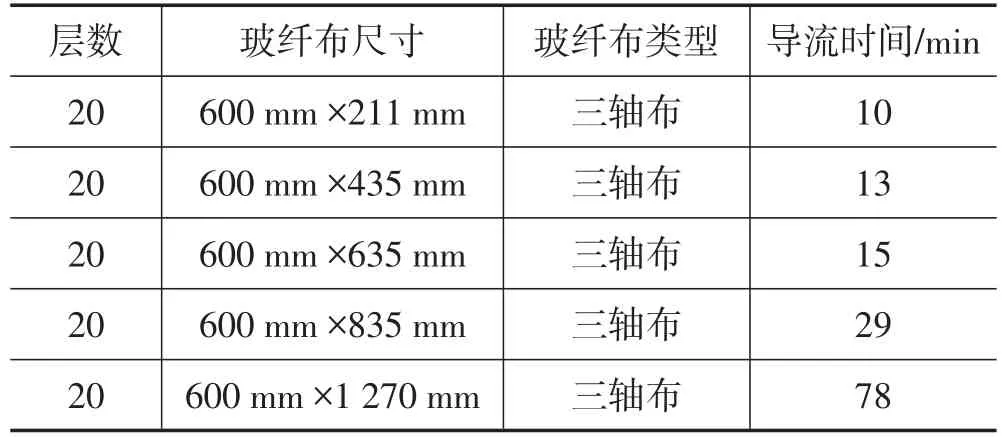

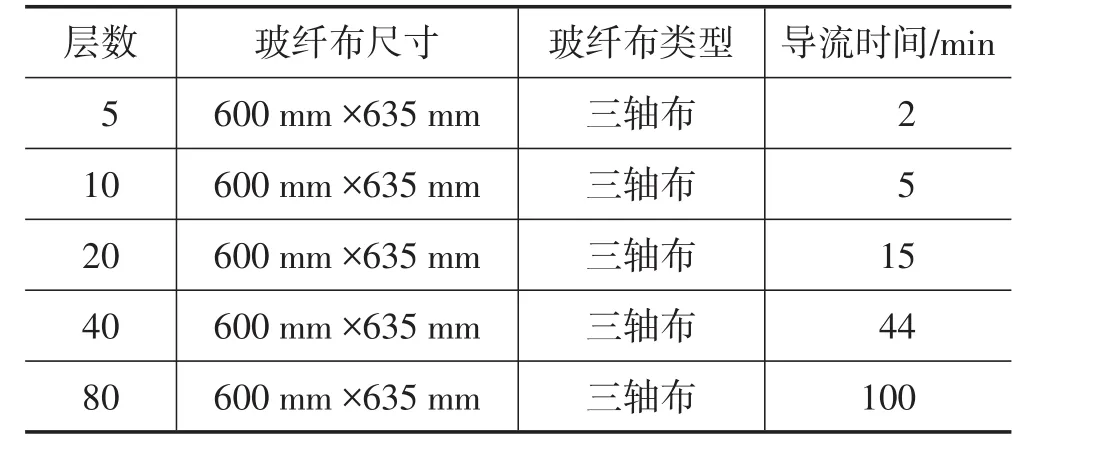

采用不同尺寸的三軸玻纖布進行對比導流實驗,此處導流網設定為距玻纖布邊緣的距離保持不變,測試導流時間結果如表2所示。

表2 三軸布不同尺寸導流時間

從表2中可以看出,在僅變動玻纖布尺寸的情況下,導流時間隨著玻纖布尺寸的增加明顯增加,這種情況在玻纖布尺寸較大的情況下增加更明顯,說明在一定的導流條件下,隨著導流尺寸的持續增加,當導流時間大于環氧樹脂體系的可操作時間時,就是其導流的極限。

2.3 玻纖布型號、層數的影響

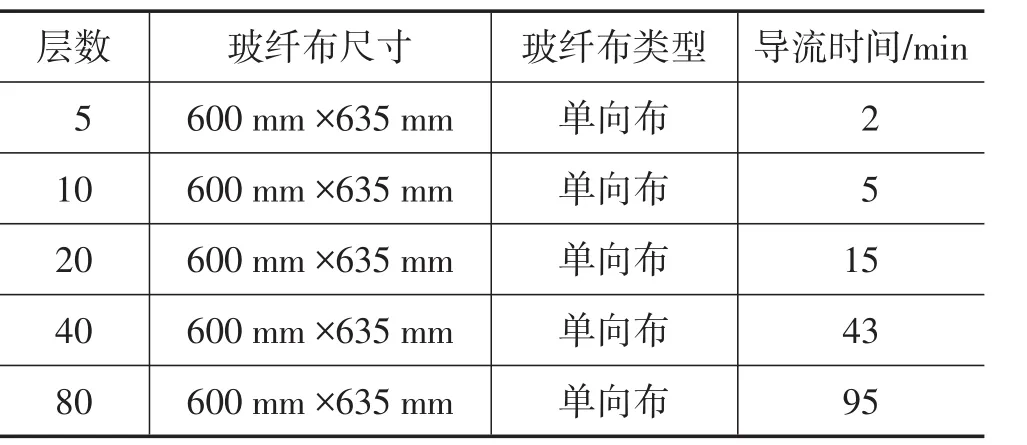

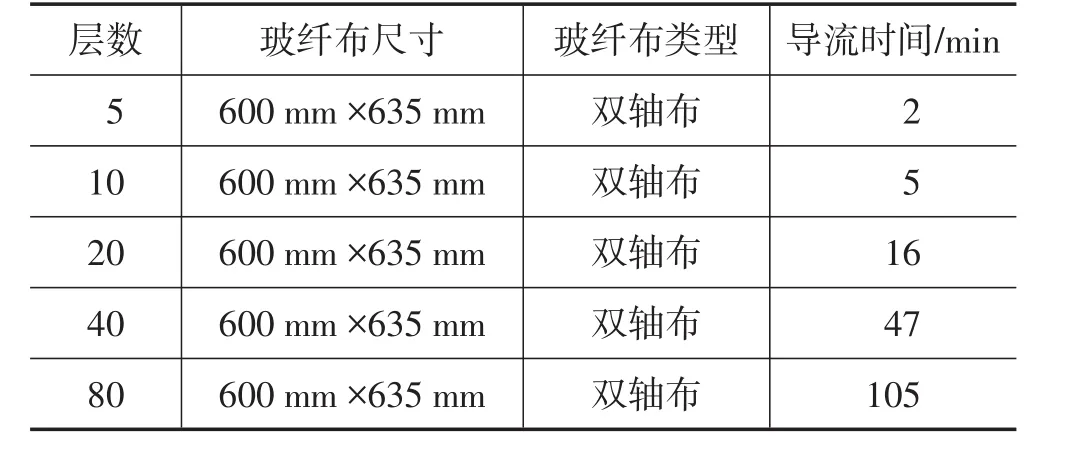

對單向布、雙軸布和三軸布3種型號玻纖布的不同層數進行對比導流實驗,測試導流時間結果如表3—5所示。

從表中可以看出,在僅變動玻纖布層數的情況下,3種玻纖布的導流時間隨著玻纖布層數的增加均明顯增大,這種情況在玻纖布層數較多的情況下增加更明顯。對比不同類型玻纖布的導流時間,即便玻纖原紗相同,因為編織方式及纖維束方向的差異,其導流時間也有一定的差異。總體來看,環氧樹脂體系的導流性,單向布好于三軸布,三軸布好于雙軸布。但這種差異只有在層數較多的時候才有一定程度的反映,變化較小,實際葉片生產導流過程中感受不明顯。

表3 單向布不同層數導流時間

表4 雙軸布不同層數導流時間

表5 三軸布不同層數導流時間

2.4 含膠量的影響因素

對單向布不同層數、不同區域的含膠量進行了測試,測得含膠量數據如表6所示。

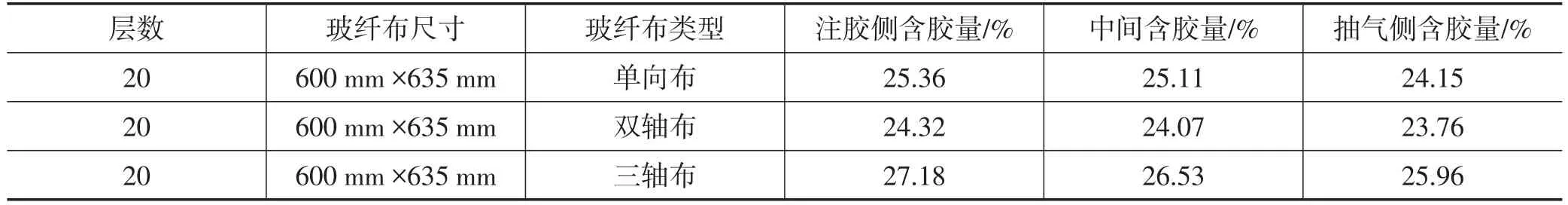

從表中可以看出,在單向布層數增加的情況下,同一區域的含膠量有輕微的減小,這種含膠量減小的情況在其他類型玻纖布中也有發現。另外,含膠量在不同導流區域也有細微的變化,總體趨勢為靠近主導流管路的含膠量較高,靠近抽氣側的含膠量較低,樹脂從主導流管路一側流向抽氣一側,兩側有一定的含膠量差異這種現象很好理解。對比測試3種玻纖布20層的含膠量,測得含膠量數據如表7所示。

主導流管路的含膠量較高的弦向在3種玻纖布中均有發現。對比不同類型玻纖布相同區域含膠量,三軸布最高,單向布其次,雙軸布最低。這種現象表明,三軸布的多層結構孔隙率最高,其導流性能在3種玻纖布中最好也能說明這一點。

表6 單向布含膠量

表7 3種玻纖布含膠量

3 結論

3.1 導流的影響及優化方向

VARTM工藝的導流時間隨導流網密度減小、玻纖布尺寸增加、玻纖布層數增加而增加。因受到環氧樹脂體系可操作時間的限制,再加上葉型設計時,對應的纖維布尺寸和層數是確定的,葉片導流設計可以從以下幾個方面入手優化。

(1)針對不同區域選擇合適的導流網密度。

(2)纖維布層數較多的區域,可以通過增加導流網密度或層數、縮短主導流管路之間的距離來縮短導流時間。

(3)針對纖維布層數非常多的區域,還可以通過在纖維布層間鋪設導流連續氈來縮短導流時間,其結果相當于減少了玻纖布的層數。

3.2 含膠量的特征

(1)含膠量在靠近主導流管路附近,含膠量較遠端,特別是抽氣端含膠量偏高。

(2)不同玻纖厚度相同區域的樹脂含膠量有輕微的變化,變化的趨勢為層數越厚,對應的含膠量越小。