礦用防爆薄壁水冷電機機殼變形分析與研究

王 錚 劉向萍 楊紅強

(銀川能源學院 寧夏 銀川 750105)

前言

煤礦井下設備采用的隔爆型三相異步電動機其冷卻系統常采用水冷式結構。這是基于煤礦井下特殊的環境條件和煤礦設備特殊的運行狀況決定的。煤礦井下水冷式電動機具有以下特點:

(1)煤礦井下作業場狹窄,設備留給電動機的安裝空間較小,環境空氣流動性差。電動機采用風(空氣)冷卻結構,效果受到很大影響。尤其是在采掘面,當煤塊、粉塵等堆積物阻塞電動機外部的通風散熱通道時,電動機通風散熱狀況將更加惡劣。而采用水冷卻結構,則避免了這個缺點。煤礦井下一般不缺壓力源,水的導熱系數遠遠大于空氣。只要水冷卻系統流道結構設計合理,其冷卻效果和可靠性優于風冷式電動機。

(2)煤礦井下用電動機因受設備安裝要求限制,往往要求有較小的外形體積和簡單的外形結構。水冷式電動機結構上沒有風扇、風罩、散熱片等零件,并且水道布置在封閉的殼體之內,因此其外形簡約,體積小于相同功率的風冷式電動機。

從以上分析可以看出水冷卻系統在煤礦井下用電動機上的重要作用,因此對其系統和結構的設計研究尤為重要。目前國內許多電機廠家都積累了各自在此方面的寶貴經驗,亟待進行理論性的整理和提高,本文對此問題展開初步探討。

一、分析問題

水冷電機工作在礦井中,考慮到工作場地的局限性和物資運輸的困難性,電動機的設計要求功率大、體積小、易運輸,在工作時間內連續使用,不容易出現故障。但是該設備連續工作出現繞組溫升高、轉子掃膛、軸承抱死等問題。為了降低溫升,保證整體機組的工作質量和工作周期,必須采用良好的冷卻方法。目前水冷電機采用拆流式和循環式冷卻結構,工作時或精加工后,機殼冷卻水室通水,加壓5~9MPa壓力,在循環冷卻水的壓力下,機殼內、外圓發生變形,有些部位鼓脹。

(1)產生問題的主要原因是:機殼殼體因設計要求體積小而功率大,為了達到功率要求而將殼體內外筒壁厚度尺寸減少;水道內腔各分水室大小不一;分水室隔水條沒有均勻分布。

(2)出現的結果是:電機發生振動;噪音大;電機突然停止。拆開機組發現以下問題:機組與機殼外圓抱死,局部有滲漏水;外套尺寸超出安裝要求,與機組裝配等困難;內套變形大,開裂,有滲漏水。

二、存在問題進行因果分析

(1)采煤機井下工作條件

外殼與機組配合間隙:0.1~0.25mm

電機工作溫升:繞組溫度不大于90~110℃,軸承溫升不大于60℃。

冷卻方法:水室循環水冷卻,水室水壓是5~9MPa。

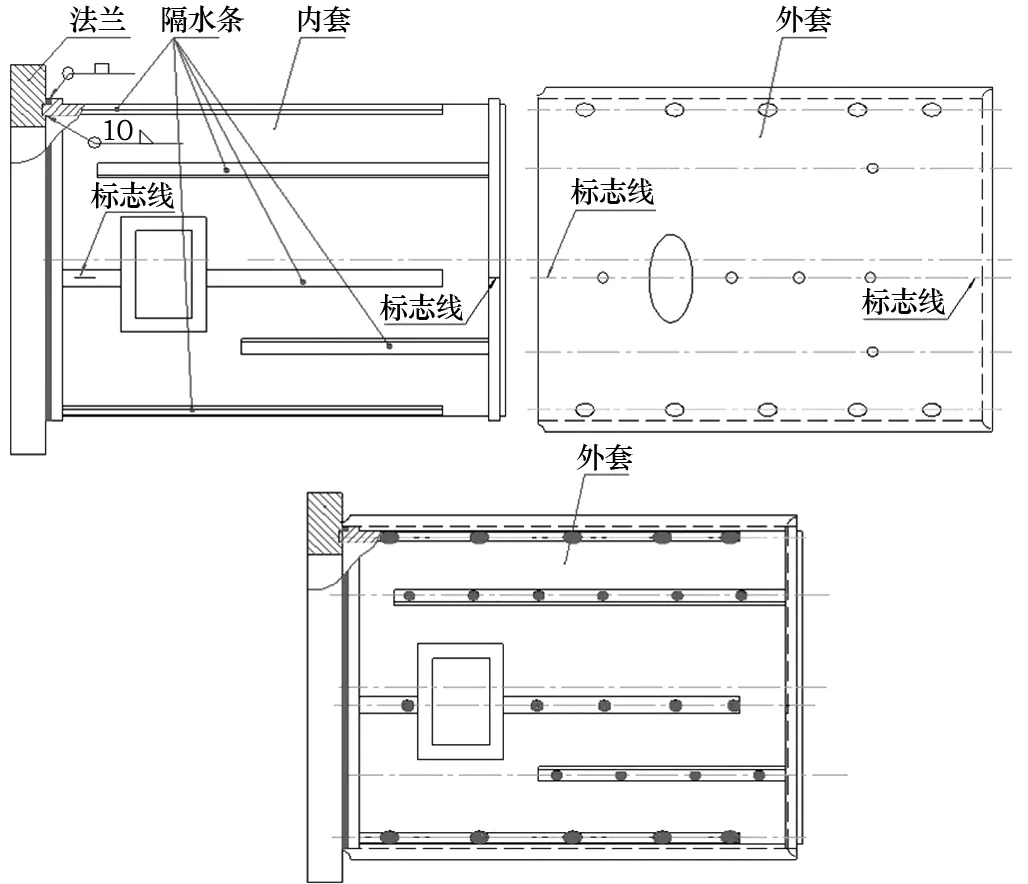

電動機結構:水冷式,其結構由外套、內套、隔水條、端法蘭組焊成形,水道結構是折流式,兩端部法蘭各有兩進、兩出四個水口。

(2)對電機使用過程存在問題和反司后進行拆解,從人、機、料、法、環、測及5W1H進行跟蹤、查找問題,分析原因,驗證,作因果分析見圖1。

圖1 機殼產生變形因果分析圖

三、解決問題及效果驗證

(一)從結構設計上解決問題

(1)在滿足設計要求和電磁計算參數的條件下:盡可能增加內、外套壁厚;隔水條與外套配合熱裝后,采用鉆孔焊牢見圖2。

(2)在滿足水流量的條件下:隔水條寬度和數量設置要合理。

圖2 改進結構圖

(二)從工藝方法上和模具上改進

完善焊接工藝守則;設計隔水條焊接工裝,保證隔水條均勻分布。

(三)生產過程控制

在生產過程中,現場跟蹤,要求操作人員嚴格按以下操作:

控制板料銑邊尺寸公差;執行焊接工藝守則;粗加工后進行一次水壓試驗,測量、分析其變形情況。制造時,外套、內套、隔水條采用數控切割機下料,銑邊機銑成各邊及坡口,冷卷筒成型,加熱校圓,車成內套外圓并將寬10mm的隔水條焊在內套外圓面上,車隔水條外圓面,與車削后的外套內圓面熱裝。

(四)效果驗證

目前西北駿馬公司YBC-40D、YBC-55B等(內徑尺寸相同)多種電機機殼在精加工、經過型式試驗和工業運行試驗,存在配合尺寸超差、薄壁處鼓脹等問題,導致返修、退貨、報廢造成的損失很小且實驗后側量尺寸:(1)機殼內外套圓面圓柱度0.05mm得以保證;(2)水室進行10MPa水壓試驗后,機殼各配合圓面的變形不超過設計公差帶的75%;(3)兩端配合面與鐵芯內圓面,三者之間的同軸度不超過0.05mm。

四、結論

近幾年在煤礦井下用隔爆型水冷式電動機新產品開發設計中,應用上述設計理論和方法進行電動機水冷卻系統結構的設計,產品經過型式試驗和工業運行試驗,實驗數據和結果與設計要求達到統一,設計理論和方法行到驗證,為電動機水冷卻系統和結構的設計建立了科學依據,提高了設計的可靠性。特別是對一些有特殊要求的非傳統結構的電動機水冷系統的設計,在電動機功率參數、外形體積安裝結構等諸多約束條件限制下,如何實現可靠的冷卻效果有較大指導作用。