再造煙絲切絲風選系統研發與應用評價

宋偉民 肖 輝 李春光 胡宏帥俎萌萌 張俊嶺 李書芳

(1. 河南中煙工業有限責任公司技術中心,河南 鄭州 450000; 2. 河南中煙工業有限責任公司許昌卷煙廠,河南 許昌 461000)

圍繞再造煙葉的特性和應用,煙草行業研究了再造煙葉與煙葉部分物理特性指標的差異[1]及其對切絲與卷制效果的影響[2],探索了再造煙葉制絲過程[3]、使用方式[4]與再造煙葉物理及化學性質變化的關系,分析了再造煙絲形態優選[5]、煙絲摻配均勻性[6]對產品質量的影響;基于再造煙葉特性,構建了再造煙葉制絲工藝流程[7],建立了摻配均勻度測定方法[8-9],研發了再造煙葉機械式松散裝置[10]、穿流式回潮機、新型再造煙葉切絲機等裝備,改進了再造煙葉絲摻配工藝及裝置[11],有效提升了再造煙絲摻配均勻性。

目前,對煙絲長度的調控主要采用定長切絲[12]技術。而造紙法再造煙葉剪切力、拉力明顯大于煙葉原有剪切力、拉力,再造煙葉摩擦系數明顯小于煙葉原有摩擦系數[1],定長切絲技術在再造煙葉單獨切絲過程中易將煙片帶出形成跑片,且長度調控不便。因此,試驗擬開發一種再造煙絲切絲風選系統,利用快刀盤和慢刀盤的轉速差形成“剪切”效應將煙絲切斷,通過系統密封和風選風送系統凈化除塵,旨在為企業技術改造和質量改進提供借鑒。

1 系統結構

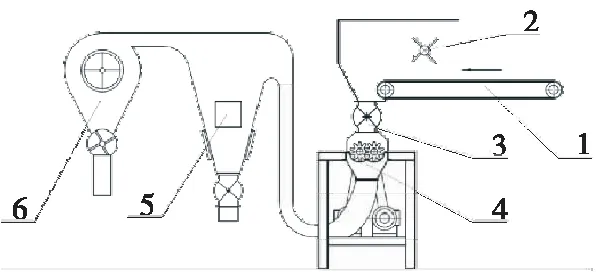

再造煙絲切絲風選系統由再造煙絲輸送皮帶1、限量輥2、閉風進料器3、切絲裝置4、風選器5和切向分離器6等組成(圖1)。該設備綜合考慮流量控制、結構調控、風選凈化、風送防塵等工藝,采用一體化設計,利用再造煙葉強度大、不易造碎的特性,利用快刀盤和慢刀盤的轉速差形成“剪切”效應將煙絲切斷,通過系統密封和風選風送系統負壓,可有效除去生產過程中的粉塵,改善生產環境。該系統通過輸送裝置將物料均勻送入切絲裝置,切絲裝置將再造煙絲切斷后,通過管道送入風選裝置進行風選凈化,風選凈化后的再造煙絲通過風送送入下道工序進行裝箱或進柜。

1. 進料皮帶 2. 限量輥 3. 閉風進料器 4. 切絲裝置 5. 風選器 6. 切向分離器

圖1 再造煙絲切絲風選系統結構示意圖

Figure 1 Structure diagram of reconstituted cut tobacco cutting-winnowing system

2 系統設置

2.1 進料裝置

進料裝置由輸送皮帶1、限量輥2和機頭3等組成(圖2)。輸送皮帶1寬度為1 000 mm,采用變頻電機帶動,速度為1.5~3.0 m/s可調;再造煙絲干燥后含水率為11%~13%,且再造煙葉表面的纖維及煙草微粒易脫落形成粉塵,為改善生產環境,在輸送皮帶1落料口設置機頭3,防止物料飄出及限制揚塵,限量輥2安裝在落料口后部1.0 m處,通過限量輥2上的靶釘將再造煙絲來料攤平,使煙絲在水平方向上分布均衡,有利于再造煙絲均勻落入進料器。

1. 輸送皮帶 2. 限量輥 3. 機頭

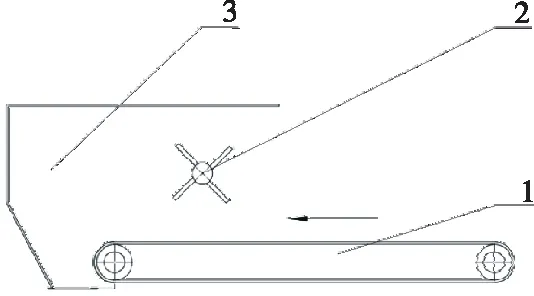

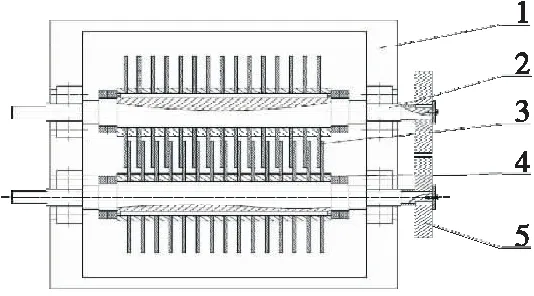

2.2 切絲裝置

切絲裝置由閉風進料器1、刀盤2、框欄3、切絲裝置殼體4和機架5等組成(圖3)。閉風進料器1是一個由電機帶動的十字形落料翻板,用于將物料送入切絲裝置殼體4內進行切絲,閉風進料器同時起密封作用,防止切絲過程粉塵飛揚。刀盤2由快刀盤、慢刀盤等組成,快刀盤和慢刀盤分別由變頻電機獨立帶動,通過快刀盤和慢刀盤的轉速差形成“剪切”作用,將煙絲切斷,通過調整快刀盤和慢刀盤的轉速及轉速差可以調整加工能力和切絲效果。框欄3安裝在刀盤2的下部,框欄3上開有網孔,打斷后長度適宜的煙絲通過網孔下落進入風選。切絲裝置殼體4用于安置刀盤2,同時密封切絲裝置;切絲裝置殼體4兩側設有檢修門,當需對刀具進行清理或維護保養時,打開檢修門取出整個刀盤即可。機架5用于安裝切絲裝置和電機等。切后煙絲通過方形管道與風選裝置相連,通過風力將切斷后的再造煙絲送入風選裝置進行風選凈化。

1. 閉風進料器 2. 刀盤 3. 框欄 4. 切絲裝置殼體 5. 機架

圖3 切絲裝置示意圖

Figure 3 Diagram of twice-cutting apparatus

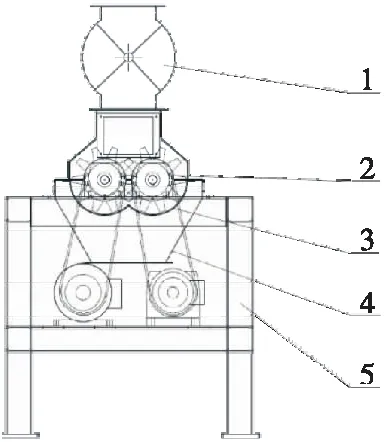

2.3 刀盤

刀盤由刀軸2、刀片3、隔套4、框欄(圖4)和配重輪5等組成(圖5),安裝在切絲殼體1內部。刀軸2上開有通槽,通過平鍵將刀片3、隔套4固定在刀軸2上,刀軸2兩側設有鎖緊螺母軸向固定刀片3和隔套4。刀片3為整體式刀片(圖6),厚度為5 mm,中心設有圓孔,圓孔內沿設有與平鍵相匹配的鍵槽,整體式刀片設計便于安裝、維護和保養。相鄰刀片間設有隔套4,隔套厚度為2 mm,中心設有軸孔,圓孔內沿設有與平鍵相匹配的鍵槽,通過調整刀片3間隔套4的數量可以調整切絲長度。框欄(圖4)安裝在切絲裝置殼體內部,為兩個半圓結構,與刀盤外緣密切配合,在框欄上開有網孔,打斷后長度適宜的煙絲通過網孔下落進入風選,較長的煙絲通過刀盤帶起再次切絲,直至符合要求;配重輪5安裝在刀軸2的一端,用于增加刀軸2的動能,有利于增加剪切力,防止卡刀,保證順利切絲。

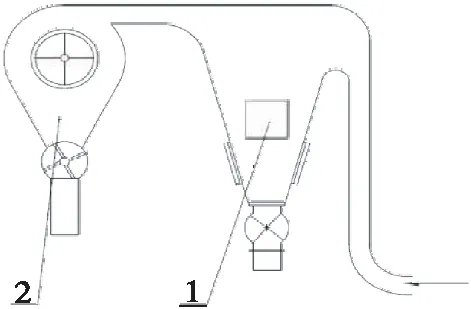

2.4 風選裝置

風選裝置由風選器1和切向分離器2組成(圖7),通過方形管道將風選器1和切向分離器2相連。系統風速可調,方向管道長度可根據場地條件進行合理設計,為設備布局提供更高的靈活性。風選器1呈倒錐形,能更好地分離雜物。風選機下部設有落料氣鎖,用于接出雜物。

切向分離器2用于分離煙絲和氣流;氣流中的粉塵通過出風口旋轉濾網及除塵管道排走,干凈煙絲則通過切向分離器落料氣鎖輸出進入下道工序。

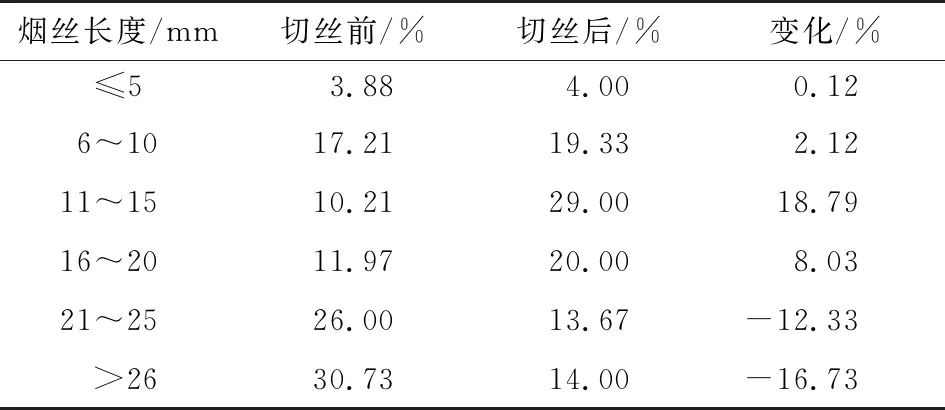

3 驗證實驗

對烘絲后再造煙絲進行切絲處理,刀刃間距15 mm,切絲前后分別3次取樣,取樣間隔5 min,每次取樣200 g,采用四分法將樣品縮減為50 g,測定煙絲長度,并計算比例。由表1可知,20 mm以上的長絲降低了29.06%,5 mm以下斷絲增加了0.12%,平均提高了2.03%,與行業原有斷絲設備固定斷絲相比[14],試驗系統運行更穩定,煙絲長度調整更方便,斷絲效果更優。

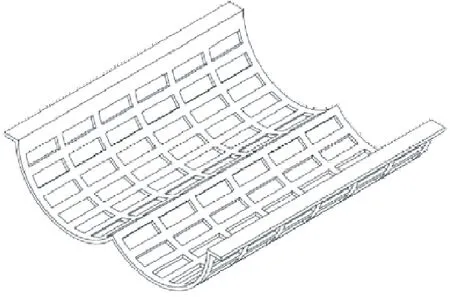

圖4 框欄示意圖

1. 切絲裝置殼體 2. 刀軸 3. 刀片 4. 隔套 5. 配重輪

1. 刀片 2. 框欄

1. 風選器 2. 切向分離器

表1切絲前后煙絲結構檢測結果

Table 1 Test results of the tobacco before and after the cut

煙絲長度/mm切絲前/%切絲后/%變化/%≤53.884.000.126~1017.2119.332.1211~1510.2129.0018.7916~2011.9720.008.0321~2526.0013.67-12.33>2630.7314.00-16.73

4 結論

再造煙絲切絲風選系統采用一體化設計,將流量控制、結構調控、風選凈化、風送防塵等工藝通過一套系統完成,簡化了工藝流程;系統采用密封設計及負壓抽風,可有效改善生產環境;采用整體式刀片、框欄二次打斷和配重輪創新設計,可實現再造煙絲切絲長度可調可控,保證切絲效果,便于維護和保養。切絲后20 mm以上的長絲降低了29.06%,5 mm以下短絲增加了0.12%,可根據工藝需要,通過調整隔套的數量、改變框欄的規格及網孔的形狀、快慢刀輥的轉速差有效調控切絲長度。煙絲在風選凈化過程中水分有散失,需根據裝箱前再造煙絲含水率要求,對烘后煙絲水分進行合理控制。試驗未對切絲機切絲風選系統刀片間距、快慢刀盤轉速比和框欄的規格及網孔的形狀對切絲長度、消耗的影響進行深入研究,需在后續使用過程中進行優化改進。