獼猴桃片凍干—真空微波聯合干燥過程中品質變化及收縮模型

廉苗苗 段 續 黃略略 林惠燕

(1. 河南科技大學食品與生物工程學院,河南 洛陽 471023;2. 深圳職業技術學院,廣東 深圳 518055)

由于新鮮獼猴桃片中水分含量高,極易腐敗變質,將其加工成干制品可減少采后損失并增加附加值[1]。目前較為常見的獼猴桃干燥方法有熱風干燥(Hot Air Drying,AD)[2]、真空微波干燥(Vacuum Microwave Drying,VMD)[3]和真空冷凍干燥(Freeze Drying,FD)[4]。熱風干燥成本較低,但操作溫度較高易導致產品品質降低[4]。微波干燥熱效率高,但干燥過程很難控制,容易因過熱導致產品質量下降,產品容易出現焦糊和表面硬化等現象[5-6]。真空冷凍干燥技術可最大限度地保留獼猴桃原有的營養成分和形狀[7-8],但干燥效率低,運行成本太高[9-10]。事實上,冷凍干燥的大部分水分會在升華階段去除,解析段耗時雖長,只去掉少部分水分。因此在原料大部分水分經凍干去除后,半干產品的“骨架”已形成時,再采用真空微波方式去除剩余水分,則可利用快速高效的真空微波干燥段替代冗長的凍干解析干燥段,從而縮短干燥時間。相關報道[11-13]已證實,凍干—真空微波聯合干燥(FD-VMD)可比常規的凍干工藝節約將近50%的時間,能耗也大幅度下降,且產品品質接近FD,明顯優于真空微波干燥產品。

食品物料在干燥過程中會因水分的減少收縮變形,引起表面硬化和復水性變差等物理現象,從而影響干制品的外觀品質,還會影響干燥過程的質熱傳遞規律,增加干燥時間和能耗[14]。而果蔬干制品的外觀品質是對其商品價值影響最大的品質指標,Jangam等[15]在提出的食品干燥品質評價理論中,將外觀品質列為權重最高的指標。獼猴桃具有疏松的內部結構和較高的初始含水量,隨著干燥過程中含水量的降低,常常伴隨著明顯的收縮變形現象。

已有學者研究了其他果蔬原料在干燥過程中的收縮特性。Aprajeeta等[16]研究了對流干燥過程中馬鈴薯片收縮率和孔隙率隨模擬傳熱傳質過程的變化規律和收縮率對傳熱傳質性能的影響并建立了模型。Witrowarajchert等[17]采用對流干燥法、微波對流干燥法和紅外對流干燥法對蘋果切片進行干燥。微波和紅外干燥后的蘋果切片與單純對流干燥相比,收縮率降低了11%~12%,體積降低了30%~34%,密度降低了18%~23%,孔隙率提高了25%~28%。Aral等[18]采用對流干燥機對山楂果實在50,60,70 ℃和0.5,0.9,1.3 m/s風速下的薄層干燥特性及理化特性進行了研究,發現隨著溫度增大,收縮率減小。在馬鈴薯[19]、石榴[20]的研究中也得到了類似的結果。在干燥過程中物料收縮與其熱質傳遞機制密切相關[21],由此可見,果蔬干燥過程中的收縮特性是干燥過程中需要控制的重要指標,引入收縮模型能更好地預測干燥結果。

探索獼猴桃片在凍干—真空微波聯合干燥過程中的收縮變形情況,可以有針對性地對干燥過程進行優化和改進,得到高品質、低能耗的干制品。而對獼猴桃片在干燥過程中的收縮變形研究迄今尚未見諸于報道。研究擬將采用真空冷凍預干燥的獼猴桃片進行真空微波干燥,研究真空微波干燥階段不同微波功率對獼猴桃片干燥特性的影響,并建立相應的收縮模型,以期為獼猴桃片的優質干燥技術提供試驗依據。

1 材料與方法

1.1 材料與儀器

徐香獼猴桃:深圳市麥德龍超市;

真空冷凍干燥機:1-4型,德國Christ公司;

微波真空干燥機:YHW2S型,南京亞泰微波能技術研究所;

電熱恒溫熱風干燥箱:DHG-9123A型,上海精宏實驗設備有限公司;

精密分析電子天平:MS-204S型,瑞士Mettler Toledo公司;

色差計:400型,美國Datacolor公司;

掃描電子顯微鏡:S4800型,日本日立公司。

1.2 方法

1.2.1 原料預處理 將新鮮的獼猴桃清洗、去皮、再均勻切成厚度為5 mm、直徑為4.6 cm的薄片。

1.2.2 試驗設計

(1) 試驗組:先進行聯合干燥的第一階段試驗,將凍結的樣品放入真空冷凍干燥機,設置加熱板溫度為40 ℃、干燥壓力50 Pa、冷阱溫度為-50 ℃,凍干階段為8 h。將樣品從FD干燥機中取出后,放入微波真空干燥機中。設置微波真空干燥機真空度為3 kPa,冷阱溫度為-35 ℃,微波功率分別為0.25,0.30,0.39 W/g,干燥至濕基含水率為10%以下。每組試驗重復3次。

(2) 對照組:將凍結的樣品放入真空冷凍干燥機,設置加熱板溫度為40 ℃、干燥壓力50 Pa、冷阱溫度為-50 ℃,干燥至濕基含水率為10%以下。每組試驗重復3次。

1.2.3 干基含水率和水分比的計算 干基含水率X按式(1)計算,水分比MR按式(2)計算。

(1)

(2)

式中:

X——獼猴桃片的干基含水率,g/g;

mt——t時刻獼猴桃片的質量,g;

m——獼猴桃片干燥至恒重時的質量,g;

MR——獼猴桃片的水分比;

X0——獼猴桃片的初始干基含水率,g/g;

Xt——獼猴桃片在t時刻的干基含水率,g/g;

Xg——獼猴桃片在平衡時刻的干基含水率,g/g。

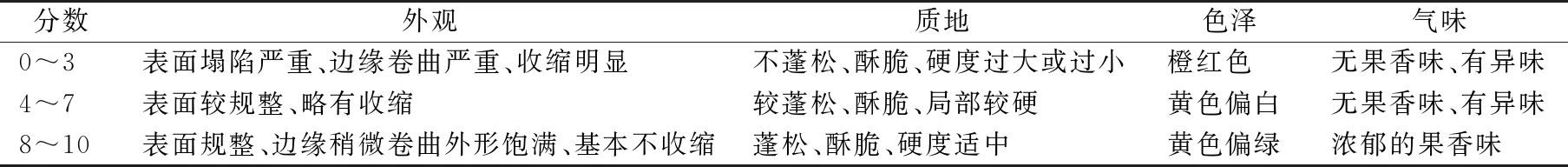

1.2.4 感官評定 評分小組由10名成員組成,都具有感官評價經驗,對獼猴桃片的外觀、質地、色澤、氣味進行評價(表1)。

1.2.5 色差的測定 采用色差計對獼猴桃樣品進行色差的測定,每個樣品重復5次。按式(3)計算顏色的總差[22]。

(3)

式中:

ΔE——總色差;

L、L0——分別為FD-MVD和FD樣品的亮度/暗度;

a、a0——分別為FD-MVD和FD樣品的紅度/綠度;

b、b0——分別為FD-MVD和FD樣品的黃度/藍度。

1.2.6 復水比的測定 將樣品浸泡在35 ℃蒸餾水中,每間隔5 min,將樣品取出用濾紙吸干表面水分并稱重,直到獼猴桃片吸收水分后的質量達到恒重時,結束復水操作,平行測量3次,按式(4)計算復水比。

表1 感官評分表

(4)

式中:

RR——獼猴桃片的復水比;

Wt——獼猴桃片復水瀝干后的質量,g;

W0——獼猴桃片復水前的質量,g。

1.2.7 微觀結構的測定及孔隙率分析 用刀片切取干燥后的獼猴桃樣品,對樣品進行噴金處理后,用掃描電子顯微鏡觀察獼猴桃片橫截面的孔隙狀態,設置工作電壓為4.0 kV,放大倍數100倍。用Image J軟件將拍攝的圖片進行處理,將其設置為8級灰度圖[23],并進行黑白二值化處理和孔隙率分析。

1.2.8 收縮比的計算 采用小米置換法[24]測體積。按式(5)計算體積相對收縮比。

(5)

式中:

SR——獼猴桃片收縮比;

Vt——獼猴桃片在任意t時刻的體積,m3;

V0——獼猴桃片的初始體積,m3。

1.3 數據處理

采用Origin 2017對試驗結果進行數據處理、圖形繪制、線性或非線性擬合,并分析其擬合度;利用DPS7.5對試驗數據進行相關性分析。

2 結果與分析

2.1 微波功率對獼猴桃片感官品質的影響

由圖1可知:微波功率對獼猴桃片感官評分影響很大,微波功率越大,獼猴桃片的感官評分越高,其中微波功率為0.30,0.39 W/g時,獼猴桃的感官評分差異不大,其中外觀和氣味評分一致,經0.30 W/g處理的獼猴桃片的質地和色澤評分均略低于經0.39 W/g處理的。

圖1 微波功率對獼猴桃片感官的影響

Figure 1 Sensory effects of different microwave power on kiwifruit slices

2.2 微波功率對獼猴桃片色差的影響

由表2可知:不同的微波功率對獼猴桃片的色差影響顯著(P>0.05),不同微波功率下FD前處理后真空微波獼猴桃片的亮度低于凍干獼猴桃片的亮度,而經0.30,0.39 W/g處理的獼猴桃片的綠度較接近純FD獼猴桃片的,3種微波功率下的獼猴桃片的黃藍度值均大于純FD獼猴桃的黃藍度。Cui等[25]研究表明,當水分含量非常低時,隨著微波干燥時間的延長和干燥材料溫度的升高,表面形成的硬殼會逐漸變色。顏色的變化可能是因為獼猴桃片中的糖分被高溫焦糖化。

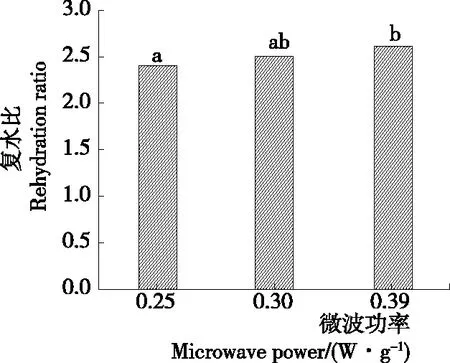

2.3 微波功率對獼猴桃片復水特性的影響

由圖2可知:微波功率越高,物料的復水比越大,其中經0.39 W/g處理的獼猴桃片的復水比顯著高于經0.25 W/g處理的(P<0.05)。凍干階段結束后,獼猴桃片內部形成了大量孔隙,獼猴桃片的復水特性受其孔隙結構影響較大,孔隙率數值越大,獼猴桃片的復水比就越大[26]。

表2 微波功率對獼猴桃片色差的影響?

? 同列小寫字母不同表示有顯著差異(P<0.05)。

字母不同表示在P<0.05區間存在顯著性差異

Figure 2 Influence of different power on rehydration characteristics of kiwi fruit slices

真空微波階段,微波功率越低,水分蒸發越慢,凍干階段的獼猴桃骨架經過水分再分布后發生變形,導致了孔隙率降低,復水比變小。

2.4 微波功率對獼猴桃片干燥收縮特性的影響

如圖3所示,微波功率越大,獼猴桃片的收縮比越大。當微波功率為0.25,0.30,0.39 W/g時,獼猴桃片干燥至平衡時刻的收縮比分別為0.302,0.323,0.361。微波功率提高0.05 W/g,收縮比提高0.021,微波功率提高0.014 W/g,收縮比提高0.059。這可能是因為經凍干處理后形成了良好的細胞骨架,微波功率越高,水分蒸發速率越快,保存了相對較好的細胞結構;而在微波功率較低時,水分蒸發速率較慢,水分蒸發過程中,物料經歷了水分再分布的過程,使得原本堅硬的細胞骨架坍塌,發生嚴重形變,物料表面可能形成了一層堅硬的外殼[27],阻擋了水分的遷移,因此收縮速率減小。

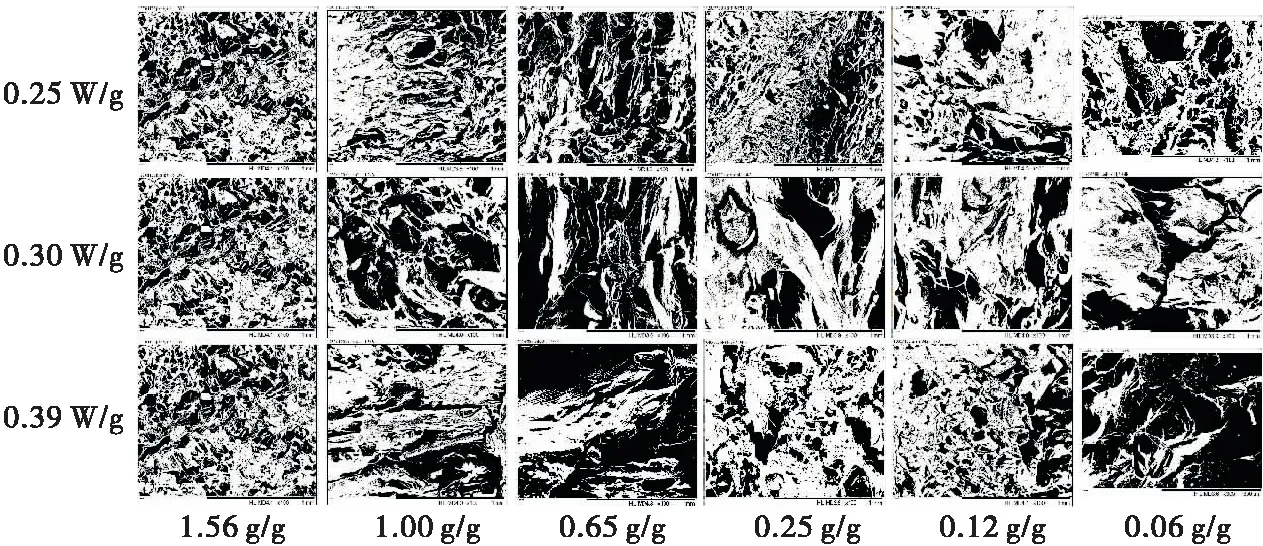

2.5 微波功率對獼猴桃片微觀結構的影響

圖4為不同功率條件下獼猴桃片的SEM圖像經Image J軟件轉化為8級灰度圖再經黑白二值化處理后所得的圖像。表3為采用Image J軟件對獼猴桃片的微觀結構圖片進行黑白二值化處理得到的結果。由圖4、表3可知:微波功率越大,物料的孔隙率越大。當干基含水率為1 g/g,微波功率為0.39 W/g時物料的孔隙率比0.25 W/g時物料的多10.01%;當到達干燥終點時,即干基含水率為0.06 g/g,微波功率為0.39 W/g時物料的孔隙率比0.25 W/g時的多32.11%。在FD過程中,干燥水果內部的冰晶被升華,原本含有升華冰的空間結構被保留下來,形成了一個高度多孔結構[27],在物料進行真空微波干燥時,這些結構持續存在。當微波溫度較低時,達到真空微波干燥終點時,物料的孔隙率有所降低,可能是由于當微波功率較小時,水分汽化慢,氣體體積膨脹也慢,膨脹速度超過擴散速率不多,對孔洞網絡的支撐力略小,孔洞體積變化不大。微波功率高,水蒸氣被快速汽化,空間結構內的水分受到阻礙,無法及時擴散,水分變為蒸汽,體積迅速膨脹,膨脹速度大大超過擴散速率,將不穩定的空間網絡向四周撐開,孔洞變大,孔隙率變大,但干燥后期,物料水分含量較低,物料結構骨架變硬定形,同時汽化水減少,體積膨脹不大,對物料孔洞結構的支撐力也變小,因此干燥后期孔隙變化不大。但當微波功率較大時,物料內部的細胞結構吸收微波能過多,細胞結構發生斷裂,形成了較大的空氣帶[28],在電鏡下觀察到斷裂的細胞壁,而在軟件處理后則直觀地顯示為較大的孔隙。因此,當微波功率為0.39 W/g時,干燥后期孔隙率的增大,可能是由于微波功率過大,使得內部結構發生斷裂引起的。

圖3 不同功率下獼猴桃片的收縮曲線

Figure 3 Contraction curve of kiwifruit slices under different powers

圖4 不同功率下的獼猴桃片SEM原始圖像經二值化處理后的圖像

2.6 凍干—真空微波干燥獼猴桃片體積收縮模型的建立

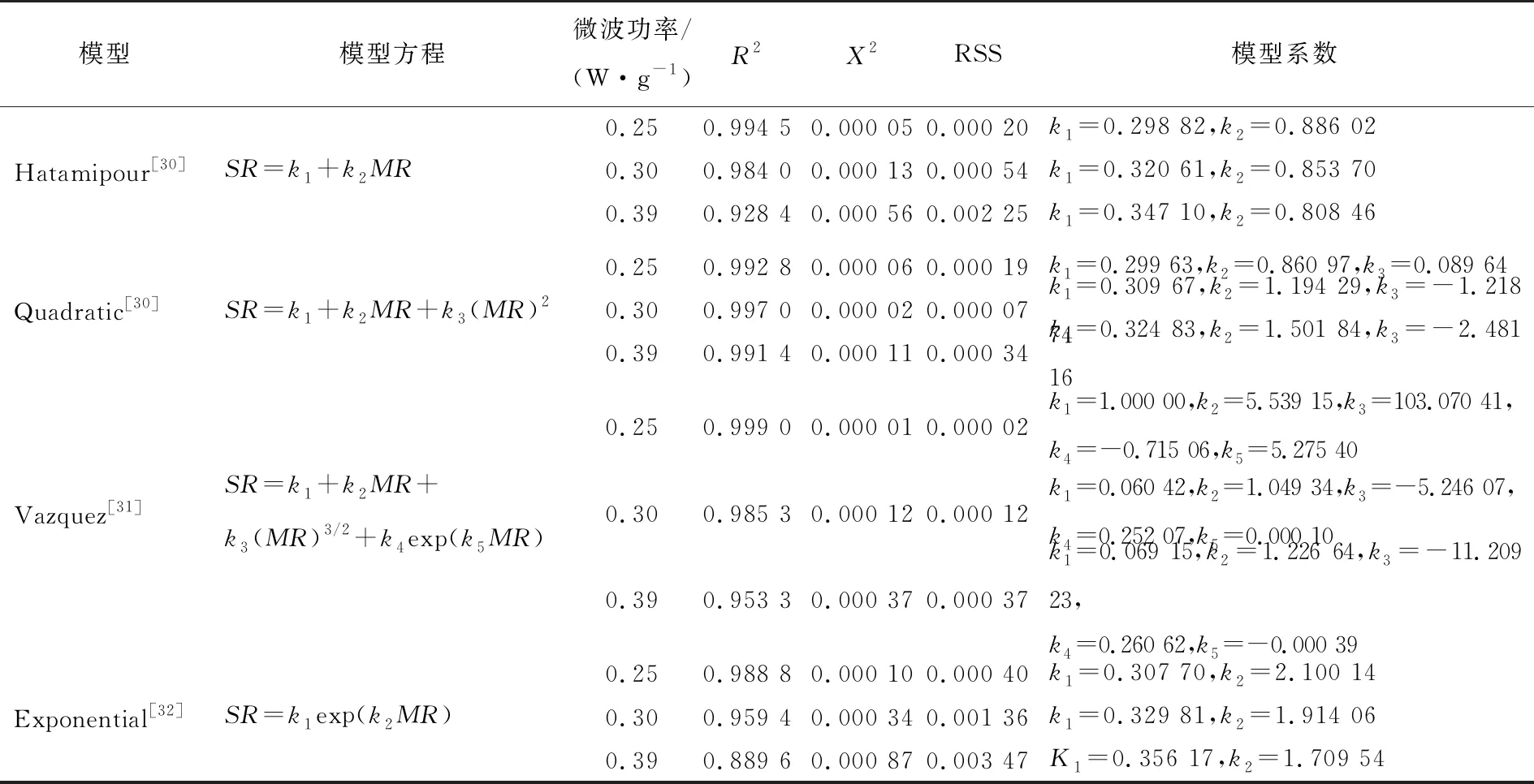

2.6.1 獼猴桃片收縮模型的建立 基于盧映潔等[29]對帶殼鮮花生熱風干燥收縮模型研究,在不同的微波功率下,選用了4種常用的收縮模型對獼猴桃凍干—真空微波干燥下的體積收縮比進行擬合,以R2(相關系數)和RSS(殘差平方和)為評價模型擬合度的指標,R2(相關系數)數值越大,R2(相關系數)數值越小,說明模型擬合結果越好。結果如表4所示,不同的收縮模型,擬合的結果大不相同,相同的收縮模型,不同微波功率下的擬合結果也有差異。除了Exponential模型以外,其他收縮模型的R2結果均在0.90以上,RSS值均在0.001以下,R2越大,RSS值越小,數據擬合結果越好。其中Quadratic模型在不同微波下的R2結果均在0.99以上,RSS也相對較小,且表達式較為簡單,從簡便性和實用性上考慮,選擇Quadratic模型為凍干—真空微波獼猴桃片的最優收縮模型。

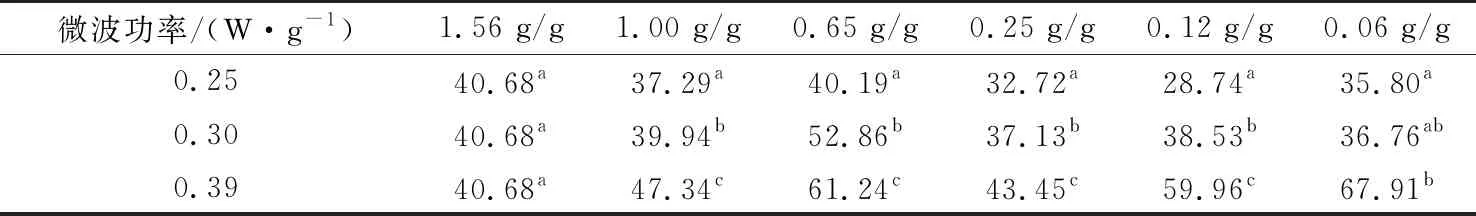

表3 不同功率下獼猴桃片的孔隙率分析?

? 同列小寫字母不同表示有顯著差異(P<0.05)。

表4 不同微波功率下4種收縮模型的分析結果?

?k1~k5分別表示擬合方程的校正系數。

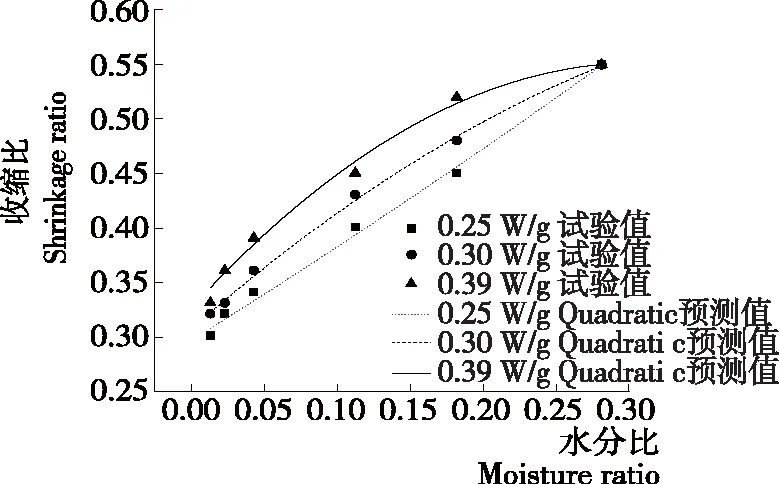

2.6.2 獼猴桃片收縮模型的驗證 為了驗證所選收縮模型的準確性,選取了不同微波功率下的獼猴桃片收縮的試驗值與模型預測值進行比較。如圖5所示,在0.25,0.30,0.39 W/g微波功率下,獼猴桃片的收縮試驗值與預測值基本吻合,結果表明,Quadratic模型能夠很好地預測獼猴桃在凍干—真空微波干燥過程中的水分比與收縮比的變化規律。

圖5 不同微波功率下獼猴桃片收縮的試驗值與預測值

Figure 5 Experimental and predicted values of kiwifruit slice shrinkage under different microwave powers

3 結論

在凍干—真空微波干燥過程中,微波功率(0.25,0.30,0.39 W/g)對獼猴桃片的干燥特性有很大影響,3種不同微波功率下,獼猴桃片的干燥特性有很大差異,微波功率越大獼猴桃片的感官評分越高,色差越小,復水比越大,收縮比也越大,即達到干燥終點的體積越大,且獼猴桃片的孔隙率也越大。隨著干燥的進行,獼猴桃片的水分含量越低,收縮比越小,可能獼猴桃片的體積收縮與物料在干燥過程中的傳熱傳質有關,后期將進一步研究。

選取4種常見的收縮模型的數據分析結果表明,Quadratic模型在不同微波下的R2結果均在0.99以上,RSS也相對較小,且表達式較為簡單,能夠很好地預測獼猴桃在凍干—真空微波干燥過程中的水分比與收縮比的變化規律。因此選擇Quadratic模型為凍干—真空微波獼猴桃片的最優收縮模型。