基于LabVIEW的試驗控制系統設計

張斌斌,楊濤,王平

(1.內蒙古工業大學數據科學與應用學院,內蒙古 呼和浩特010080;2.內蒙古工業大學機械工程學院,內蒙古 呼和浩特010018;3.內蒙古電力有限責任公司烏海超高壓供電局,內蒙古 烏海016000)

0 引言

在推進器發動機中,噴管堵蓋是重要的元件之一。它不僅起到密封防潮的作用,而且對發動機的點火延遲時間有重要的影響。噴管堵蓋打開時的壓強過高或過低,可造成點火延時和火藥能量損失,進一步會導致推進器發動機損壞,釀成不可挽回的后果。因此,采集噴管堵蓋爆破時的壓力值和壓力從大氣壓強到峰值所用的時間,對推進器點火時的壓力和藥劑的多少有重要的參考價值[1]。為了實時地、準確地、高速地采集峰值壓力和峰值時刻,設計了模擬推進器發動機噴管堵蓋打開狀態的試驗系統。該系統由試驗機構和計算機控制部分組成。試驗機構主要由充壓容器、安裝容器和收儲容器組成;計算機控制部分采用主從控制模式,工控機作為主機,拓展 LabVIEW (Laboratory Virtual instrument Engineering Workbench)二次開發平臺,從機為NI公司的C系列機箱及四塊數據采集模塊。

試驗機構模擬了推進器發動機噴管堵蓋打開時的狀態,為數據采集提供硬件環境,主要由充壓容器、安裝容器和收儲容器組成。充壓容器是將空壓機壓縮后的空氣儲存起來,為安裝容器提供恒定的氣源輸出。考慮到單個充壓容器供氣時,容器內壓力下降,供氣不穩定,故采用70 L和140 L的兩個充壓容器同時供氣。安裝容器是模擬推進器發動機噴管的作用,與充壓容器相連。將試驗的堵蓋安裝到安裝容器上的指定位置,當壓力達到堵蓋的開啟值時,堵蓋會被氣流沖開。堵蓋在爆破時,獲得了很大的動能,會有很多的金屬片飛濺出來,存在很大的安全隱患。位于安裝容器正下方的收儲容器就是為收集堵蓋和金屬殘片而設計的[2]。

1 控制部分硬件設計

試驗控制部分的硬件是整個控制部分的基礎,主要由壓力變送器、NI-cDAQ-9184機箱和四個數據模塊組成,實現了采集數據和信號傳輸的功能。

1.1 試驗系統的工作流程

由最大壓力為15 MPa的高壓泵源向充壓容器提供壓縮空氣。根據試驗要求,如果充壓容器內氣壓小于4 MPa,高壓泵向容器充壓;當充壓容器內的氣壓大于4 MPa小于9 MPa時,高壓泵斷開,處于待充壓狀態。高壓泵的啟停由串聯在回路中的繼電器控制,繼電器則由數字量模塊來控制。充壓容器和安裝容器通過四根管道相連,為安裝容器提供高壓氣源。每個管道裝有一個氣動球閥,控制氣流的是否導通。通過球閥組合的開閉,實現有效節流面積的調節,進而實現充氣時間的變化和滿足不同堵蓋所需要壓力。堵蓋的規格決定氣動球閥開啟的個數,數字量輸出模塊通過繼電器控制氣動球閥的開閉。當安裝容器中的壓力達到堵蓋爆破壓力時,堵蓋爆破。同時,和堵蓋相連的靶線斷開,空壓機和氣動球閥關閉,報表生成,試驗完畢。

1.2 信號的檢測和數據的采集

在70 L、140 L充壓容器和安裝容器分別安裝HP1000型鈦/硅藍寶石超高壓變送器來檢測容器內壓力信號。采集到的壓力信號不僅作為機構啟停的條件,也是重要的參考數據。HP1000型鈦/硅藍寶石變送器采用高壓接口,能在惡劣的工業環境中穩定工作,輸出精度高(±0.25%),輸出信號為(4-20)mA,具有可靠的安全性和密封性[3]。NIcDAQ-9184是一款4槽NI Compact DAQ以太網機箱,適用于遠程或分布式傳感器和電子測量。單個機箱可測量最多128路通道的電子、物理、機械或聲音信號,由于其體積小、高度集成化,使用靈活,大大的減少了試驗系統的布線難度,降低了信號的延時,從而提高了信號輸入輸出的速度和精確性[2]。機箱可結合傳感器測量電壓、電流與數字信號,通過單個以太網接口工控機建立通信。機箱上插入四個數據采集模塊,分別為NI9203、NI9205、NI9425、NI9476。其中模塊NI9203將充壓容器和安裝容器中壓力變送器的信號實時地傳給工控機;模塊NI9205實時監測靶線通電時的信號;NI9476是數字量輸出模塊,控制氣動球閥開閉和空壓機的啟停;NI9425是數字量輸入模塊,采集球閥開閉和空壓機啟停信號。NI公司對所有數字量模塊提供了專門的驅動程序,本試驗系統是采用NI-DAQmxAPI多種語言開發方式開發的。

2 控制部分軟件設計

試驗系統的軟件部分基于LabVIEW平臺開發,數據采集硬件設備對應的驅動軟件是NI公司的DAQmx。DAQmx中包含的AIP函數提供了采集數據的功能。采用NI公司的配置管理軟件MAX (Measurement&Automation Explorer)將LabVIEW軟件和DAQmx進行交互,MAX將硬件設備的信號導入LabVIEW軟件[4]。此部分主要完成了前面板的設計,實現了控制氣動球閥的開閉、數字量輸入輸出、模擬量輸入、數據的顯示和生成報表[5]。

2.1 數字量輸入輸出設計

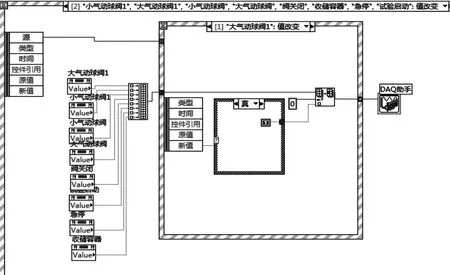

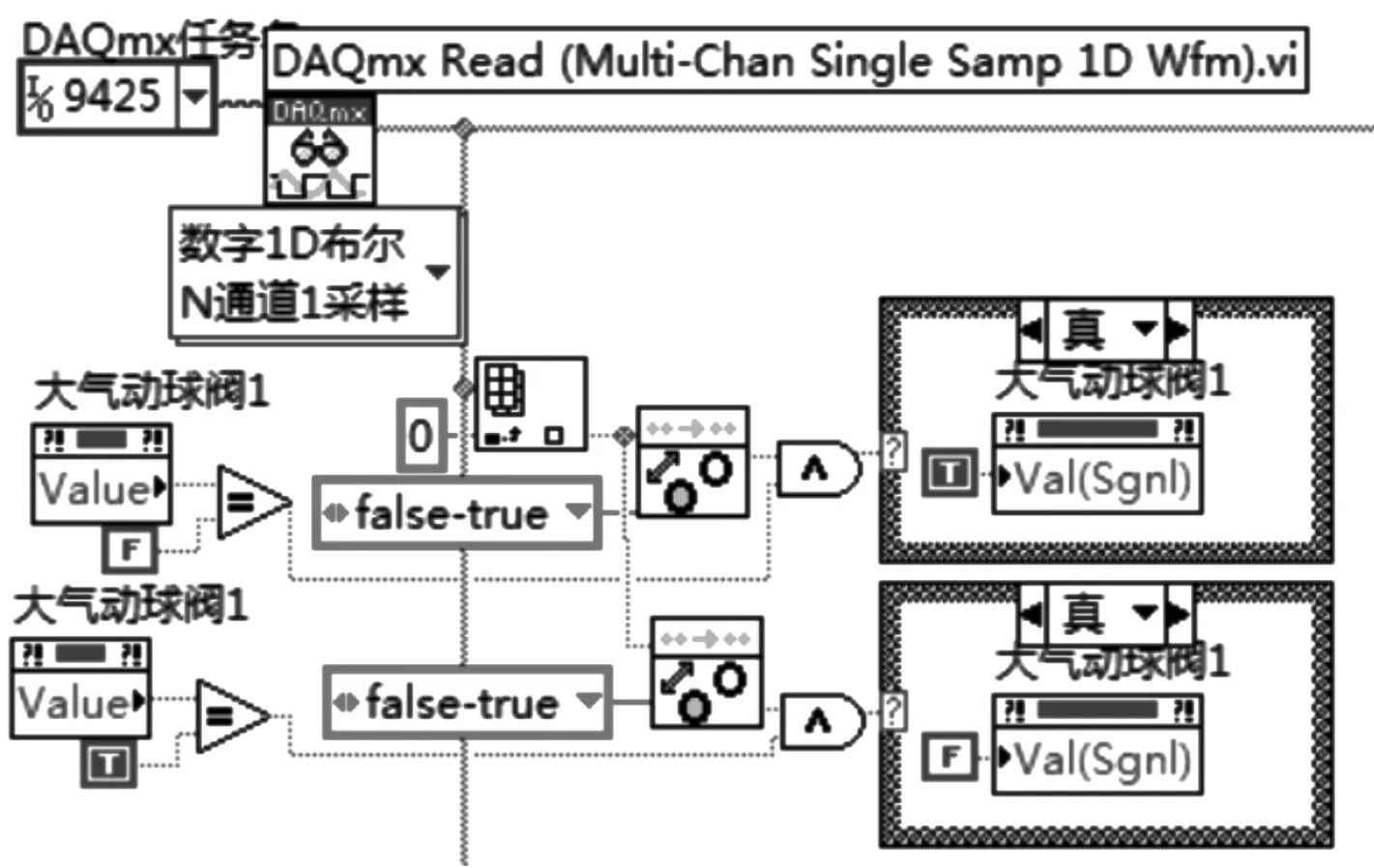

程序通過堵蓋規格確定氣動球閥組合后,將組合形式以數字量的形式傳給輸出模塊NI9476。模塊NI9476接到系統啟動信號后,控制氣動球閥和空壓機的啟動。圖1、圖2中,程序的功能是控制大氣動球閥1的開閉。由于其他三個球閥的開閉程序和大氣動球閥1程序相同且球閥組合只需將他們并聯,所以下面介紹大氣動球閥1的控制方式。

數字量通過模塊NI9476以布爾數組的形式輸出,將讀取各布爾開關的值以及通過替換數組子集來更改的數字量所組成的數組通過DAQ助手輸出。這種結構精簡了程序內容,提高了運行速度,對于大氣球閥1,當布爾值由“假”變為“真”時,觸發事件結構內條件結構真分支內程序,將有大氣動球閥1、小氣動球閥1、小氣動球閥等組成的數組索引第0位替換為“true”,之后輸入到設置好NI9476任務的DAQ助手中,完成大氣球閥1的數字量輸出。

圖1 氣動球閥控制程序

圖2 大氣動球閥1控制程序

數字量通過NI9425模塊以布爾數組的形式輸入,32通道連續采樣在while循環中循環讀取其信號。例如大氣動球閥1,通過索引數組讀取大氣動球閥所對應的數字量輸入值,當該值由“false”變為“true”且大氣動球閥1的值與“false”進行比較的值為真,兩者與運算結果為真,執行條件結構真分支內容對大氣動球閥1的屬性節點賦“true”值,觸發大氣動球閥1值改變事件。

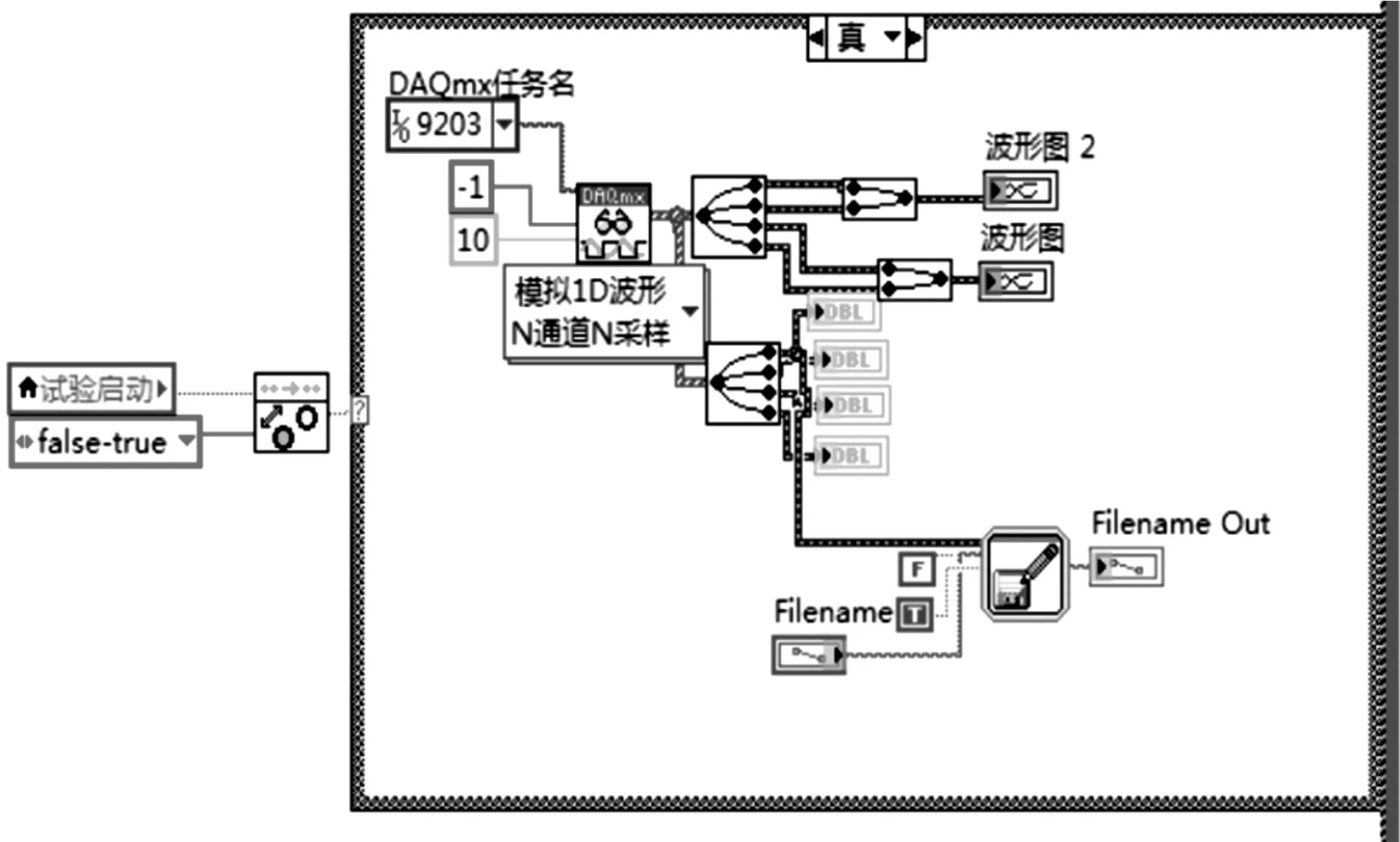

2.2 模擬量輸入設計

當系統開始工作,球閥開啟時,充壓容器和安裝容器中都有一定的壓力。模擬量輸入模塊NI9203將四個壓力傳感器的信號傳給工控機,前面板則實時地顯示容器中壓力值的大小和變化趨勢。此部分的主要功能是數據采集,程序如圖3所示。四路傳感器信號分別是70 L、140 L充壓容器和安裝容器1、2的壓力信號,分別用于采集充壓壓力的數值和計算堵蓋爆破時的峰值壓力。壓力信號通過顯示控件以波形的形式實時顯示在前面板上。因為壓力變送器精度高、偏差小,可認為傳感器信號是線性的。

通過布爾值轉換控件判斷實驗啟動的真假,為“真”則開始循環。DAQmx讀取模塊NI9203的四路壓力信號后,分為兩支。一支經拆分控件將信號拆分為四路獨立的信號,再通過合并信號控件將充壓容器兩路信號和安裝容器兩路信號分別合并,顯示在一個波形圖中,便于直觀的比較;另一支經拆分信號控件后,以數值的方式實時的顯示在前面板上。為了在試驗結束后更好的分析數據,采用寫入測量文件控件將采集到的數據以文本的形式寫入文檔中。為了采集堵蓋爆破時的峰值壓力,同樣將四路信號拆分后,通過最大值控件將安裝容器兩個傳感器壓力的最大值取出存放在中間變量1中。變量1與變量2(初始化為零)比較,取最大值存放在變量2中,依次循環直到堵蓋爆破,靶線斷開。

最終變量2中的壓力大小就是堵蓋爆破時的峰值壓力,將它顯示在前面板上,并寫入文本文檔。堵蓋爆破時,靶線斷開,模擬量輸入模塊NI9205將采集到的電壓信號傳給工控機作為氣動球閥和空壓機關閉的條件。

圖3 采集數據程序

2.3 充壓時間和充壓速率

LabVIEW提供了日期/時間控件,可以將充壓開始時間和充壓結束時間顯示出來。充壓結束時刻減去充壓開始時刻即是充壓時間[6]。其中充壓開始時刻的判別條件是系統初始化后啟動、氣動球閥開且急停按鈕未被按下;充壓結束時刻的判別條件是堵蓋爆破且靶線斷開。充壓結束時刻也是安裝容器中壓力達到峰值的時刻。在充壓過程中,如果按下急停按鈕,則證明有突發情況,程序會記錄此時的時刻。用變量2除以充壓時間就可以得到充壓速率。充壓速率由球閥組合和堵蓋型號決定。

3 結束語

試驗系統先從試驗機構的設計開始,使系統硬件機構有一個宏觀的概念,直觀的了解各個機構的相對位置。之后設計了計算機控制部分的硬件,包含了采集數據的壓力變送器、NI公司C系列機箱和四個輸入輸出模塊。最后設計了計算機控制的軟件部分,包括前面板設計、數字量輸入輸出、模擬量輸入、顯示數據和生成報表。由于DAQ數據采集卡高速和高精度特點,加上穩定而且高精度的HP1000型鈦/硅藍寶石壓力變送器,使得整個系統集成化好,實現了高精度采集數據。軟件程序根據觸發條件及時地、穩定地控制氣動球閥開閉和空壓機啟停,提高了系統的自動化水平。試驗系統可以將堵蓋打開過程和堵蓋打開時的相關數據高精度采集到,這些所得數據可以為研究人員提供參考。