地鐵橋梁防撞護欄聲屏障預埋件模具安裝施工技術

——以廈門市軌道交通3號線某橋梁為工程案例

王志云

(中鐵十七局集團第六工程有限公司 福建福州 350011)

0 引言

橋面防撞護欄是橋面系的重要組成部分,其平面位置、幾何尺寸、外觀質量、線形順直度誤差,應滿足規范及設計要求[1]。施工過程中,加強對每道工序、每個環節的有效控制,確保模板及支撐體系牢固、預埋件位置準確、成品內實外光、避免施工缺陷、滿足標準化要求、展現一個城市的文明建設,是橋梁施工的關鍵點。基于此,本文結合廈門地鐵某工程實例,簡要介紹護欄施工時聲屏障預埋件精確安裝定位施工方法,希冀能對類似工程提供參考意義。

1 工程概況

1.1 工程設計概況

廈門市軌道交通3號線3標六工區位于翔安區新店鎮蔡厝村,沿翔安東路西側綠化帶內自西北往東南方向延伸,線路正線全長1.647km,一站兩區間,起訖里程為DK27+729.677~DK29+376.673。其中,后村站~蔡厝站(橋梁高架區間)長223.934m;蔡厝站為路側兩層島式高架車站,長度157.2m,寬度20.5m;蔡厝站~大嶝北站(橋梁高架區間)長1267.062m;車輛出入線(橋梁高架段)長702.122m。

1.2 防撞護欄及聲屏障設計概況

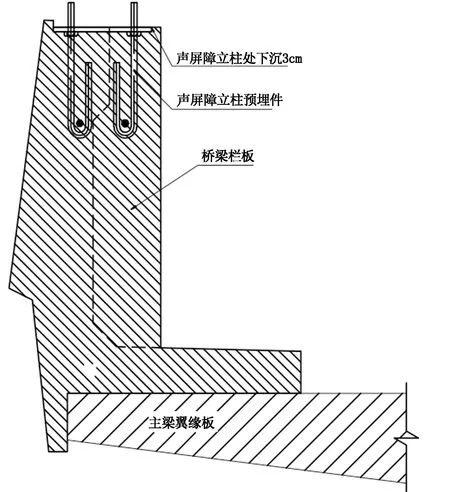

該工程橋梁防撞護欄采用分節段現澆法施工,模板采用定型鋼模,單片長度為1.5m,加固方式為外部螺紋鋼對拉,可保證護欄混凝土結構的完整性;同時,因螺紋鋼強度高,不易破壞,降低了安全風險,砼外觀質量也得到了一定提升;端頭及斷縫處模板同樣采用定型鋼模,螺栓固定,拆模后的斷縫為62.5px寬的真縫,確保防撞護欄混凝土不開裂、外觀質量良好,如圖1~圖2所示。

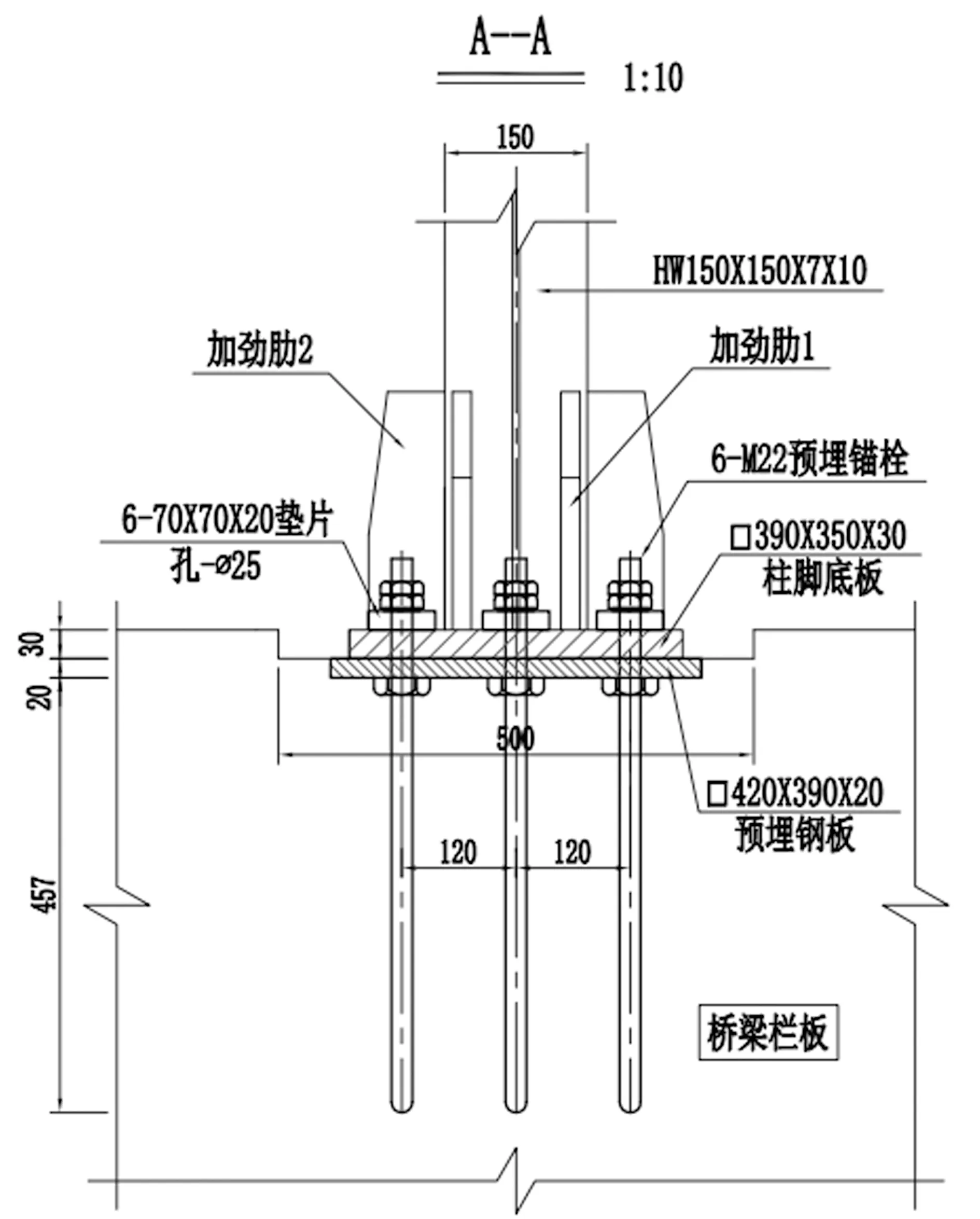

聲屏障類型為A1~A4,4種類型,聲屏障基礎預埋件采用20mm厚鍍鋅鋼板,地腳螺栓為M22錨栓,如圖3~圖5所示。

圖1 A型護欄構造立面圖

圖2 A型護欄構造平面圖

圖3 聲屏障預埋件平面設計圖

圖4 聲屏障預埋件A剖面設計圖

圖5 聲屏障預埋件B剖面設計圖

2 工程特點分析

廈門地鐵3號線是廈門市重點工程建設項目,標準要求高,質量要求嚴,施工過程對每道工序精度重點加強把控。橋面防撞護欄施工時,聲屏障基礎預埋件的安裝精確度直接影響到下道工序聲屏障的安裝質量[2],是施工單位質量把控的關鍵點。

橋面防撞護欄聲屏障預埋件,包含預埋鋼板及預埋螺栓,聲屏障安裝對預埋件安裝的精度及外觀質量要求高,因此鋼板預埋要保證鋼板的水平度,預埋螺栓要保證螺栓的外露長度、垂直度及螺栓平面位置,以滿足后期聲屏障的順利安裝。

3 施工方案比選

針對工程特點,為滿足現場施工需求,提高施工質量,加快施工進度,將傳統安裝方案與模具安裝方案進行比選。

3.1 傳統安裝施工方法特點

3.1.1施工過程

先將預埋螺栓與預埋鋼板采用配套螺母進行臨時固定;再安裝預埋鋼板,并對鋼板進行調平固定;調整預埋螺栓的外露尺寸及垂直度并進行點焊固定。

3.1.2操作難度及安裝精度控制

預埋件安裝需在護欄模板安裝完成后進行,鋼模板體系內操作空間小,加大了預埋鋼板的安裝難度。兩名工人進行配合施工,首先將預埋鋼板進行定位加固,再進行預埋螺栓的平面位置及標高調整,再將螺栓底部與護欄鋼筋焊接固定。因施工空間狹小,不易操作,螺栓的安裝精度難以控制,誤差大,影響下道工序施工、影響后續竣工移交可能性大。

3.1.3施工效率

采用傳統方案安裝螺栓時,需逐一對螺栓外露長度及垂直度進行調整,耗時長。兩名工人需要20min才能完成一套預埋件(預埋鋼板固定8min,螺栓固定12min),完成一跨30m的聲屏障預埋件(15套)安裝需要5h,安裝效率低,無法滿足施工進度要求。

3.2 模具安裝施工方法特點

3.2.1施工過程

使用按設計規格加工好的模具,先將預埋鋼板與模具進行對接;將預埋螺栓插入模具螺栓孔后與預埋鋼板鎖緊固定;最后將拼裝好的整體預埋件進行調平安裝。

3.2.2操作難度及安裝精度控制

利用模具進行螺栓的預先定位固定,可在操作空間充足的梁面上作業,改善了施工現場作業環境,該項工作僅需一人即可完成,并可批量作業。采用安裝模具,可一次性將預埋螺栓外露長度統一調整至設計圖紙要求。預埋件安裝時,僅需對鋼板進行定位固定,即可完成全套預埋件安裝,保證了安裝精度。

3.2.3施工效率

利用模具安裝,兩人花費12min便可完成一套預埋件整體安裝固定,完成一跨30m的聲屏障預埋件安裝僅需3h,與傳統安裝方法相比,安裝效率可提高67%,有效節省人工,提高了施工效率,降低了施工成本。

3.3 比選結果

采用傳統的安裝方法無法保證預埋件的精度達到要求,給后續工程竣工移交及聲屏障安裝造成不必要的麻煩,且施工操作難度大,施工效率不高。綜合成本、質量、工期等因素考慮,該區間梁面防撞護欄聲屏障基礎預埋件采用模具安裝方案施工。

4 預埋件安裝

4.1 模具加工制作

每套安裝模具分別由1塊20mm厚、尺寸與預埋件相同的鋼板與6個φ25mm套筒組成。首先對鋼板螺栓孔中心彈十字線定位,再將套筒與鋼板進行焊接;焊接時,要求確保套筒中心與螺栓孔中心重合,同時要保證套筒垂直度,如圖6~圖8所示。

圖6 模具加工平面示意圖

圖7 模具加工斷面示意圖

圖8 模具實體

4.2 預埋件整裝固定

如圖9所示,模具套筒朝上,利用水平尺將鋼板調整成水平狀態。爾后,將預埋鋼板與模具孔位進行對中,調整鋼板位置與模具鋼板位置重合,將螺栓插入套筒內,利用螺帽進行螺栓外露長度控制。螺栓調整至設計外露長度處定位后,再將螺帽與預埋鋼板逐一鎖緊固定[3]。

圖9 螺栓固定

4.3 預埋件安裝

護欄模板安裝完成后,采用全站儀放樣,確定預埋件平面位置,并在模板上做出標識。直線段每隔10m一個測點,曲線段每隔3m一個測點,每兩個測點之間拉一條水平線。預埋件安裝前,根據螺栓與鋼筋相對位置,適當調整護欄鋼筋,使之盡量避免與預埋螺栓位置沖突,以便于預埋件安裝固定。將整體預埋件放入已確定的位置,利用撬棍對預埋件平面位置及標高進行微調,同時用水平尺將鋼板調至水平,利用短鋼筋頭將預埋鋼板四側邊緣底部與護欄鋼筋進行焊接固定,焊接時注意避免將鋼板焊傷。鋼板固定過程中,要檢查預埋件平面位置及標高,確保沿線路方向和垂直線路方向預埋的尺寸誤差控制在±2mm之內,預埋鋼板水平偏差不大于2mm,并保證錨栓垂直。

4.4 預埋螺栓防銹措施

為防止預埋螺栓在混凝土澆筑過程受污染及后期銹蝕,螺栓安裝完成后,在表面涂刷黃油,并用φ30mmPVC套管進行保護[4],如圖10所示。

圖10 整體預埋件

4.5 混凝土外觀質量控制措施

橋梁防撞護欄屬于外觀混凝土,質量要求較高。在沿海地區的施工環境下使用傳統脫模劑,模板表面易生銹,且不能經受住雨水沖刷;拆模后,砼表面易產生銹跡、油漬等,影響砼外觀質量。

護欄模板目前采用模板漆+脫模劑+鋼化膩子的“多重保護”方法,即在鋼模板拼縫處采用鋼化膩子封堵硬化后對模板進行打磨,再涂刷模板漆后涂刷脫模劑。拆模后,砼表面光潔度好,錯臺少,同時延長了模板的使用壽命[5]。

5 效益分析

5.1 社會效益

采用模具安裝施工方案,可有效縮短工序間隔時間,降低工人勞動強度,并提高了預埋件的安裝速度和質量。工程施工質量得到了建設單位、監理單位的贊揚,為保證后續聲屏障安裝質量奠定了基礎,為工程優質、高效的完成提供了強有力的保障。

5.2 經濟效益

一跨30m護欄共15套預埋件,采用傳統安裝方案,一套預埋件兩個工人需要20min完成安裝,完成一跨所需人工:

20(min)×2(人)×15(套)=10(h)=1.25(工天)

用模具安裝方案,完成一跨所需人工: 12(min)×2(人)×15(套)=6(h)=0.75(工天)

據此,每跨護欄安裝預埋件可節省0.5工天,該標段高架區間共計防撞護欄222跨,則:可節約工期222×0.5=111(工天),可節約人工費用約0.5×300×222=33300元。

6 結語

綜上,橋梁防撞護欄聲屏障預埋件采用模具安裝方法,操作簡便,安裝高效、精度高,工程質量可控,可節約工期,有效降低施工成本,并增強了護欄聲屏障安裝后的整體美觀性。該改進的防撞護欄施工的預埋件工藝,可為類似的工程實施提供參考。