石灰-石膏法技術在陶瓷廠煙氣脫硫系統中應用*

趙文立

(廣東金牌陶瓷有限公司 廣東 佛山 528000)

前言

隨著廣東省生態環境廳和廣東省市場監督管理局發布的《陶瓷工業大氣污染物排放標準》DB44/Z 160-2019出臺并實施,陶瓷工業大氣污染物排放要求:SO2限值30 mg/m3,顆粒物限值20 mg/m3,氮氧化物限值100 mg/m3。要達到超清潔排放,這就使煙氣治理脫硫工藝的選擇非常關鍵,目前煙氣治理工藝有許多種,各有優缺點,而石灰-石膏法脫硫生產工藝以石灰水或石灰乳冼滌煙氣中的SO2產生CaCO3轉化為石膏CaSO4,該法脫硫效率可達95%以上,是世界上應用最為廣泛廉價的脫硫工藝之一,石灰-石膏法脫硫工藝正逐漸用于陶瓷工業煙氣治理。

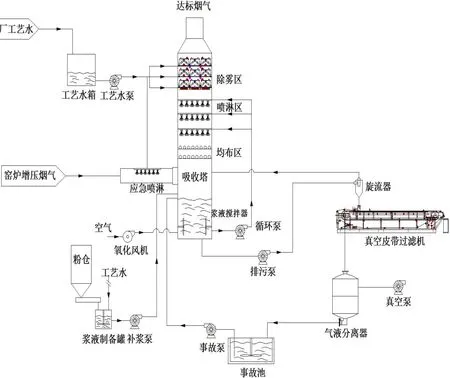

圖1 石灰-石膏法工藝流程圖

1 煙氣脫硫工藝技術改造歷程

2014年廣東金牌陶瓷有限公司采用雙堿法脫硫工藝對6條窯爐日產60萬m3煙氣進行大氣污染治理,該工藝以片堿和石灰作為脫硫劑,基于大氣污染物排放標準較寬,設備運行比較正常,尚能滿足排放要求,但2014年國家環保部發布《陶瓷工業大氣污染物排放標準》GB 25464-2010中將大氣污染物排放限值SO2降為50 mg/m3后,脫硫塔運行過程中出現多種問題,塔內結垢結晶體,煙氣排放困難,窯爐控制難度上升,影響產品品質,運行成本大幅上升,雖經2次技改,通過加大外循環水池,減少石灰用量,加大片堿用量等措施,但實際運行效果仍得不到實質性改變。2018年廣東省又一次對《陶瓷工業大氣污染物排放標準》做出修改,大氣污染物排放標準修訂為SO230 mg/m3,顆粒物20 mg/m3。雙堿法脫硫設備結垢更加嚴重,工藝運行成本更高,煙氣排放難以滿足目前的排放標準。針對這種現狀,2019年投資采用石灰-石膏法脫硫工藝方案對窯爐脫硫塔進行技術改造,目前脫硫塔運行各項指標良好。

2 石灰-石膏法工藝流程圖

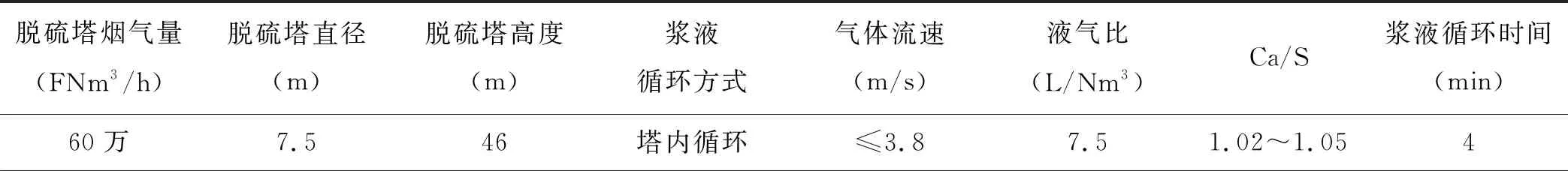

2.1 石灰-石膏法脫硫塔性能參數

表1 石灰-石膏法脫硫塔性能參數

2.2 兩種脫硫工藝概述

1)雙堿法。將片堿制成漿液打入脫硫塔內,經和煙氣反應后流出塔外反應水池,在反應池中加入石灰沉淀,通過氧化曝氣使亞硫酸鈣轉化成硫酸鈣,產生的氫氧化鈉脫硫液進一步循環使用。

2)石灰-石膏法。將制成的石灰漿液注入塔內,通過循環泵對漿液循環使用,同時對漿液氧化,產生的硫酸鈣由抽漿泵抽至壓濾機壓濾,實現全過程自動化運行。

2.3 兩種脫硫工藝反應機理

2.3.1 雙堿法

1)脫硫過程。

2)再生過程。

3)曝氣石膏生成。

2.3.2 石灰-石膏法

1)石灰溶解。

2)SO2吸收。

CaSO3·1/2H2O+1/2H2O+SO2= Ca(HSO3)2

3)氧化。

4)石膏生成。

3 兩種脫硫塔運行指標對比分析

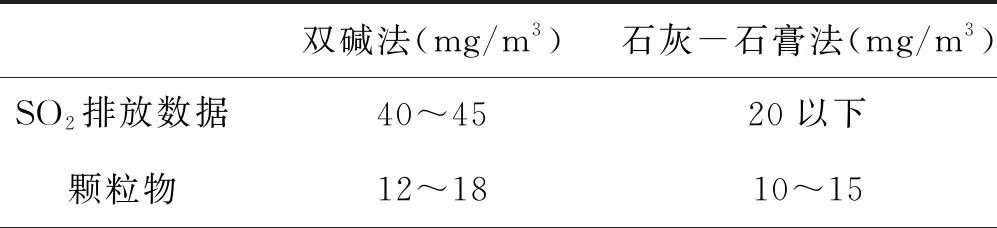

3.1 石灰-石膏法和雙堿法脫硫效果對比

表2 石灰-石膏法和雙堿法脫硫效果對比表

由表2可知,石灰-石膏法脫硫煙氣可達到清潔排放標準,滿足生產要求。

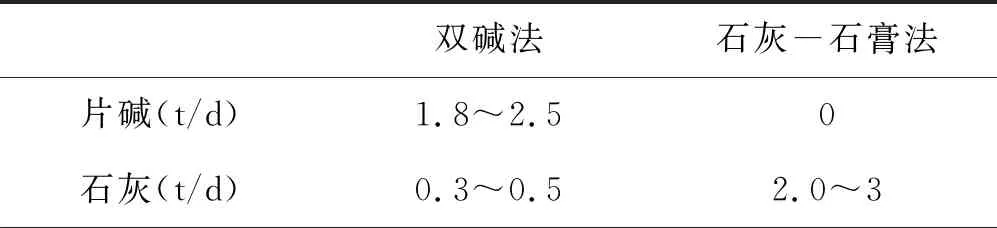

3.2 石灰-石膏法和雙堿法化工料用量對比

表3 石灰-石膏法和雙堿法化工料用量對比表

注:因雙堿法系統中再生過程和曝氣過程難以控制,為防止結垢堵塔,石灰用量逐漸減少,上表為2019年改造前后化工原料用量對比。

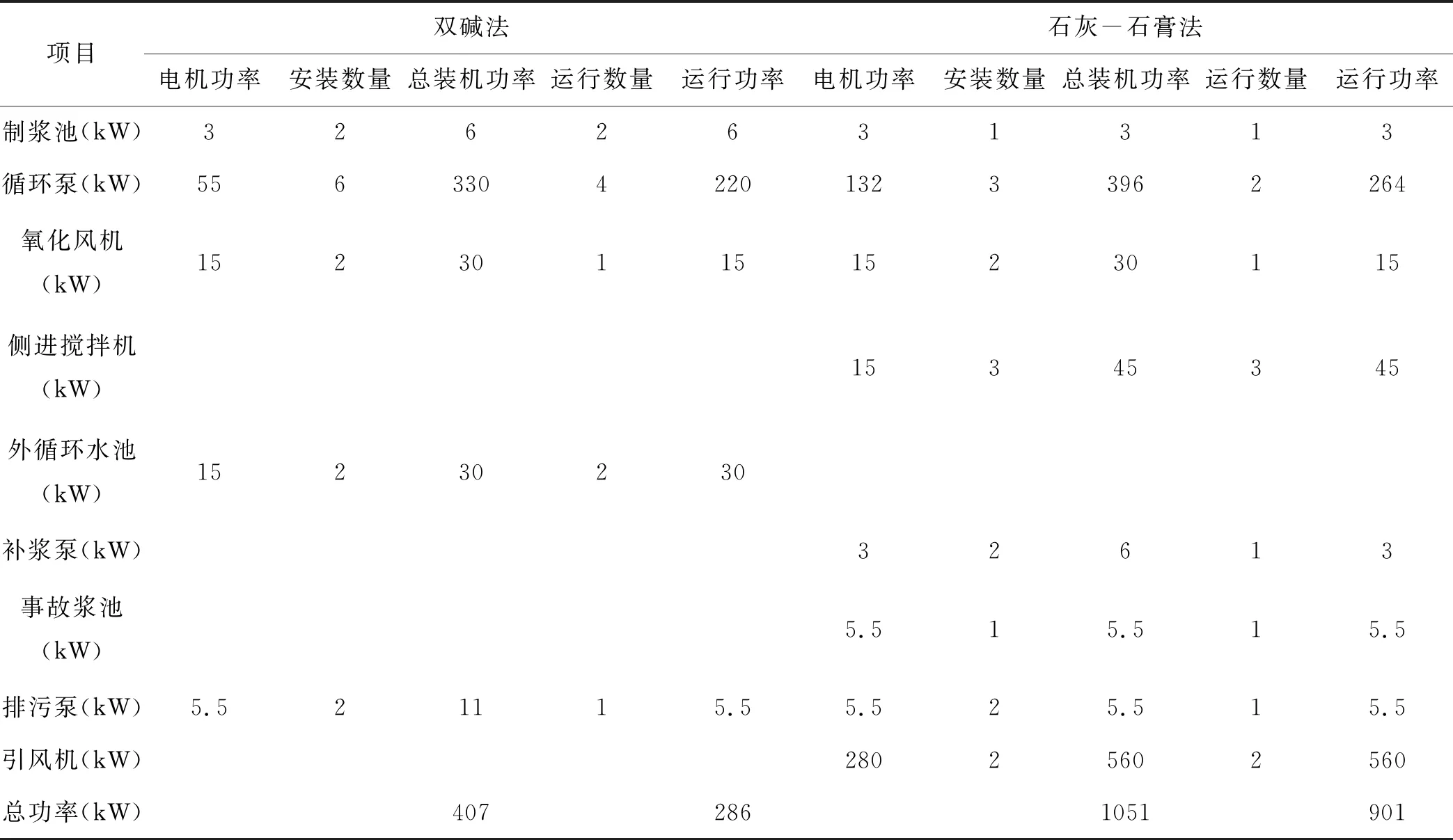

3.3 石灰-石膏法和雙堿法電力設備相關參數

石灰-石膏法脫硫工藝雖增加了,2臺引風機,用電裝機功率提高了560 kW,但在實際運行中采用變頻控制,負荷僅為35 Hz,它減少了煙道阻力,降低了窯爐排煙用電功率,改善窯爐操作和車間環境,提升了產品質量。

表4 石灰-石膏法和雙堿法電力設備相關參數表

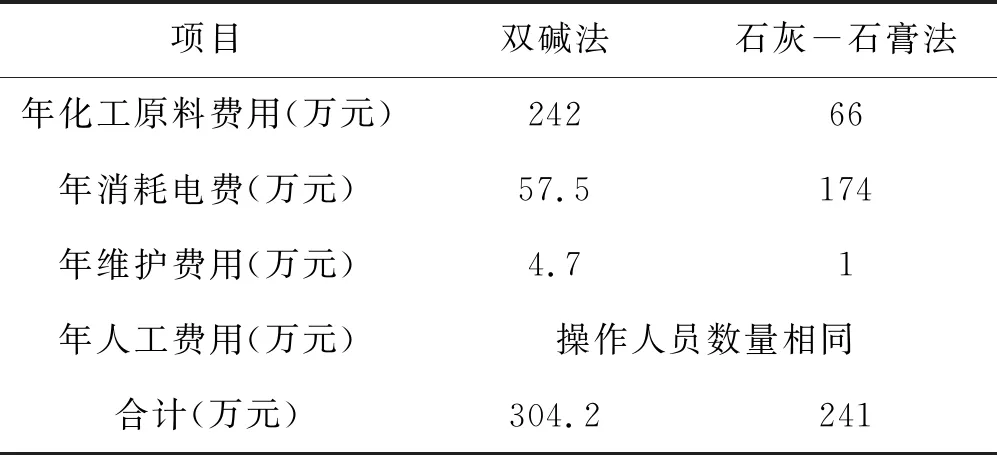

3.4 年運行成本估算

表5 石灰-石膏法年運行成本估算表

由表5可知,采用石灰-石膏法脫硫工藝,年節約成本63.2萬元,同時顆粒物和二氧化硫排放降低也降低了環保稅。

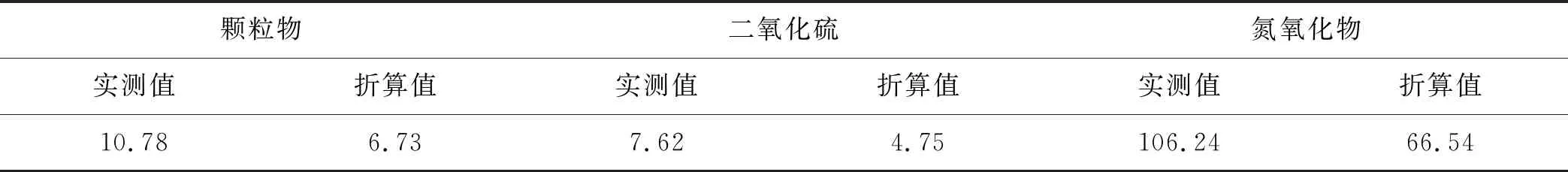

4 石灰-石膏法和雙堿法脫硫工藝生產實踐結果

雙堿法脫硫工藝運行時,生產過程難以控制,外循環水池占地面積較大,漿液堿再生困難,采用普通的沉淀水分離,水質難以控制,稍不注意就會造成堵塔,且片堿用量大,運行成本高,大氣污染物SO2排放濃度約45 mg/m3,無法滿足新出臺的排放標準,技改后的石灰-石膏法脫硫效果非常顯著,SO2排放數據基本在20 mg/m3以下,改造后的效果表明石灰-石膏法脫硫工藝用于陶瓷工業煙氣治理可以達到超清潔排放標準,完全滿足廣東省新出臺的《陶瓷工業大氣污染物排放標準》。

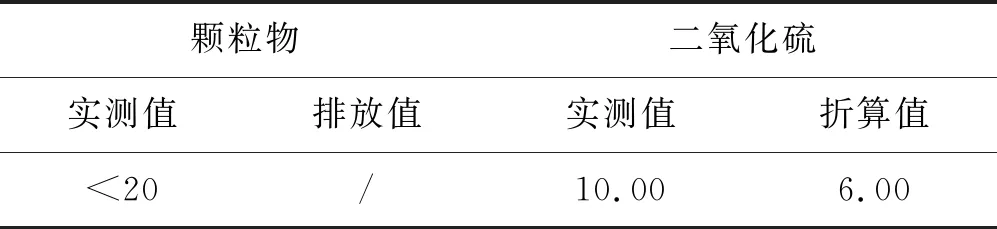

表6 石灰-石膏法脫硫煙氣在線監測數據(mg/m3)

表7 第三方中山市華測檢測技術有限公司檢測報告(mg/m3)

注:檢測公司對于顆粒物20 mg以下的只標注小于20,不表述詳細數值。

5 總結

1)石灰-石膏法自動化程度高,占地面積小,操作簡單方便,運行成本較低。

2)石灰-石膏法采用石灰作脫硫劑,原料來源廣泛。

3)雙堿法使用脫硫劑片堿,屬強堿,腐蝕性強,化學危險性高,安全性差。

4)實踐證明石灰-石膏法脫硫效果高達95%以上,優于雙堿法,完全滿足廣東省新出臺的《陶瓷工業大氣污染物排放標準》,達到超清潔排放標準,可用于陶瓷廠工業煙氣脫硫治理,值得推廣應用。