新能源重卡駕駛室低頻抖動問題研究

國舉強, 董亮

(浙江吉利新能源商用車研究院, 浙江 杭州 311228)

隨著汽車工業的發展,人們對汽車舒適性的需求越來越高,舒適性成為評估汽車制造水平、決定其市場競爭力的重要因素。振動、噪聲作為舒適性重要評價指標處于舉足輕重的地位,如何有效降低振動、噪聲成為全球車企面臨的重要挑戰。重型牽引車作為遠程運輸工具,其載重性能與可靠性能往往是駕駛員最關注的性能。但由于其特有的運輸距離長、運輸時間久等特性,惡劣的振動、噪聲環境往往易導致駕駛員疲勞,帶來安全隱患。因此,對重型牽引車的振動、噪聲等舒適性指標的關注度越來越高。

國內某新能源重卡牽引車在開發階段怠速工況存在強烈的駕駛室低頻抖動現象。其發動機為國內某公司開發的13 L某清潔能源六缸發動機,怠速轉速650 r/min。駕駛室振動主要表現為頻率較低、振幅較大的左右方向與上下方向振動,駕駛員座椅位置感受明顯,主要影響怠速工況下用戶操作感受。該問題極大拉低了品牌檔次感,降低了用戶心理預期與品牌的認可度,急需進行整改。

1 試驗診斷

1.1 整車振動分析

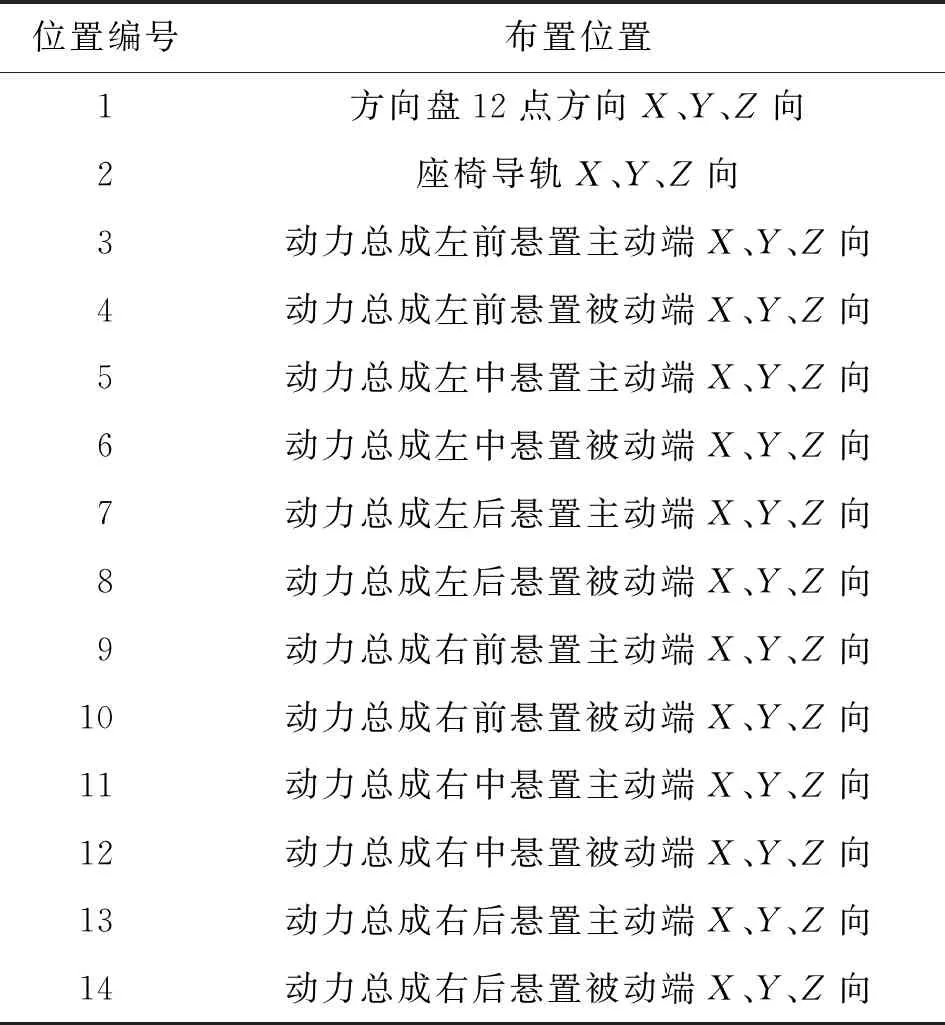

通過試驗對該車怠速工況進行相關排查,測試設備為西門子公司LMS數據采集前端,軟件為LMS Test.Lab 14A,采用PCB 35A16/PCB35A26型三向加速度傳感器。傳感器布置見表1,測試結果見圖1。

由圖1可知:在怠速關空調工況下,駕駛室座椅X、Z向存在較大低頻11 Hz振動能量,是導致主觀感覺座椅抖動較大的直接原因。該頻率與發動機一階激勵頻率10.8 Hz接近,發動機一階激勵與動力總成剛體模態共振導致振動放大。為此,對動力總成懸置端振動進行統計分析。

表1 傳感器布置位置

圖1 駕駛員座椅振動頻譜

1.2 懸置系統振動分析

對動力總成懸置主動端(由于主動端未經過懸置橡膠部分隔振,近似認為該處振動為發動機本體振動)和被動端振動進行分析,結果分別見圖2和圖3。

圖2 動力總成左側后懸置振動頻譜(主動端)

圖3 動力總成左側后懸置振動頻譜(被動端)

由圖2可知:動力總成左側后懸置主動端存在較大11 Hz一階激勵,振幅甚至大于32 Hz點火三階主激勵頻率;其他懸置存在同樣的現象。說明該新能源動力總成本身存在明顯的一階不平衡振動現象。

由圖3可知:動力總成左側后懸置被動端11 Hz頻率振動明顯,振幅甚至大于32 Hz點火三階主激勵頻率;其他懸置存在同樣的現象。說明經過懸置隔振后,11 Hz振動依然明顯,懸置是駕駛室低頻振動的重要傳遞路徑。對此,借用仿真手段對動力總成剛體模態頻率與解耦進行確認。

2 仿真分析與優化

2.1 解耦理論

振動耦合是指在單向激振力或力矩作用下產生兩個或多個方向的振動響應。振動耦合會增加耦合自由度上的共振風險,同時加大混合模態固有頻率的分布范圍,增加懸置隔振風險。懸置系統六自由度耦合導致懸置廣義坐標任意單方向激勵都會引起系統多模態振動,加大振動風險。

振動解耦是指單向激振力或力矩作用下只產生單方向的振動響應,振動模態相互獨立,關聯性較低。數學上表示為各微分方程間無相關性,不存在變量上的聯系,剛度矩陣與質量矩陣為相互對角矩陣。常見解耦法有主慣性軸坐標系解耦法、曲軸或扭振解耦法、撞擊中心理論解耦法及能量解耦法。其中能量解耦法計算簡單,工程適用范圍最廣。在整車模型中將動力總成視為具有六自由度的剛體,通過懸置支撐在車架或車身上,考慮車架或車身剛度及質量,懸置可視為具有三向剛度的彈性阻尼組件,系統各階振動能量集中分布在六自由度方向上。依次求出各階振動下各方向能量所占百分比,用矩陣形式表示。剛體多自由度耦合振動數學公式為:

(1)

系統做第i階主振動的最大動能為:

(2)

式中:ωi為系統模態頻率,i=1~6;{φi}為模態振型向量,i=1~6。

系統做第i階主振動時,第K個廣義坐標分配的振動能量為:

(3)

第K個廣義坐標分配的動能占系統動能的百分比為:

(4)

Tp=100%時,表示主振型對應的振動與其他階次振動無耦合性,關聯性較低。

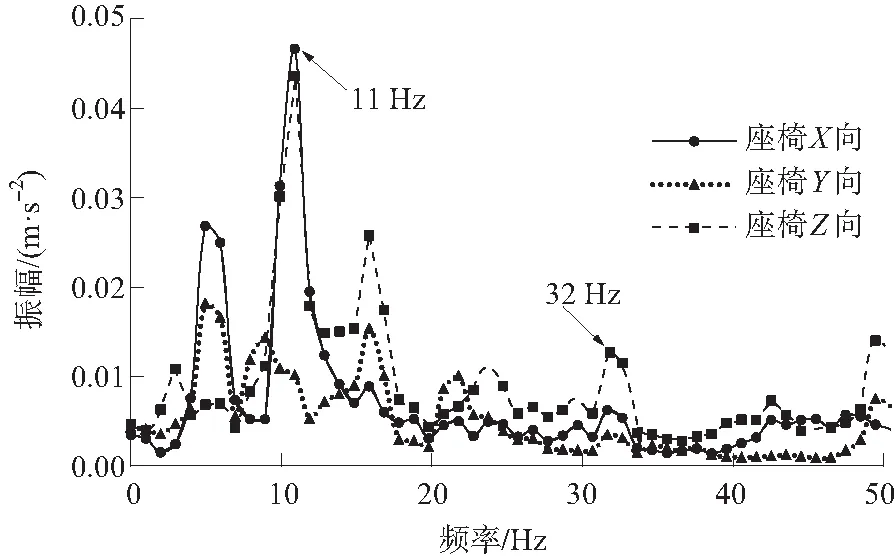

2.2 ADAMS解耦與優化

用ADAMS軟件中的View模塊建立動力總成懸置系統多體動力學模型(見圖4),運用Vibration模塊能量解耦算法對動力總成固有特性進行分析,分別求出各階剛體模態頻率及對應能量分布。動力總成及懸置系統的相關參數分別見表2、表3,解耦結果見表4。

圖4 ADAMS動力總成解耦分析模型

表2 動力總成的相關參數

表3 懸置系統的相關參數

注:優化狀態為中間位置兩懸置動剛度整體降低35%。

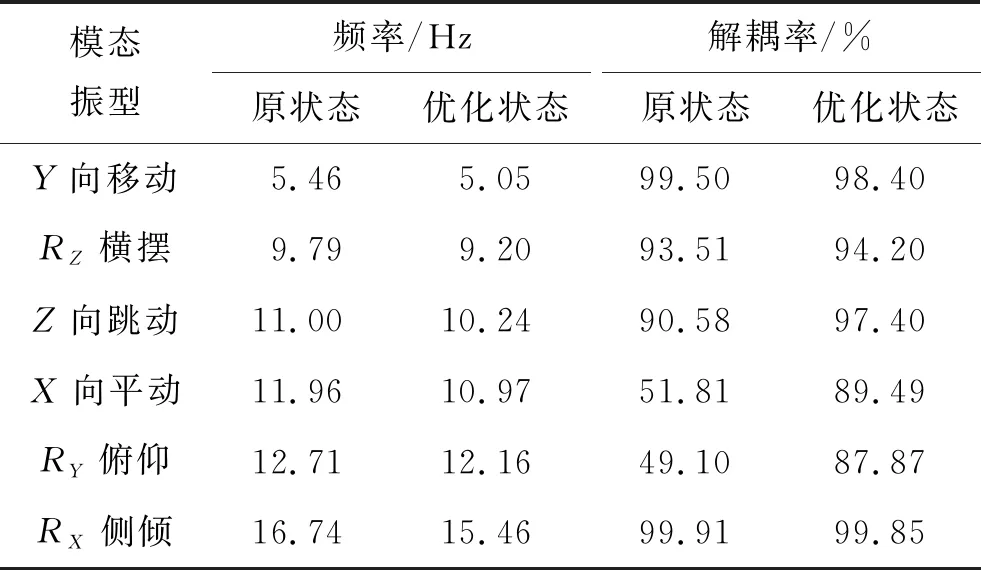

表4 動力總成懸置解耦分析結果

由表4可知:1) 原狀態懸置系統在11~12 Hz頻段存在Z向跳動、X向平動兩個模態,均與發動機11 Hz一階激勵頻率相近,存在共振風險;X向平動及RY俯仰模態解耦率在50%左右,解耦率較低,存在較大的模態耦合共振風險。2) 優化狀態懸置系統的Z向跳動、X向平動兩模態頻率整體向下平移1 Hz左右,Z向跳動頻率與11 Hz共振頻率間隔由零擴大到0.8 Hz,弱化了共振的影響;X向平動、RY俯仰等模態解耦率由原來的50%左右提高到85%以上,降低了X向平動、RY俯仰兩模態耦合共振風險。

3 方案實施驗證

對優化狀態樣件進行裝車評價,結果顯示:優化后,座椅低頻抖動現象明顯降低,主觀評價可接受;怠速工況下座椅、方向盤等的振動水平較原狀態顯著提高。

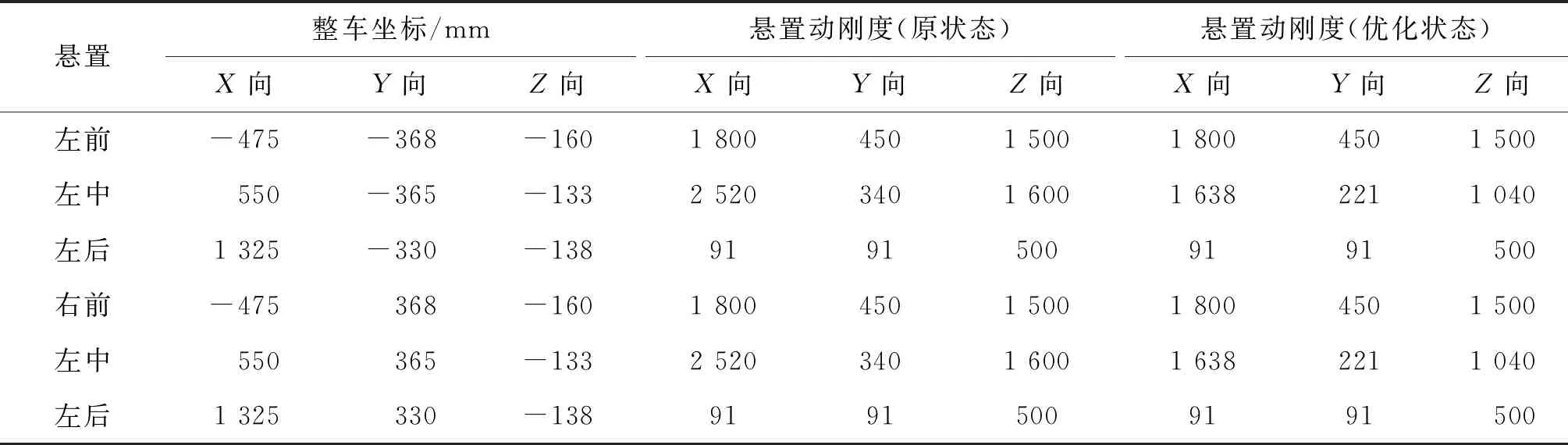

進行數據分析,并按式(5)計算能量均方根值RSS,結果見表5、表6。

(5)

式中:X、Y、Z分別表示各方向上能量大小。

表5 優化前后座椅振動對比

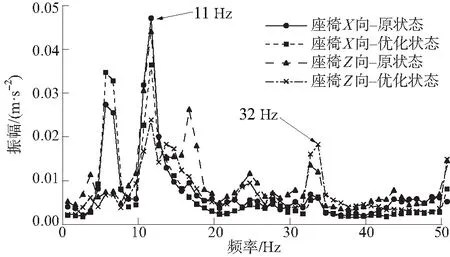

由表5可知:優化后座椅X、Z向振動分別由原來的0.047、0.044 m/s2降低到0.036、0.023 m/s2,座椅X、Z向11 Hz單頻振動分別改善23.4%、47.7%,11 Hz頻率優化明顯;5~200 Hz座椅振動RSS值達0.093 m/s2,比原狀態0.116 m/s2降低20%。整車怠速振動優化效果顯著。座椅振動頻譜見圖5。

表6 優化前后中間懸置振動對比

圖5 優化前后座椅振動對比

由表6可知:左側中間懸置在11 Hz單頻三方向被動端的振動均優化50%以上,整體RSS振動優化29%;右側中間懸置在11 Hz單頻三方向被動端的振動均優化10%以上,整體RSS振動優化24%。懸置端優化效果顯著。中間懸置被動端振動頻譜見圖6。

圖6 中間懸置優化前后振動對比

4 結語

借助ADAMS仿真手段對新能源重卡牽引車動力總成剛體模態頻率分布與解耦率進行預測,通過調整懸置剛度改變動力總成系統的剛體模態分布頻率、提高解耦率。優化后,座椅X、Z向在問題頻率的振動分別優化23.4%與47.7%,整體振動優化20%;左側中間懸置在問題頻率三方向被動端的振動均優化50%以上,整體優化29%;右側中間懸置在問題頻率三方向被動端的振動均優化10%以上,整體優化24%。成功避開了發動機一階不平衡帶來的振動耦合,有效降低了駕駛室的低頻振動及整體振動水平,提高了駕乘舒適感。