大采高工作面防片幫機理及深孔注漿加固研究

趙玉亮

(山西晉煤集團古書院礦,山西 晉城 048000)

趙莊1307 工作面均為大采高工作面,由于采高較大,且煤層頂板賦存一層較薄的夾矸泥巖,泥巖強度較低,支架支護時支撐力過大容易致泥巖垮落,嚴重時甚至發生冒頂事故。針對該情況,需進行片幫原因分析,并且找到相應的措施,為接下來的大采高工作面提供經驗。

1 概況

1307 工作面開采3 號煤層,工作面埋深568.5m,煤厚5.4m,煤層均勻,厚度變化不大。工作面布置如圖1 所示,13074 巷與13071 巷為進風巷,13072 巷為回風巷。由于該工作面與1306 工作面臨近,地質條件極為相似,故而工作面發生片幫、冒頂等事故的風險較大,嚴重制約著工作面安全快速回采。

圖1 工作面布置示意圖

2 煤壁片幫原因分析

根據之前回采大采高1306 工作面的經驗,經過總結分析,煤壁片幫有以下幾個方面的原因:

(1)工作面采高較大

由于工作面采高大,推進速度快,在高強的開采強度下,工作面超前支承壓力較大,致使處于應力增高區的煤體破碎。當工作面推進至破碎煤體位置時,煤壁極易在支架護幫板的擠壓下進一步碎裂,導致大面積片幫冒頂。煤壁片幫概率和嚴重程度隨采高的增大而增強。

(2)工作面受地質構造的影響

回采1307 工作面前,對工作面前方地質構造進行了三維地質勘探,結果表明:1307 工作面前方共有大小斷層12 個,其中7 個斷層即將在工作面回采過程中揭露。工作面過斷層時,頂板錯動較多,當煤層大于支架最大支護高度6.2m 時,支架無法提供強有力的支護阻力防止頂板下沉等。如果該斷層影響區域較大,巷道頂板長時間無法得到有效的支撐,將造成極大的安全隱患,影響工作面的穩定。

(3)工作面頂板為復合頂板

1307 大采高工作面煤層上存在厚度為1.2m 的泥巖,泥巖的強度小,特別容易垮落,遇水風化。泥巖上有一層較薄的煤線,不同地方賦存情況不同,厚度不一致,但由于自身強度均較小,容易破碎,導致支架無法有效接頂,從而導致煤壁片幫及頂板冒頂。

3 煤體裂隙發育特征探測

為了解工作面煤體破碎程度,采用煤體注水的方法,探測工作面前方煤體的裂隙發育,通過注水速率以及注水量分析該區域裂隙的發育程度。

3.1 裂隙注水探測試驗

注水試驗在1307 工作面順槽展開,在1307 工作面布置4 個直徑為92mm 的鉆孔,打鉆深度為45m。首次注水在鉆機每鉆進5m 時停下,之后每鉆進3m 進行該段注水測試,每段分為3 個小階段,即每米一次,進行歷時5min 時長的注水。注水時對孔口進行封堵,封孔壓力約2 MPa,注水壓力保證在0.5MPa 的穩定水壓。將測試結果取平均值,測試結果以1 號孔為例,工作面距離與注水量關系特征如圖2 所示。

圖2 工作面與注水量關系特征

由圖2 可知,注水量整體隨著鉆孔深度增加逐漸降低,表明距離工作面越遠,煤體內部裂隙發育程度越低,煤體整體性較好。并且,從圖中還可以看出,距離工作面6~10m 處的注水量最大,證明由于采高較大,工作面超前支承應力對煤體影響較大,煤體產生了很多節理等結構面,注水量31~34L/min。隨后注水量緩慢降低,在距離工作面18m 后,注水量開始驟減,表明超前支承應力升高區影響范圍約為18m。在鉆孔深度為32m 左右注水時,注水量達到最低約7L/min,且之后的注水量保持穩定,在7~9L/min 范圍內波動,表明32m 之后即為原巖應力區域,煤體只有較少的裂隙發育。

根據距離工作面距離與注水量的關系,可以將工作面前方破碎煤體進行劃分。0~12m 裂隙發育程度最大,為裂隙發育區;12~32m 范圍內,煤體裂隙發育程度高于原巖應力區煤體,故而劃分為裂隙緩慢增長區。

3.2 測窗法觀測裂隙試驗

為了進一步探明工作面前方煤體內部裂隙發育程度和發育規律,工程實踐中同時采取了煤壁測線法對煤體的裂隙發育程度展開監測。在13072 巷工作面前方60m 處布置,測線水平布置在巷道中部,長度約10m。觀測與測線相交的裂隙的數目、裂隙的跡長及大致發育傾向。當工作面不斷推進時,煤壁的裂隙發育程度會發生變化。如圖3 所示為從距離工作面60m 推進至距離測點20m 時測點煤體的發育過程。測點起初距離工作面60m。

由圖3 可知,工作面距離測點60m 時,測線范圍內煤壁較為完整,只有少數縱向裂隙,未受到采動影響;距離工作面30m 時,測線范圍內煤幫裂隙數量逐漸增加;距離工作面20m 時,測線范圍內煤幫裂隙數目增長速度明顯加快。根據對所有裂隙總量統計,煤壁裂隙發育主要以縱向劈裂型裂紋為主。

圖3 測窗裂隙發展實測與素描圖

隨著工作面的回采,測窗內煤體的裂隙會持續擴張,最終相互貫通,形成較大、較深的裂隙。工作面前方20m 范圍內,裂隙以大型裂隙為主,并且裂隙發育速率最快,短裂紋加速向長裂紋發展,并以縱向發育的裂紋為主,煤壁裂隙并逐漸形成網狀裂隙組合。

4 深孔注漿方案及效果考察

4.1 深孔注漿方案

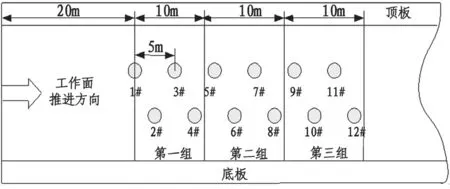

在大采高工作面順槽中共施工鉆孔34 個,鉆孔孔徑75mm,鉆孔間距5m,最終鉆孔施工深度基本在80~100m。鉆孔布置情況如圖4 所示。

圖4 13071 巷試驗鉆孔布置圖

鉆孔分為三個區域,每個區域四個鉆孔,間距5m,排距5m,平均距離工作面30m、40m、50m 范圍。第一區域的鉆孔,共計使用注漿材料14.5t,第二區域鉆孔使用注漿材料12.08t,第三區域使用注漿材料7.4t。

綜合分析后可知,距離工作30m 范圍使用注漿量最大,說明該區域裂隙發育程度最高;隨著距離工作面距離增大至40m,注漿量減少了16.69%,表明裂隙減小;增大至50m 時,注漿量僅為第一區域的51.03%,由于該區域處于原巖應力范圍,故而裂隙較少。

由此可以看出,距離工作面距離越近,裂隙發育程度越高,注漿量也就越大。僅考慮注漿量的情況下,注漿位置越靠近工作面越好,但距離工作面越近煤體越破碎,鉆孔無法正常施工,且存在漏漿現象,同時材料凝固時間較短。綜合考慮以上因素,將工作面深孔注漿的合理時機和區域確定在超前工作面30~40m 范圍內。

4.2 鉆孔窺視結果

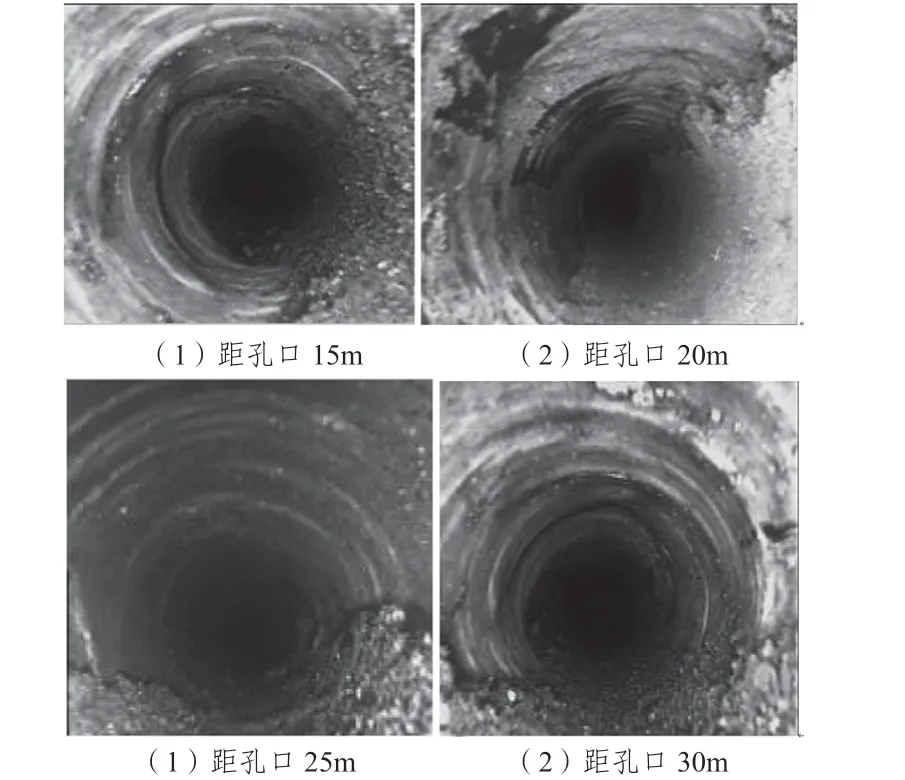

鉆孔窺視能夠較好地觀察注漿后煤體內部情況,是檢驗注漿效果的有效手段。因此,1307 工作面深孔注漿完成后,選擇一些注漿鉆孔進行窺視,通過對不同深度(15m、20m、25m、30m)的鉆孔內部孔壁完整性展開分析,對此次深孔注漿加固的效果進行考察。不同深度鉆孔窺視圖如圖5 所示。

從鉆孔窺視結果可以看出,距孔口15m 內由于裂隙最發育,故而漿液最多。隨著深度增加,裂隙越來越少,煤體內部漿液注漿減小。注漿加固后,鉆孔成孔效果良好,漿液完全填充在煤體中的裂隙中,并且將周圍較破碎的煤體膠結在一起,使得煤體整體穩定性大幅提高。鉆孔窺視表明,30m 范圍內的深孔注漿有效加固了1307 大采高工作面極易冒頂、片幫區域,使煤體內部結構完整。

圖5 注漿后鉆孔窺視結果

5 結論

(1)大采高工作面往往面臨嚴重的片幫問題,深孔注漿加固成為防止片幫的有效措施。

(2)通過工作面分段注水試驗,探明工作面前方裂隙發育情況,將工作面前方破碎煤體劃分為裂隙發育區(0~12m)和裂隙增生區(12~32m)。開展測窗法觀測裂隙,發現工作面前方20m 范圍內,裂隙發育速率最快,以縱向發育的裂紋為主,煤壁裂隙并逐漸形成網狀裂隙組合。

(3)設計深孔注漿方案,開展工作面深孔注漿加固。鉆孔窺視考察結果表明,注漿加固后煤體內部完整,注漿加固效果良好。