電驅動功率模塊微納米尺度加工新技術及應用

曹德峰,劉偉良,劉鵬飛,陳致初,陳建明,陳磊,曾潤東

(株洲中車時代電氣股份有限公司,株洲 412001)

引言

電驅動系統是新能源汽車的“心臟”,其質量優劣程度、技術水平直接影響整車性能的可靠性以及穩定性。新能源汽車關鍵的三電技術,即電池、電機和電機控制器技術。其中,電池壽命、安全性以及續航里程等問題是全球目前研究的熱點之一,是新能源汽車發展需要突破的關鍵技術瓶頸之一。在電池技術尚未取得突破性進展前,電驅動系統的效率、功率密度、系統集成、可靠性與安全性等,成為新能源汽車電驅動系統的主要研究方向,也是我國政府和企業進行政策制定和未來發展規劃的重點對象[1]。未來電驅動系統的發展集中表現為低成本、高可靠、長壽命及高度集成等。為了保證電驅動系統的質量,同時實現高效高可靠性要求下電驅動的自主可控,需要對其功率模塊材料的微納米級加工技術進行研究。

電驅動系統應用工況較為惡劣,其可靠性保證技術尤為重要。在成本及技術等因素的影響下,其研制及生產過程中的功率模塊及其它元器件多為塑封器件。與陶瓷封裝、金屬封裝的元器件相比,塑封器件存在氣密性差、容易分層及不易散熱等問題,在電子產品實際應用中容易失效。目前,隨著半導體器件制備工藝的發展,65 nm及以下制程甚至14 nm制程的器件已投放市場。上述器件在器件研制方面的技術逐步突破,但缺乏相應的成套的可靠性保證技術體系。因此,需要在元器件實際使用過程中尤其是批量生產前,開展相應的技術研究工作,需要借助聚焦離子束微納米尺度加工技術、掃描電鏡等進行分析。此外,就目前高性能器件研制中,借助聚焦離子束可實現半導體雜質摻雜;特定用途材料加工中,實現納米自鉆孔技術等。

本文就電驅動功率模塊中的微納米尺度加工技術及應用進行研究,一方面是為了保證新能源汽車電驅動模塊的可靠性,暴露因結構、材料、制備工藝及選用、產品設計以及模塊集成方面的問題,進而提出相應的改進措施,保證電驅動功率模塊的高可靠性;一方面就聚焦離子束其它高新技術領域應用進行分析,拓展聚焦離子束微納米尺度加工技術在高新技術中的應用;此外,新型加工技術在器件研制階段、后續市場應用的合理選用,有助于降低成本、節約時間并間接實現IGBT功率模塊的自主可控。

1 基本原理及系統簡介

雙束聚焦離子束(Focused Ion Beam,FIB)系統是由掃描電子顯微鏡(Scanning Electron Microscope,SEM)與聚焦離子束兩部分組成,兼顧了聚焦離子束微納米尺度的加工與掃描電子顯微鏡微觀形貌實時原位觀察的雙重優點,是目前應用較為廣泛的一種材料微區域分析設備。

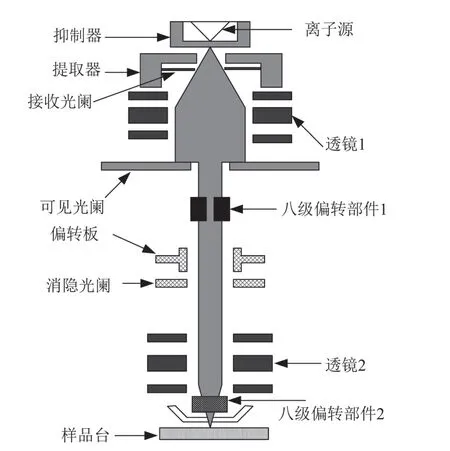

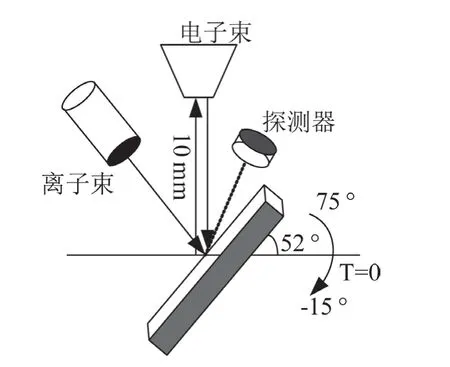

目前,已上市應用的離子源多數為鎵(Gallium,Ga)液相金屬離子源(Liquid Metal Ion Source,LMIS)。通過離子束對相應材質進行加工時,金屬Ga因熔點較低而呈現液態,外加電場后在其上形成細小的尖端束流,在受到負電場作用下導出Ga離子束并通過電透鏡實現聚焦,再通過二次聚焦至被加工試樣表面,利用物理碰撞來實現切割,完成微納米量級材質的精細加工[2]。單束FIB、雙束FIB系統結構示意圖分別如圖1和圖2所示,其單束FIB只有材料加工功能。

FIB系統結構中,離子源是最為關鍵的部件,其尺寸大小直接影響 FIB系統的分辨率。離子源能夠為FIB系統提供穩定的、可聚焦的離子束,目前商用多為Ga源,集低熔點(約30 ℃左右)、高亮度、高穩定性、良好的抗氧化能力及長壽命(約1 500 h)等特征為一體,成為目前使用較為廣泛的離子源[3]。

圖1 單束FIB檢測系統

圖2 雙束FIB檢測系統示意圖

FIB成像原理與SEM基本相似,其圖像分辨率取決于二次離子信號強度、加速電壓、離子束強度、被加工試樣的及儀器抗振動效果等。工作過程中,離子束以一定的能力作用于材料表面,發生作用并將部分能量傳遞給被加工材質的原子和電子,固體近表面的原子獲得高能量而因濺射而脫離材質表面。材質加工中,若配備能夠收集二次電子或二次離子的探測器,則還可在離子束加工過程中實時觀察被加工材質的形貌。因離子質量遠大于電子,因此聚焦離子束的特性進行微納米尺度的切割、刻蝕、薄膜沉積和以及半導體薄膜材料的離子注入等[4]。

FIB系統中,其施加電壓的大小、提供電流的大小、離子束的入射角度以及離子劑量等是重要參數。部分設備的技術參數中,最高電壓可達30 kV,最大束流可達65 nA,最小束斑直徑達到納米尺度(如5 nm),離子束的入射角度和輻照劑量連續可調。

2 聚焦離子束技術的應用

近年來,隨著各類材料的制備技術的發展及應用,聚焦離子束技術受到廣泛關注,主要聚焦于材料分析、微米/納米尺度材質加工領域等。離子束質量較大,作用于材質表面能量較高、波長較短,能夠直接將圖案作用于較硬的基體材料上,其作用過程基本不出現散射問題。因此,被加工材質圖形的尺寸及精度,主要由離子束的束斑直徑和離子束與材料相互作用的機理兩個方面決定。半導體器件設計、工藝保證環節,聚焦離子束微納米尺度的加工技術已成為一不可或缺的工具,配合掃描電子顯微鏡的微觀形貌原位實時分析技術,被廣泛應用于高精度圖形加工、集成電路局部區域修補和材料失效分析等領域,目前在納米級材料特定形狀加工(如空間納米點陣)已顯示出一定優勢[5]。

2.1 聚焦離子束的微區濺射與增強刻蝕技術

FIB系統工作時,利用較高能量的離子束作用于樣品表面,FIB能夠對樣品特定的微小區域進行刻蝕,刻蝕過程較為精確,其分辨率能夠達到0.1 nm,整個過程無需掩模與光刻[6]。其中,樣品刻蝕的形狀由離子束的掃描范圍決定。而刻蝕深度及側壁的陡直程度,則是目前高性能、高可靠性半導體器件制備的關鍵因素,如高深寬比圖形的制備,其影響因素主要是加速電壓、離子束流及其離子輻照時間等。然而,該純物理濺射也存在部分不足之處:刻蝕過程中,因作用物質不易揮發,若不能及時排出腔體外部,則容易出現再淀積問題。從而對刻蝕效率產生影響甚至阻礙刻蝕繼續進行,從而影響被加工材質刻蝕質量,尤其是對陡直度要求較高的應用[7]。為了解決上述問題,目前的FIB系統中通常引入氣體注入系統(GIS)。

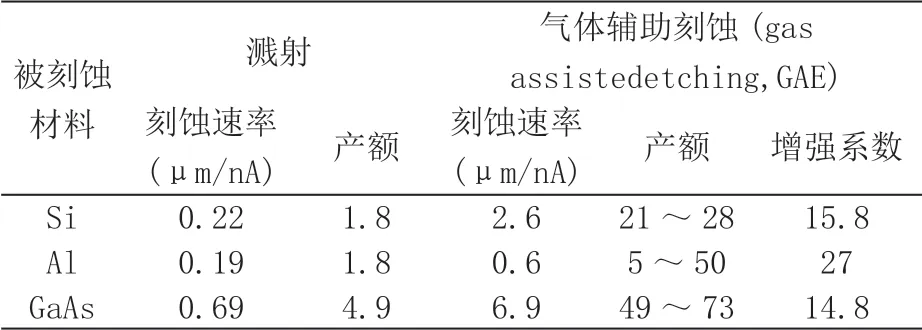

反應離子刻蝕技術具有傳統物理離子束刻蝕技術不具備的優勢,主要體現在三個方面:一是材料的選擇性,二是刻蝕速率,三是深孔側壁的垂直性。離子束作用過程中,反應氣體以一定的能量作用于樣品表面,較高能量離子束作用下,誘導吸附于樣品表面的氣體與之進行化學反應。其反應產物為易揮發物質,易于從真空系統中排出。試樣表面的選擇性刻蝕通過控制鹵素成分進行,其加工精度等方面能夠保證。GIS系統的采用,有效地防止了刻蝕過程的再淀積問題,不僅在刻蝕速率上大大提高,而且能夠保證其刻蝕形狀,保證能夠獲得圖形較高的精確度。Ga+離子束在30 kV下采用Cl2為反應氣體,對Si、Al和GaAs的刻蝕速率如表1所示。

表1 不同材料的增強系數

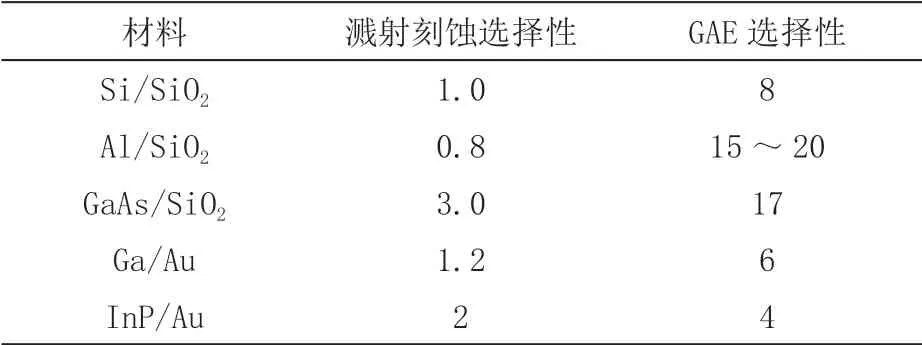

氣體增強刻蝕技術的應用,很大程度上促進了高新技術領域微納米材料加工的高精度,該技術對不同材料的選擇性較強,利用了同樣刻蝕條件下不同材質刻蝕速率存在顯著差異的特點,在三代半導體材料工藝器件以及其它材質加工應用有明顯優勢。不同半導體材質應用的優勢比較,如表2所述。以Al/SiO2為例,半導體制備工藝中的Al/SiO2結構,采用輔助氣體可快速將Al刻蝕掉而對SiO2幾乎沒有影響,其原因是兩者的刻蝕速率差20余倍,該情況下保持了SiO2的完整性。因此,上述技術的應用,大大降低了對被刻蝕位置終點控制的要求,也在半導體器件研制、小批量制造、材料差異性分析等方面具有明顯優勢。實際應用中,FIB技術人員可以參考該表中不同條件下的刻蝕速率,進行材料的刻蝕加工。

2.2 材料微區分析薄膜沉積技術

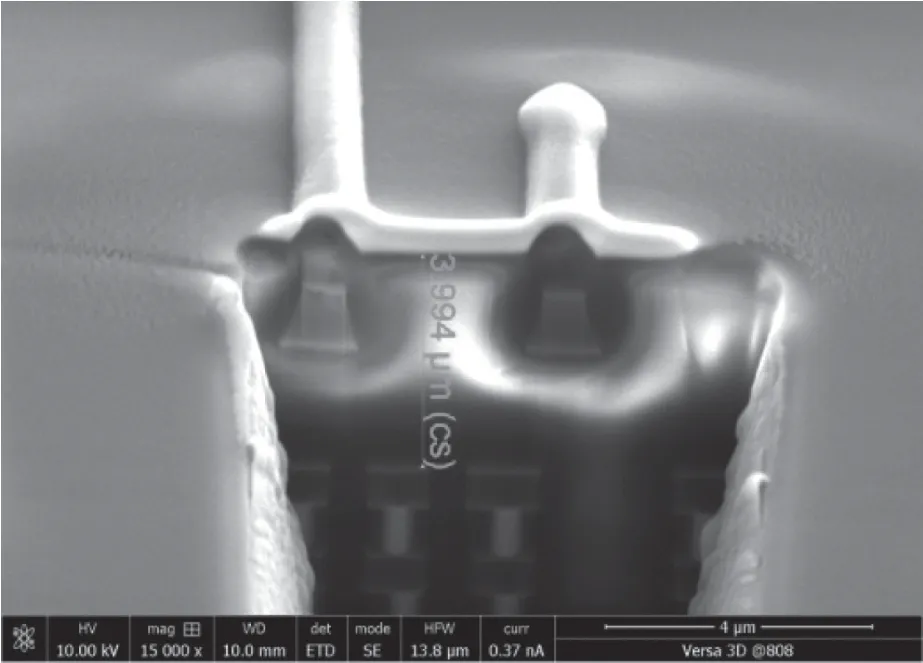

電驅動功率模塊及其它半導體器件在新能源汽車電驅動系統實際應用中,為了保證其可靠性,在器件功能、性能等保證的情況下需要從應用角度對其工藝制程的符合程度進行研究或驗證。為了保證被加工器件截面的平整程度并獲得較為準確的量測數據,需要對被分析試樣表面進行鉑(Pt)或鎢(W)金屬膜層沉積。利用GIS將W(CO)6、WF6及Al(CH3)3等金屬有機物氣體(即誘導氣體)作用于需要沉積膜層的部位。離子束作用時,誘導氣體在高能離子束的作用下分解,產生W、C和Pt等固體成分(薄膜淀積)以及揮發性成分(真空系統排出腔外),實現了對樣品選擇性金屬膜層沉積的功能。某芯片表面淀積的Pt膜層如圖3所示,其膜層淀積后加工的截面結構較為平整。

采用聚焦離子束薄膜沉積技術,實際應用中還可以對導電性差或非導電的絕緣材料進行薄膜沉積,增強膜層表面的導電能力,便于獲得較為清晰的SEM微觀形貌圖,進而展開相應的研究工作。聚焦離子束薄膜沉積技術,在集成電路修補也具有相當優勢,常被用于芯片研制環節電路修補及差異性分析,沉積過程兩條需要將被連接兩金屬線條(如Al或Cu)之間通過沉積Pt或鎢W薄膜進行連接[8]。值得注意的是,連接的金屬條之間電阻比正常值大,其原因是沉積的Pt或W薄膜結構中含有較多的C元素。

2.3 聚焦離子束裸芯片截面加工技術

集成結構小型、功能多樣、技術先進及成本降低等為一體的高效高可靠性應用的電驅動系統總成產品,是每一研制單位創建國產自主品牌、提升企業核心競爭力的關鍵。然而,電驅動系統總成工作環境惡劣,涉及溫度、振動等應力且多采用塑封器件。為了保證器件的可靠性,減少失效問題發生或進行失效問題分析,某些情況下需要對器件截面進行觀察。

目前各種功能先進、結構小型的半導體器件逐步增多,其芯片制程逐漸減小,已經能夠制備出14 nm制程的器件并批量上市,相應的功能、性能等均有很大提升。然而,上述工藝制程器件缺乏相應的可靠性保證技術,其可靠性問題成為業內技術人員關注的重點。對于出現的新型電子器件,目前汽車應用領域在可靠性技術研究等方面研究較少。因此,車規級元器件的應用,某些情況下需要結合相應的芯片截面觀察技術,部分關鍵或核心元器件需要開發極限評估、應用驗證以及結構分析分析等技術,找出技術薄弱環節并持續改進,以保證元器件的使用可靠性技術要求。

表2 普通濺射刻蝕與GAE對不同材料的選擇性

圖3 某芯片表面沉積Pt圖

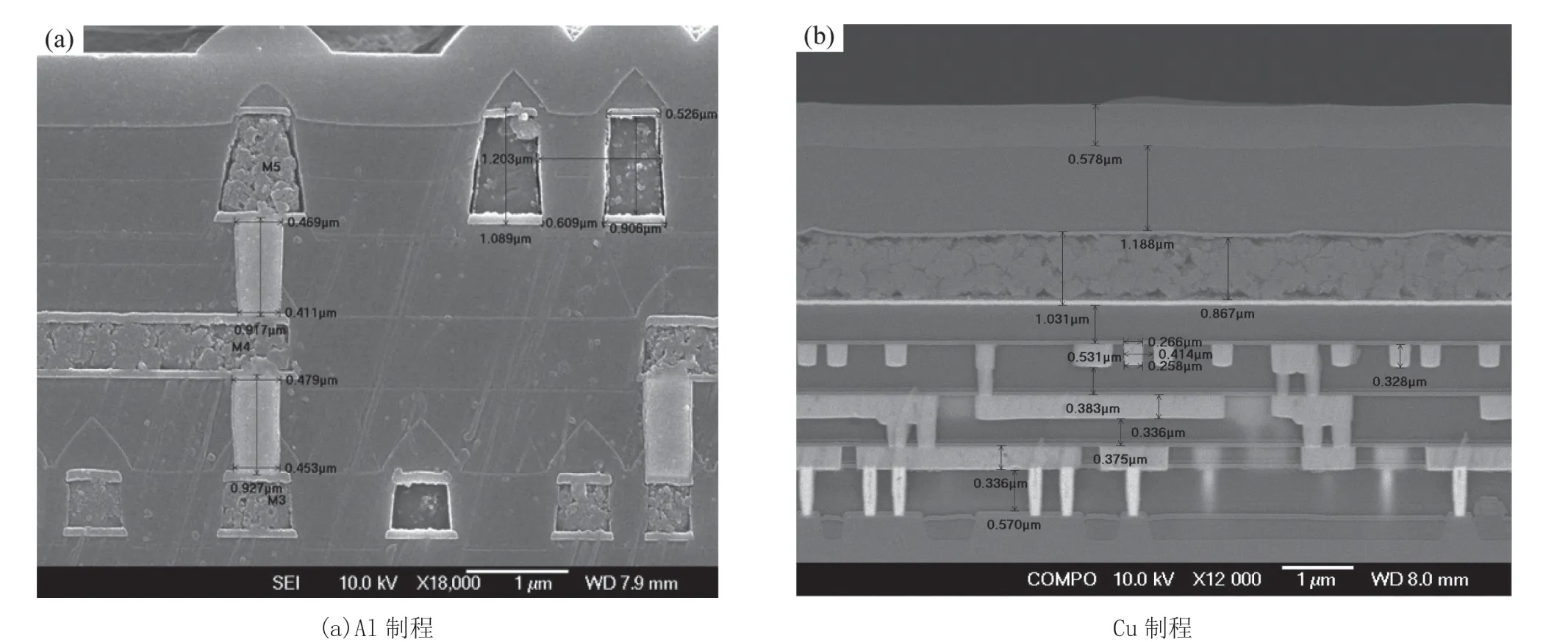

目前,塑封器件截面觀察需要將塑封料去除,目前通常采用的方法是將塑封器件置于一定溫度的發煙硝酸發生反應,進而采用丙酮、酒精及去離子水進行清洗,從而獲得裸芯片。其裸芯片的截面加工技術主要有兩種:一是裸芯片截面研磨加工工藝,二是聚焦離子束截面加工工藝。二者各有利弊,適用于不同類型的材質加工。以第一代半導體材料Si基器件而言,其截面觀察兩種方式均可采用。然而,對于部分特殊工藝(如GaAs基器件),因其材料為脆性材料,其芯片截面只能通過聚焦離子束截面加工技術。部分需要截面觀察器件需要借助透射電子顯微鏡(TEM),采用FIB加工技術進行TEM試樣制備。采用聚焦離子束進行Al制程、Cu制程芯片截面加工的截面結構如圖4所示。

2.4 聚焦離子束離子注入技術

高效高可靠性的電功率驅動模塊在設計完成后需要通過工藝實現,其離子注入技術是重要環節之一,保證芯片制備中的摻雜濃度控制在合理范圍。離子注入技術借助離子較大質量實現樣品表面的轟擊,使高能離子束射入樣品。離子束會導致被轟擊區域表面及轟擊深度范圍內的晶格出現錯位等,改變原有的晶格分布并存在應力。因此,離子束作用后需要進行去應力退火,消除膜層內部存在的應力并使晶格分布趨于正常分布。離子轟擊會對樣品表面產生損傷,即存在“非晶層”。非晶層的厚度與控制是目前研究的重點之一,目前普遍采用透射電子顯微鏡(TEM)進行離子損傷行為研究。TEM具有分辨率高的優點,但分析試樣薄片制備存在一定技術難度[9],目前已有的各種技術各有優缺點。

目前,半導體器件實現摻雜的主要方式是擴散與離子注入,其適用范圍不同。通過聚焦離子束實現其離子注入是一項成本較低的可控技術,應用較為廣泛。離子注入中目前有兩種比較重要的技術,一是采用常規掩模離子注入技術,一是采用FIB離子注入技術。兩者的主要區別在于:常規掩模離子注入需要掩埋板,而且適合于生產工藝中的大面積生產[10]。

為了研究器件的性能等,某些情況下采用FIB離子注入技術進行摻雜。或在器件研制階段,為了節省成本,采用FIB注入技術。FIB離子注入技術的優點體現在:FIB是一種無掩模的注入技術,能夠較為準確地實現被加工試樣特定區域的摻雜。上述過程為采用聚焦離子束實現器件工藝摻雜的特點,其在成本、時間、工藝及環保等方面均有優勢。除上述應用,聚焦離子束的離子注入技術在半導體材料改性以及與分子束外延(MBE)技術結合實現三維摻雜結構器件等方面近年來已有相應應用,發展前景較好。

3 結論

圖4 采用聚焦離子束加工的器件截面結構

本文從新能源汽車高性能制造及高效高可靠性應用為目標,圍繞聚焦離子束在微納米尺度加工技術及應用進行展開,介紹了雙束FIB的工作原理及相關加工技術及應用,主要有如下結論:

1)聚焦離子束能夠精確地對樣品特定微區進行刻蝕,整個刻蝕過程無需掩模與光刻,在高精度要求下高深寬比的圖形制備等具有一定優勢。

2)進行微區域薄膜沉積,便于芯片截面加工、導電性差或不導電樣品的SEM形貌觀察,也在集成電路修補技術方面能夠良好應用。

3)進行裸芯片截面加工及觀察,有效結合裸芯片截面加工工藝實現三代半導體材料不同材質制備器件的截面加工,獲取芯片截面相應量測數據。

4)FIB離子注入技術適合用于半導體材料改性研究及半導體器件研制,具有無需掩模版和感光膠層、簡化工藝流程及節約成本等優點。