油菜精量直播機凸輪搖桿式播量調節機構設計與試驗

舒彩霞,付云開,王 磊,廖宜濤,席日晶,廖慶喜

油菜精量直播機凸輪搖桿式播量調節機構設計與試驗

舒彩霞,付云開,王 磊,廖宜濤,席日晶,廖慶喜

(1. 華中農業大學工學院,武漢 430070;2. 農業農村部長江中下游農業裝備重點實驗室,武漢 430070)

針對不同區域的油菜種植農藝差異、不同播期播量差異及播量范圍變化大的生產實際,該文設計了一種輸出軸與輸入軸轉速速比范圍為0.1~0.45的凸輪搖桿式油菜精量直播機播量調節裝置。解析了調節機構的基本運動原理,分析了凸輪搖桿機構凸輪輪廓曲線及從動件運動規律,所設計凸輪輪廓曲線呈紡錘形,從動件位移曲線為螺旋曲線,從動件速度變化曲線為一峰三柱點曲線,從動件角速度變化曲線為2條不同振幅與頻率的正弦曲線合并而成。開展了播量調節裝置速比精確性和對排種器排種性能影響試驗。試驗結果表明,不同輸入軸轉速下,速比為0.2~0.45時播量調節裝置輸出軸轉速相對誤差值對比速比為0.1~0.2時較小,平均誤差低于3.8%;不同輸入軸轉速、種床帶前進速度下播量調節裝置對排種器排種性能影響較小,播量調節裝置可實現油菜不同播量需求。預調播量為5 500和6 720 g/hm2進行田間試驗,結果表明,油菜各行1 m內平均苗數為16和20,符合預調播量;各行苗數一致性變異系數為6.48%和8.19%,播量調節裝置滿足油菜對變量播種的農藝要求。

農業機械;試驗;播量;油菜;調節結構;凸輪連桿機構

0 引 言

油菜是中國主要的油料作物之一,此外,油菜還可菜用、花用、蜜用和肥用等。不同地區、播期所需適宜播量具有明顯差異,如新疆地區播量可達7 500 g/hm2,而廣泛種植油菜的長江中下游地區播量僅為3 000~4 500 g/hm2,其播量范圍變化較大。適宜的播量可提高出苗率、保證有效苗數及提升作物產量[1-2]。開發油菜播種機播量調節裝置可滿足不同種植農藝要求的油菜播量需求,提高機具利用率及降低種植成本[3-6]。目前適應于油菜種植農藝要求的通用高效播種機已在生產中得到推廣應用,但缺少與之匹配的滿足調節精度及無級調節的播量調節裝置。

無級變量技術作為精準控制播量的關鍵技術,已成為變量調節的核心解決方案之一[7]。無級變量裝置主要有電液式與機械式 2種[8]。電液式無級變量裝置結構復雜,主要適用于大型農業機械[9-10]。德國Amazone公司研制的氣送式播種機使用液壓調節和手動調節無級變速器兩種方式改變播量,已廣泛用于大田作業[11]。機械式無級變速器結構較簡單,運動副主要為低副機構,承載能力較強,更適用于中小型農業機械[12-14]。張東遠等[15]設計了雙凸輪連桿型排種施肥無級變速器,滿足了種肥排量調節的傳動比精準性與傳動平穩性要求。宋茂華等[16]為提高播種的均勻性,建立株距無級調節器輸入轉速、輸出轉速、調節架位移和株距之間的函數模型,減小了滑移率對播種質量的影響。張伏等[17]設計了一種基于MCGS的變量播種控制系統,使用Matlab對機械無級變速器的運動規律進行仿真,結果表明無級變速器輸出曲線波動較小,可實現變量播種。綜上所述,國內外已對基于變速機構改變排種轉速實現播量調節和控制做了深入研究,而適用于油菜等播量較小、播量范圍變化大且能無級穩定性調節的播量調節裝置研究鮮見報道。

本文針對油菜種植的不同區域、播期所需播量差異及播量相對變化大的問題,設計了一種凸輪搖桿機構的油菜精量直播機播量無級調節裝置,解析了凸輪搖桿機構輪廓曲線和運動規律,開展了播量調節裝置變量調節精準性、穩定性試驗和田間驗證試驗。

1 整體結構及工作原理

無級播量調節裝置主要由2組凸輪-連桿架組成,具體包括箱體、輸入軸、連桿架、凸輪、輸出軸、彈簧、圓弧導槽。播種機及播量調節裝置如圖1所示。

播種機作業時,通過地輪將動力傳遞給輸入軸,輸入軸帶動凸輪機構轉動,通過彈簧拉力實現連桿架滾子沿圓弧導槽內部凹槽往復滑動,進而帶動輸出搖桿往復擺動,通過安裝于輸出搖桿與輸出軸之間的單向離合器實現輸出軸的單向轉動,2組相同機構交替工作,保證輸出搖桿的連續擺動轉換為輸出軸的無間斷轉動。通過調節手柄改變圓弧導槽的位置來轉換連桿架的運動軌跡,從而保證速比的連續改變,實現播量無級調節。

2 雙凸輪搖桿式無級變速調節器機構

2.1 機構運動原理

播量調節機構關鍵部件工作原理圖如圖2所示。

注:xOy為基礎坐標系,輸入軸繞O點轉動;ω為輸入軸角速度,rad·s-1;圓弧導槽繞F點轉動;輸出搖桿及輸出軸繞D點轉動;β為輸出軸轉動的角度,(°);ABC為連桿架端點;A′B′C′為ABC轉動β后的位置;R為圓弧導槽半徑,mm;E為圓弧導槽圓心;α為滾子B繞E點轉動的角度,(°)。

假設和分別為凸輪的最低點和最高點,和點分別為滾子中心在圓弧導槽上的最高點和最低點,點運動至點時發生擺動,點受連架桿上點牽連運動而在圓弧導槽上往復運動。由圖解法可知,凸輪搖桿機構的實質是以為虛擬機架,為虛擬主動搖桿(曲柄),為被動搖桿(曲柄)的雙搖桿(雙曲柄)機構。由于雙搖桿機構存在死點,對傳動不利,故本文設計播量調節機構為雙曲柄機構。

播量調節機構的活動構件數=4(包括凸輪,剛性件,滾子和搖桿),低副數PL=5(包括轉動副,轉動副,轉動副,滾子包括1個轉動副和1個移動副),高副數PH=1(凸輪為高副),根據機構自由度計算公式

=3-2PL-PH(1)

計算可得=1,機構具有確定性的運動。

2.2 輸出機構的選擇

播量調節機構的輸出機構主要由2組相同的搖桿和單向離合器組成,用以實現輸出軸的單向無間歇轉動。為保證單向離合器以及輸出搖桿的承載能力[18],確定搖桿尺寸為內徑31 mm,外徑35 mm,有效長度41mm。

2.3 連桿機構運動規律分析

播量調節機構是、、和組成的四連桿機構(如圖3)。根據雙曲柄機構運動條件,機構傳動角越大機構傳力性能越好[19],為使得與形成的傳動角最大,根據幾何關系,并考慮播種機尺寸以及模塊化設計,選擇虛擬連桿機構輸出軸與輸入軸速比最大時各桿的初始預估值為=50 mm,=34 mm,=110 mm,=40 mm,=115 mm,=81 mm,=41 mm,主動曲柄最大轉動角度為25°。

注:r2、r3、r4、r6、r7、r8分別為AB、BC、AC、DE、CD、BE的長度,mm;θ2、θ3、θ4、θ6、θ7、θ8分別為AB、BC、AC、DE、CD、BE與x軸的初始角度,(°)。

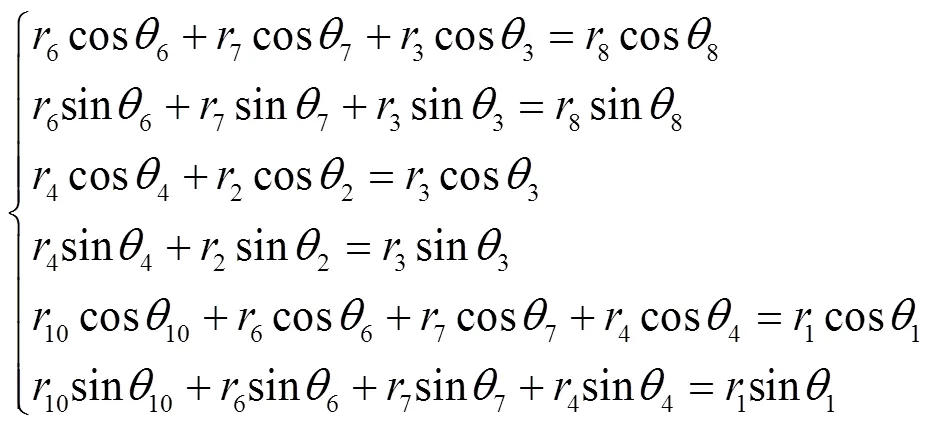

虛擬連桿機構的閉環矢量方程在軸和軸上的投影為

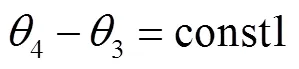

已知2=40 mm,3=115 mm,4=81 mm,根據余弦公式,得4與3的差值為12.53°。針對未知變量3和7,利用牛頓-辛普森方法[20-23]求解非線性方程虛擬連桿機構的位置。

按照牛頓-辛普森方法算法,計算每一個時刻的8、7和3,并根據計算結果繪制各時刻的機構圖(圖4),8每隔5°繪制1次,共繪制5次。其中點依次經歷1~6、點依次經歷1~6,點的運動軌跡為1~6,的距離為34 mm。

注:1~6、1~6、1~6分別為不同時刻所對應的位置。

Note:1-6、1-6、1-6are the corresponding positions ofat different time.

圖4 牛頓-辛普森方法求解連桿機構運動軌跡

Fig.4 Trajectory of linkage mechanism solved by Newton-Simpson method

由圖4計算各點位置,結果如表1。

表1 不同時刻連桿機構長度和角度對應關系

注:1和6為不同時刻虛擬連桿所對應的位置,1和6為不同時刻虛擬連桿所對應的位置,1和6為不同時刻虛擬連桿所對應的位置。

Note:1and6are the corresponding positions of virtual linkageat different times,1and6are the corresponding positions of virtual linkageat different times,1and6are the corresponding positions of virtual linkageat different times.

由圖4和表1可知,當轉動25°時,轉動41.16°,轉動61.41°,的長度變化量為20.68 mm。設計該過程為慢速行程,單向離合器處于結合狀態,此后點從6運動到1,6開始返程,單向離合器此時處于超越狀態,點的返程運動受到凸輪運動的牽連。設計無級變速器2套運動機構交替動作,輸入軸運轉一周360°,輸出搖桿擺動4次,輸出搖桿帶動單向離合器最大擺動角度取整為41°,輸出軸共轉動164°,故此時速比為0.45。由此可以確定凸輪的基圓0=30 mm,滾子半徑=10 mm。

為了保證機構傳力性能良好,連桿傳動角應不小于40°~50°,根據圓弧導槽圓心位置的變化(圖5)校驗傳動角可得,在68.35°~72.63°之間變化,符合傳動要求。

當圓弧繞點逆時針旋轉10°時,點的位置變動到,的長度減小至17.45 mm,1滑動到6,虛擬主動曲柄轉動25°,1轉動至6,搖桿轉動34.33°,此時速比為0.38。即隨著圓弧逆時針轉動時,速比減小,當共線時,最小,速比最小。當圓弧導槽順時針轉動時,增大,速比增大,即虛擬主動曲柄轉過相同角度時,搖桿的輸出角度增大,根據式(4)得到圖6所示的圓弧導槽逆時針轉動10°后的運動軌跡圖,符合牛頓-辛普森方法求解的運動規律。

注: E’ 、G’和B’分別為不同時刻E、G、B所對應的位置。

圖6 圓弧導槽逆時針轉動10°的運動軌跡圖

2.4 凸輪機構輪廓曲線和從動件運動規律分析

2.4.1 播量調節機構運動學模型

為得到凸輪輪廓曲線及從動件運動規律,基于圖解法原理,以閉環矢量方程建立機構學的運動學數學模型,確定速度、加速度的矢量方程求解超越方程[24-27],結果如圖7所示。

以點為坐標原點,水平向右為軸正向,建立笛卡爾坐標系,規定逆時針旋轉為正方向,定義的長度為1,與水平夾角為1;長為5,與水平夾角為5;長為9,與水平夾角為9;長為10,與水平夾角為10。閉環矢量方程在軸和軸的投影如式(5)~(6)。

注:1、5、9、10分別為、、、的長度,mm;1、5、9、10分別為、、、與軸的初始角,(°)。

Note:1、5、9、10are the length of、、、,respectively, mm;1、5、9、10are the initial angle between、、、and- axis, respectively, (°).

圖7 播量調節機構運動學矢量圖

Fig.7 Kinematic vector diagram of kinematics sowing rate adjusting mechanism

對式(5)~(6)求一階時間導數,由于9、9、10、10、5和5均為常數,式(5)的一階導數、二階導數均為0。由式(5)確定輸入軸軸心,圓弧導槽的旋轉中心和圓弧導槽的圓心。由式(6)對時間的一階求導可得:

對剛體而言,運動過程中任意內角不變,即:

對式(7)~(12)進行求導,求得播量調節機構加速度方程矩陣為

利用Matlab/simulink建立播量調節機構運動學仿真模型,得到凸輪輪廓曲線和從動件運動規律曲線。

2.4.2 凸輪機構輪廓曲線

結合連桿機構的主動曲柄的擺動規律、凸輪的行程速度變化系數,可以確定以正弦規律變化的推桿運動規律和凸輪的輪廓曲線。凸輪基圓半徑0由上文分析已確定為30 mm。

為減小摩擦阻力,提高播量調節機構的傳動性能,采用滾子推桿盤型凸輪結構,滾子保證連桿架與凸輪和圓弧導槽的接觸為滾動接觸。為提高機構工作效率,設計從動件的位移曲線具有急回特性,如圖8所示,行程速比系數即為斜率絕對值的比值,故行程速比系數=2。凸輪輪廓線反轉法求解示意圖如圖9所示,推桿的0點擺動到A的過程中,凸輪輪廓曲線從最低點0升程達到最高點H。取輸入軸以均勻角速度=20 rad/s旋轉,結合行程速比系數,得出凸輪推程運動角為2π/3,凸輪回程運動角為π/3。凸輪的外形結構使得推桿輪的升程時間為回程時間的2倍。

結合各部件之間的定位關系,可知推輪桿變化位移在0~21 mm,即最大位移S=21 mm。為使得0點運動過程中速度和加速度皆連續無突變,避免剛性沖擊和柔性沖擊,結合反轉法[27],使用Matlab進行數值迭代,進而確定凸輪機構的輪廓曲線為如圖10所示的紡錘型。分析圖10可知:

圖8 從動件位移變化規律

注:A0為滾子最低點位置;Ai為滾子最高點位置;H0為滾子在最低點時與凸輪的接觸點;Hi為滾子在最高點時與凸輪的接觸點;θ0為滾子最低點時對應的凸輪轉角,(°);θi為滾子最高點時對應的凸輪轉角,(°);ω為輸入軸角速度,rad·s-1。

Ⅰ.理論輪廓 Ⅱ.實際輪廓

2.4.3 從動件運動規律分析

設凸輪輪廓上一點的極坐標為(,),點的長度隨著角的變化而變化。由凸輪輪廓曲線結合式(15)、式(16)得出從動件的位移曲線(圖11a)速度曲線(圖 11b)和加速度曲線(圖11c)。可得出,從動件的位移曲線為螺旋線,從動件速度曲線為一峰三柱點曲線,從動件加速度規律曲線為2種不同振幅與頻率正弦曲線結合而成的曲線,從動件在整個運動過程中的速度和加速度皆連續無突變,避免了剛性沖擊,凸輪具有急回特性,符合設計要求。

圖11 從動件運動規律示意圖

3 播量調節裝置性能試驗

3.1 試驗材料與方法

為探究播量調節裝置傳動的精確性和平穩性,開展不同工況下輸出軸實際轉速與理論轉速的相對誤差測試試驗及轉速誤差對排種性能的影響試驗。試驗材料為華油雜62,千粒質量為4.67 g,含水率為7.15%。為防止排種器自身因素對播量調節裝置速比精準性的影響,速比精準性試驗選用氣送式集排器和氣力式油菜精量排種器[28]2種排種器進行。

播量調節裝置與排種器通過鏈傳動連接,以不同速比與轉速下安裝播量調節裝置的排種器播量與未安裝播量調節裝置的排種器播量的對比來反映其輸出軸轉速相對誤差,評估播量調節裝置傳動的精確性。為更好地模擬田間作業,使用調速電機為播量調節裝置提供20~100 r/min的工作轉速。設定播量調節裝置的輸入轉速為5個水平,設定每個轉速水平下速比為8個水平,每次試驗1 min,重復3次,通過播量隨轉速和速比的變化規律反映速比的精準性。輸出轉速相對誤差0的計算公式為

穩定性試驗選用氣力式油菜精量排種器,氣力式油菜精量排種器播種1穴1粒,可更好地體現播量調節裝置對排種性能及播量的影響,試驗以JPZS-12排種器試驗臺進行檢測,試驗裝置如圖12所示。為測試播量調節裝置對排種性能的影響,通過改變種床帶速度和排種軸轉速模擬排種器在田間試驗的排種效果。試驗按照GB/T 6973—2005《單粒(精密)播種機試驗方法》[29]對單體排種器以及裝有播量調節裝置的排種器排種性能進行試驗和測定,設定播量調節裝置較優精準性速比。

1.JPZS-12排種器試驗臺 2.氣力式油菜精量排種器 3.負壓進氣口 4.播量調節裝置 5.正壓進氣口

3.2 試驗結果與分析

3.2.1 速比精準性試驗結果分析

在不同電機轉速下,播量調節裝置輸出軸轉速的相對誤差隨設定速比變化的曲線如圖13所示。由圖可知,2種排種器的播量調節裝置輸出軸轉速的相對誤差變化曲線相似,當速比處于0.2~0.45時,播量調節裝置輸出轉速相對誤差值平均低于3.8%,輸出轉速相對誤差值較小,速比精準性較高;當速比處于0.1~0.2時,其精準性較差,這是由于當速比較低時連桿架機構因慣性易出現運動滑移導致精準性較低,根據新疆和湖北地區多年田間播種試驗,油菜播量為3 000~7 000 g/hm2,結合現有播種機播量需求,確定實際田間播種作業時0.1~0.2速比應用較少。在油菜播種常規使用的速比范圍0.2及以上播量調節裝置速比精準性較高。

3.2.2 播量調節裝置對排種性能影響的試驗結果分析

由于播量調節裝置的輸出軸實際轉速與理論值的誤差將直接影響排種粒距均勻性,同時播量調節裝置的輸出軸轉速應與機組前進速度相匹配。為探究轉速誤差對粒距均勻性影響,提高播量調節裝置輸入軸轉速與機組前進速度的匹配度,以種床帶速度模擬機組前進速度,開展種床帶速度及排種軸轉速影響試驗。考慮到拖拉機體田間行走速度為2~4 km/h,試驗通過單因素控制變量法,探究播量調節裝置于5種種床帶速度(1.8、2.2、3.1、3.45和4.2 km/h)及5種排種軸轉速(5、10、15、20和25 r/min)下對排種器排種性能的影響。各試驗水平重復3次,以排種器合格指數作為播量調節裝置對排種器排種性能影響的評價指標,結果如圖14所示。合格指數計算公式為

式中M0為合格指數,%;u為合格粒數;U為試驗總粒數粒。