大型風力發電機組偏航系統裝配技術研究

劉曉梅

東方電氣風電有限公司 四川德陽 618000

開發研制大型陸上海上風力發電機組以適應市場需求是目前風力發電機組研制的趨勢。隨著陸上4WW等級機組的開發和海上10MW等級機組的開發,偏航系統中各部件的尺寸和重量也隨之逐漸增大,對大型風力發電機組偏航系統裝配工藝技術的研究已迫在眉睫。

1 大型風力發電機組偏航系統結構

目前主流的風力發電機組有雙饋型和直驅型兩種,該兩種機型中偏航系統設計結構和裝配關系基本類似,均由主機架、偏航軸承、偏航驅動、偏航剎車盤、偏航剎車鉗等五大部件及安裝緊固件組成。分析偏航系統裝配圖可知,偏航軸承與主機架的組裝完成后方可進行偏航驅動或者偏航剎車盤的安裝。隨著大機組的開發,偏航軸承的尺寸重量逐漸增大,主機架相應的結構尺寸也發生很大改變,偏航軸承與主機架把合緊固件的規格增大,數量增多,偏航驅動尺寸重量增大數量增多,偏航剎車鉗尺寸重量增大數量也增多。偏航系統中各大部件尺寸重量數量的變化對偏航系統裝配工藝方案的設計影響較大[1]。

圖1 某機組偏航系統裝配示意圖

2 大型風力發電機組偏航系統裝配工藝方案

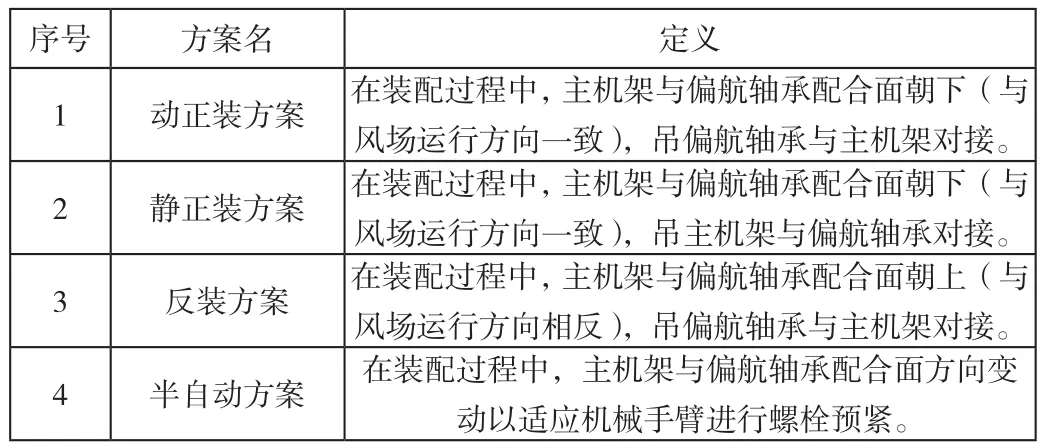

大型風力發電機組偏航系統裝配工藝方案以主機架在裝配過程中的狀態不同可分為如下表1所示四種。

表1 大型風力發電機組偏航系統裝配工藝方案分類

2.1 動正裝方案

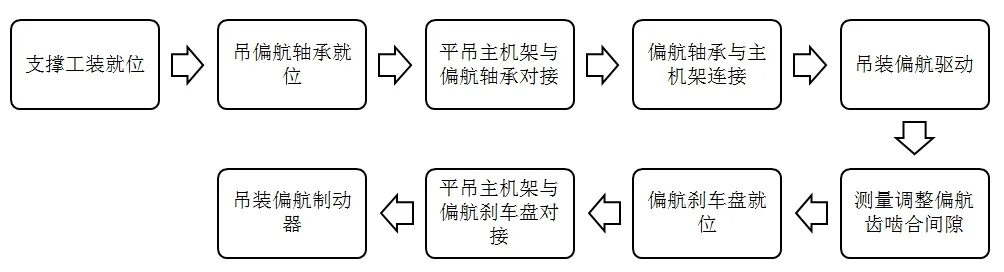

偏航系統裝配動正裝方案參考裝配工藝流程如下圖2。該工藝方案設計中需考慮主機架平吊方案、主機架正向支撐工裝設計方案、偏航制動器安裝方案、緊固件預緊方案等。

2.2 靜正裝方案

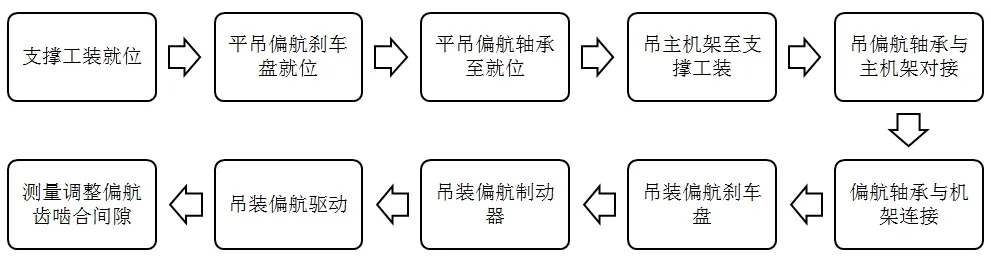

偏航系統裝配靜正裝方案參考裝配工藝流程如下圖3。該工藝方案設計中主需考慮主機架平吊方案、主機架正向支撐工裝設計方案、偏航軸承平吊吊具方案、偏航制動器吊裝方案、緊固件預緊方案等。

圖2 偏航系統主機架動正裝方案基本裝配工藝流程

圖3 偏航系統主機架靜正裝方案基本裝配工藝流程

2.3 反裝方案

偏航系統裝配靜反裝方案參考裝配工藝流程如下圖4。該工藝方案設計中主要需考慮主機架平吊翻轉吊具設計方案、主機架反向支撐工裝設計方案、人員操作站立工裝設計方案、主機架正向支撐工裝設計方案、緊固件預緊方案等。

圖4 偏航系統反裝方案基本裝配工藝流程

2.4 半自動裝方案

偏航系統裝配半自動裝方案基本可參照前三種方案的裝配工藝流程,整個方案設計中不僅需考慮前三種方案中涉及因素,還需考慮廠房基礎配置、批量生產節奏等因素。相比前三種方案在每個流程實現過程中選用設計更為機械化、智能化、自動化的工藝裝備[2]。

3 大型風力發電機組偏航系統裝配方案對比分析

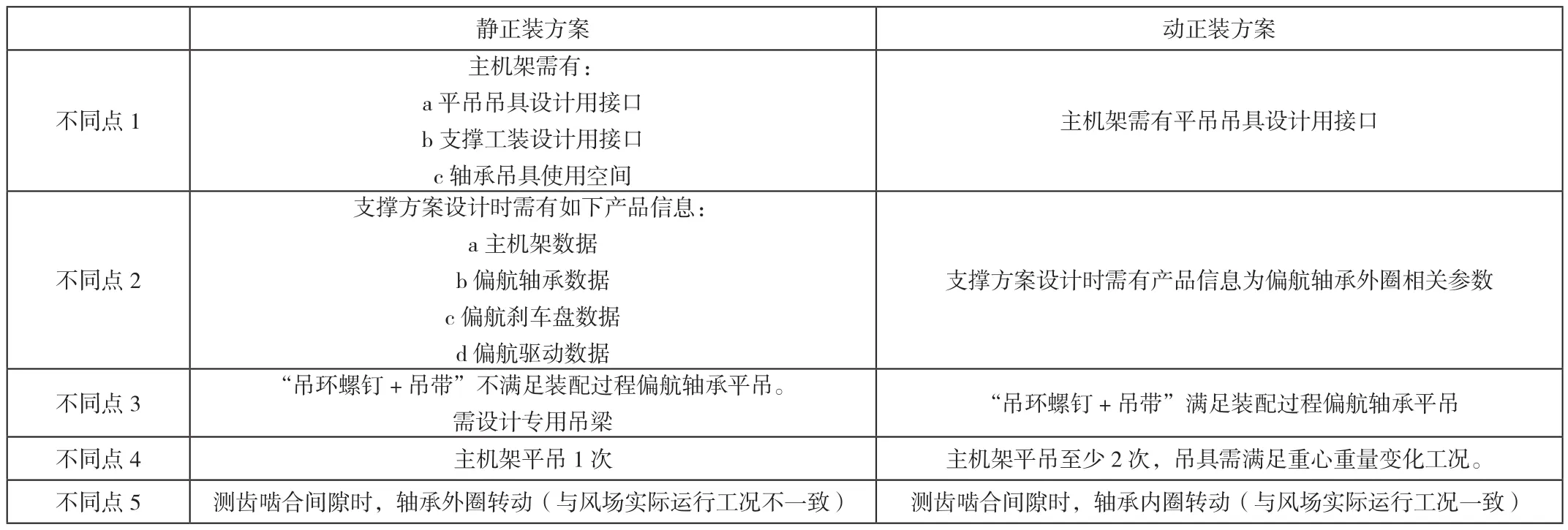

3.1 靜正裝方案與動正裝方案對比

兩種方案中偏航驅動吊裝方式一致。偏航制動器安裝方式一致。緊固件預緊方式一致。但存在如下表2所示不同點。導致整個方案設計中考慮的重點不同。

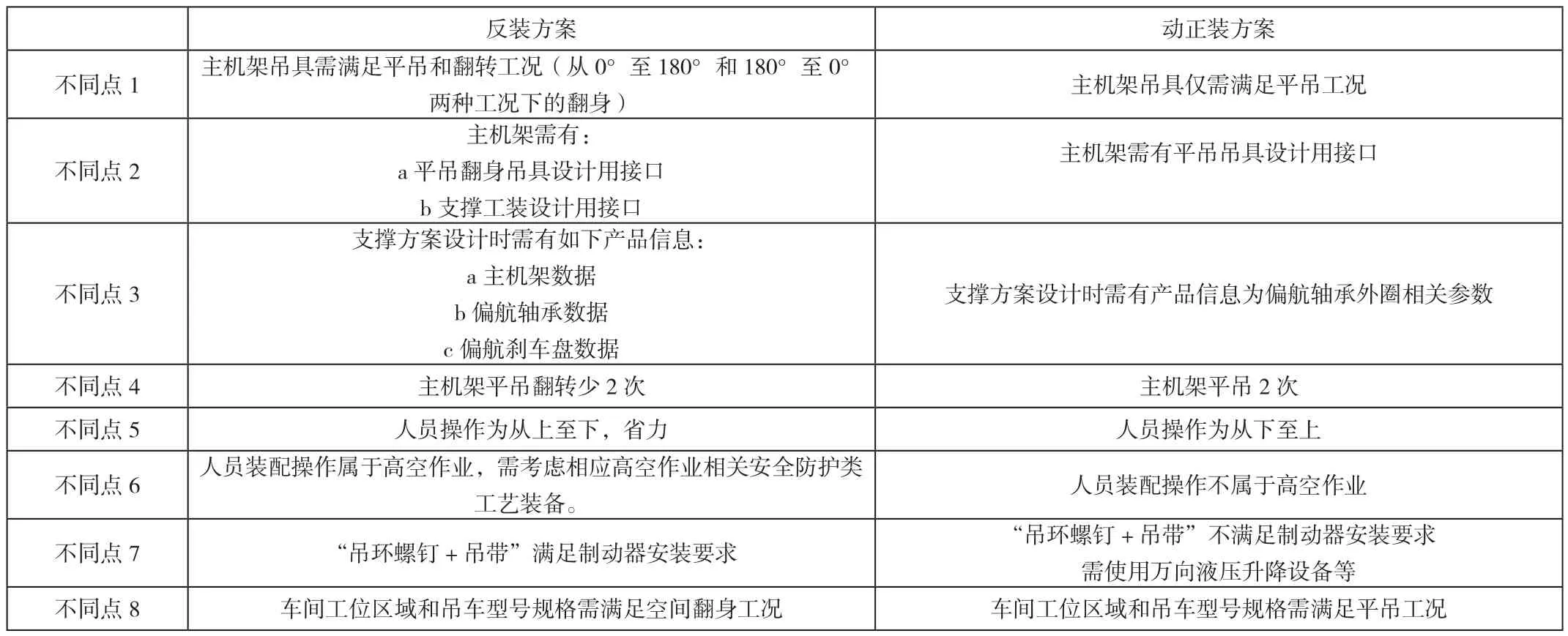

3.2 反裝方案與動正裝方案對比

兩種方案中偏航驅動吊裝方式一致。偏航軸承吊裝方式一致。緊固件預緊方式一致。側齒嚙合間隙時工況一致。但存在如表3所示不同點。導致整個方案設計中考慮的重點不同。

3.3 半自動方案與其余三種方案分析對比

半自動裝配方案對主機架翻身選用了自動化程度較高的機械設備,但仍需吊車等傳統設備輔助進行。

半自動裝配方案對緊固件預緊采用結合了液壓工具的機械手臂進行,但緊固件涂抹潤滑劑及緊固件初安裝均還需人員輔助進行。

半自動裝配方案適用于大批量自動化生產,用是未來智能制造的發展方向,該方案前期研發投入較大,實際成功應用廠家較少,目前未廣泛推廣使用[3]。

表2 靜正裝方案與動正裝方案不同點對比表

表3 反裝方案與動/靜正裝方案不同點對比表

4 結語

上述四種工藝方案均可實現大型風力發電機組偏航系統的裝配。設計偏航系統裝配工藝方案時需根據不同機型機組結構、不同生產基地廠房設備、不同基地生產操作人員能力、不同生產基地機組年產量、裝配方案綜合經濟性等因素來統籌考慮。