分裝熱室與K邊界工作箱樣品輸送小車設計

姜小亮

中國原子能科學研究院 浙江嘉興 314300

分裝熱室與K邊界工作箱之間兩個獨立密閉空間之間設有專用圓形通道,通道內設置了長為500mm,高為25mm,寬為15mm,夾角成90°對稱分布的兩條導軌,工藝人員操作機械手推拉小車,使小車在兩個密封小室之間的圓形通道內往復運動。

1 小車輸送過程中存在的問題

1.1 小車在通道內無法動作

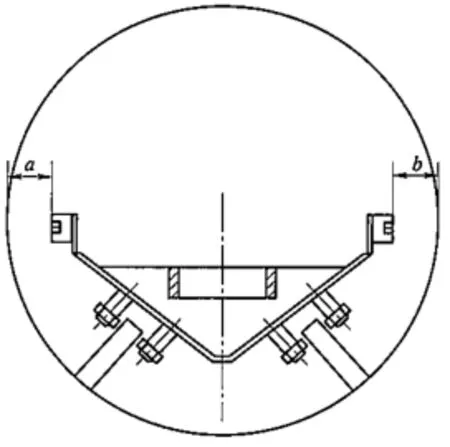

原因分析:設小車距圓形通道左邊最小距離為a,距圓形通道右邊最小為b,小車運行時偏離中心最大偏移量為C。由于C>a且C>b,無論何種情況,小車均無法動作

對策:機械維修人員調整了定位片與通道之間的間距a、b,使小車最大偏移量小于定位片與通道的最小間距a、b。小車在通道內示意圖如圖所示。

1.2 小車卡滯在出口處,機械手無法操作

原因分析:兩端配對軸承的安裝精度要求較高,小車沒有放傾斜設計,容易造成安裝軸承變形,超出小車安裝精度,小車無法回到水平位置。

對策:重新設計小車結構。

2 小車結構設計

2.1 小車結構構思

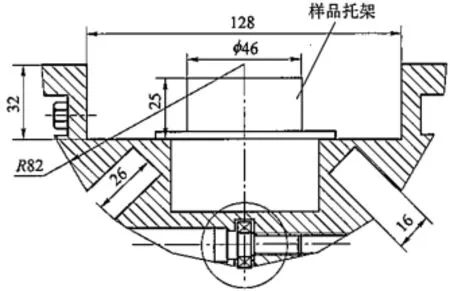

根據圓形通道內部的已有結構,初步擬定為半圓柱型結構,半圓柱型結構有自找平的優點[1]。小車底部均布6個滾動軸承,6個滾動軸承在小車在小車底部呈線性排列。行程兩端設計可調節定位螺柱,底部加工兩條寬16mm、高26mm、夾角成90°的導向槽,小車中心設計46mm×2mm,高25mm樣品托架。

2.2 運動形式的設計

鋼與鋼的滑動摩擦系數μ=0.05-0.1,鋼與鋼的滾動摩擦系數μ=0.005-0.01[2]。,在作用力相同的條件下,滑動摩擦受到的阻力是滾動摩擦的10倍,在小車底部設計6個滾動軸承,小車自重垂直作用在6個滾動軸承上,受到的摩擦阻力只是有滾動摩擦產生。

2.3 定位和防傾斜設計

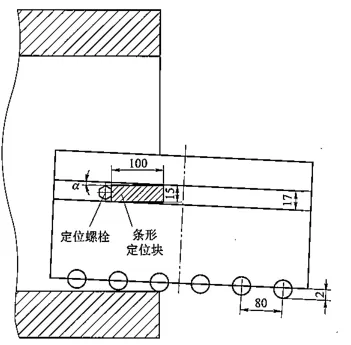

通道內壁設計與小車U型槽匹配的條形定位款,條形定位塊外側與通道內壁緊貼焊接,上下兩側與U型槽見習為2mm,小車車身設計可調節定位螺柱。假設條形定位塊允許小車最大傾斜角為α,tgα≈(17-15)/100;小車到達極限位置的最大傾斜角為β,tgβ=2/80。由于tgα<tgβ,所以條形定位塊尺寸設計合理[3]。

2.4 樣品托架設計

樣品托架設計為對開式半圓柱型,機械手可以加持在樣品瓶任意段,防止機械手夾持樣品瓶頂端時脫落。

3 特點分析

3.1 小車結構合理

圓形通道內樣品輸送小車結構多種多樣,例如三角柱型、半圓柱型、菱柱型等。根據現場通道內已有結構構造,設計出適宜的小車結構。

3.2 運動形式優化

在熱室、取樣柜等使用機械手操作的密閉空間內,設計上應考慮減輕機械手負載,采用滾動摩擦減小了摩擦阻力,降低機械手的負荷。

3.3 轉配運轉件較少

小車除底部有6個不銹鋼軸承外,沒有其他運轉件。6個不銹鋼軸承運行速度較低,磨損可忽略不計。

3.4 運行安全可靠

小車運行安全是本設計的最大特點,產品設計應用到現場工況,4年內未發生一次故障。

4 結語

測試設計的樣品輸送小車的性能及樣品在分裝熱室與K邊界工作箱的運轉,現場應用情況表明:設計的樣品輸送小車降低了檢修頻次;提高了分析人員工作效率;實現了樣品的安全、可靠輸送。