基于視情維修的聯合優化策略研究

韓鳳霞

(機械科學研究總院,北京 100044)

隨著新一代信息技術與制造技術的深度融合,制造企業內部及企業之間信息積累更加方便,能夠對制造過程中海量數據實時的進行分析處理。預防性維修對于確保生產效率、按期交貨及降低維修費用具有重要的意義。高端數控機床具有小批量、定制化、高可靠性和高成本的特性,致使在可靠性評估中,存在數據不足、樣本少等問題。充分的利用相似型號裝備的數據信息是提高復雜裝備診斷和壽命預測的精度的有效方法之一。數控設備的故障可以分為兩種類型:第一種是具有退化狀態故障,由于設備性能的逐漸劣化所引起的,有足夠的時間間隔進行研究并制定維修方案;第二種是突發故障,發生時間隨機,難以預料,對這類故障一般采用定期的維修保養和事后維修為主。為了提高數控設備運行的可靠性、延長設備的使用壽命以及保證生產計劃的順利執行,需要對設備維護與更換策略進行聯合決策研究。

1 維修策略

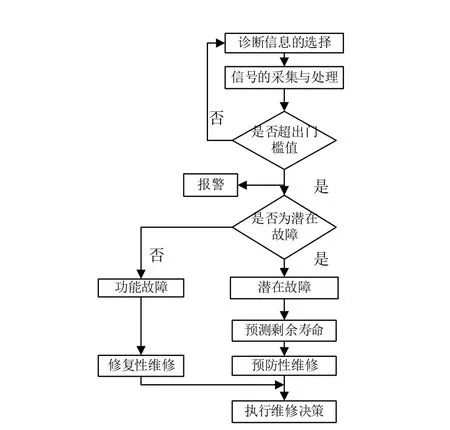

為了保證數控裝備在使用過程中的性能狀態,采用視情性維修的理念,并綜合考慮系統運行時間、設備剩余壽命預測結果等。由于部分故障不可避免的具有隨機性,因此仍需考慮故障后維修,如圖1所示。

2 視情維修模型

近年來,國內外的研究者以視情維修的先進維修思想為指導。通過對設備狀態的可觀分析和維修過程中采用動態控制和管理,視情維修能夠有效地減少維修活動中的不確定性。

圖1 基于視情維修的流程

標準的視情維修系統結構分為4層,如圖2所示。分為數據采集層,信號處理層、健康監測與評估層,維修實施決策層。

3 基于維修費用的優化模型

圖2 視情維修系統框架

對于服役階段的裝備,生產廠家或維修部門可以在維修及運行維護過程中對同類部件的壽命進行統計,得出一類部件的壽命分布函數。采用相應的剩余壽命預測及劣化性能的評估方式,對個體部件進行剩余壽命預測,將視情維修和定期維修相結合。

圖3 監測周期及維修閾值示意圖

維修決策過程中,選擇不同的檢測周期長度、設置不同的維修閾值將對應不同的維修概率和維修成本。若檢測周期過短,系統干預將過于頻繁,檢測干預成本將會大大增加,而過長的檢測周期又會增大周期內發生停機故障的概率,進而增加故障維修的成本。

不同維修間隔期內的維修方式選擇如下:

固定運行時間內的年平均費用最低的優化目標:

這里代表修復性維修的次數,修復性維修的費用;是預防性維修的次數,是預防性維修的費用;是監測的費用,是監測的費用。

以平均成本最低為優化目標,以故障閾值及監測間隔Tc為優化的變量。平均費用率為:

其中,為設備維修的平均費用,平均壽命。

4 實驗驗證

本文以數控機床上電主軸/刀柄結合面為例進行實驗驗證,通過同一企業內部及企業間的故障時間間隔信息,求得同類裝備的電主軸/刀柄結合面的壽命分布。通過具體的刀柄結合面狀態監測信息進行剩余壽命的預測。對電主軸/刀柄結合面的MTBF進行K-S方法的檢驗,確定為威布爾分布類型

兩參數威布爾分布的概率密度函數為:

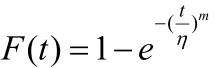

分布函數為:

式中,m為威布爾分布的形狀參數,η為威布爾分布的形狀參數,r為(0,1)區間上均勻分布的隨機變量。

仿真采樣個數10000,,運行時間2年,5400小時。蒙特卡羅抽樣結果如圖4所示。

圖4 蒙特卡羅采樣威布爾分布示意圖

假定預防性維修費用600元/次,故障性維修費用1000元/次,狀態監測費用500元/次。計算運行周期內的平均費用及平均壽命壽命周期,將結果帶入式(2)中,建立平均維修費用Cm與變量維修間隔Tc及壽命閾值R之間的關系。R=0.2時,最優的監測間隔時間為948小時,平均維修費用為700元。

圖5 維修費用與維修間隔曲線

5 結語

(1)通過融合企業內部及企業之間的維修管理信息、部件的狀態監測信息以及同類裝備信息,構建同類設備的故障壽命分布函數;結合個體設備的狀態監測數據預測部件剩余壽命。

(2)構建了以維修周期和壽命閾值為優化變量,以平均維護費用最小為目標的優化模型。最后,以壽命服從威布爾分布的電主軸/刀柄結合面為例,采用蒙特卡羅的方法對問題進行了求解,驗證了聯合維修策略的有效性。